裝備制造業涵蓋航空航天、船舶制造、汽車、機床設備等多個領域,其生產制造過程復雜,產品種類繁多,涉及原材料加工、零部件裝配、成品檢測等多個環節。傳統生產模式下存在生產數據孤立、信息流通不暢、生產計劃不精確、質量管控難度大等問題,給企業生產效率和產品質量帶來極大挑戰。

一、裝備制造企業生產管理難點

在制品的控制:工藝復雜,從第一道工藝開始到最后一道工藝完成,其間所要經過的時間通常需要數天甚至數周。

標準工藝不易制定,難以掌握:設備、人員狀況復雜,實際生產時應采取的工藝往往無法按標準工藝執行,而部分產品由于一些關鍵工藝受機器等資源的限制,或其他特殊情況導致存在著多種加工工藝流程并存的情況。

現場單據多,作業煩瑣:機械行業加工零件多,需要的材料多,車間現場往往需要填寫大量領料單據,如做工序管理,則還需要填寫大量的工序移轉單據,造成了人員困擾。

委外加工不易管理:委外加工或者客戶需求批量大時,需要把部分訂單委外加工以緩解壓力,傳統手工作業管理往往無法應付如此復雜的狀況,造成了工作難度增加。

生產狀況復雜,現場不易掌控:實際生產過程中,往往有很多不確定因素,如產品的重修返工,材料、半成品的報廢等等,管理人員很難及時掌控現場狀況。

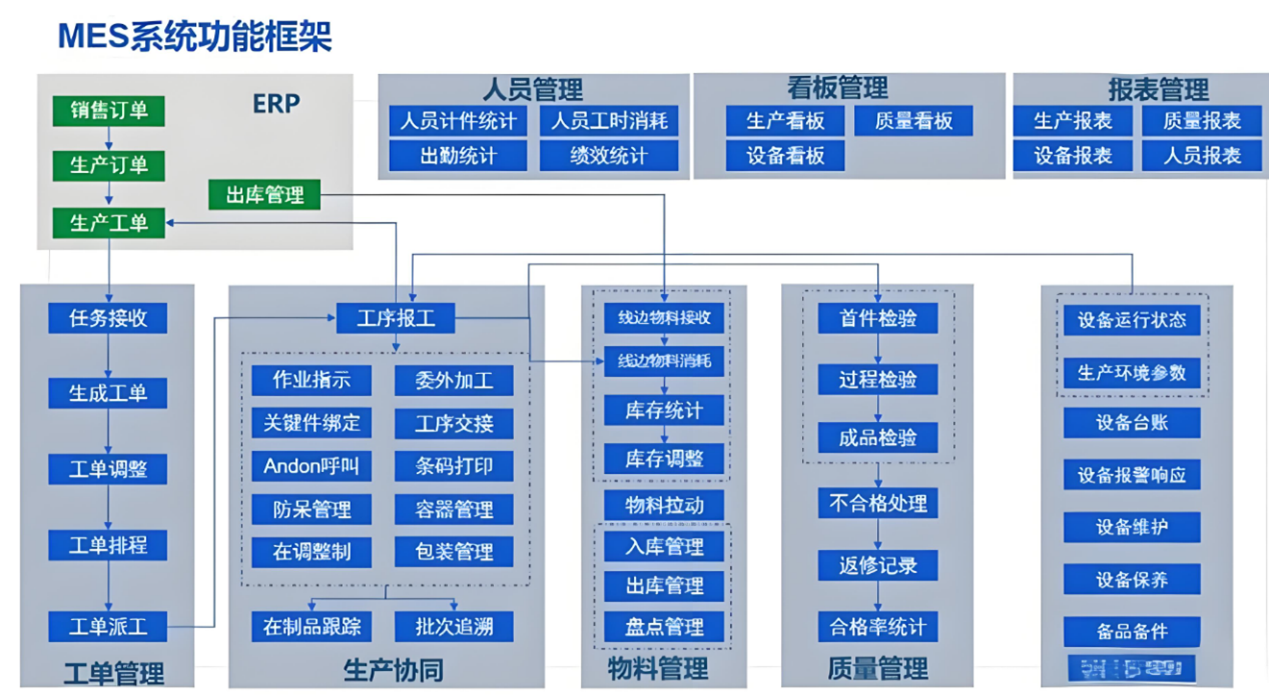

二、萬界星空科技裝備制造業MES系統核心功能

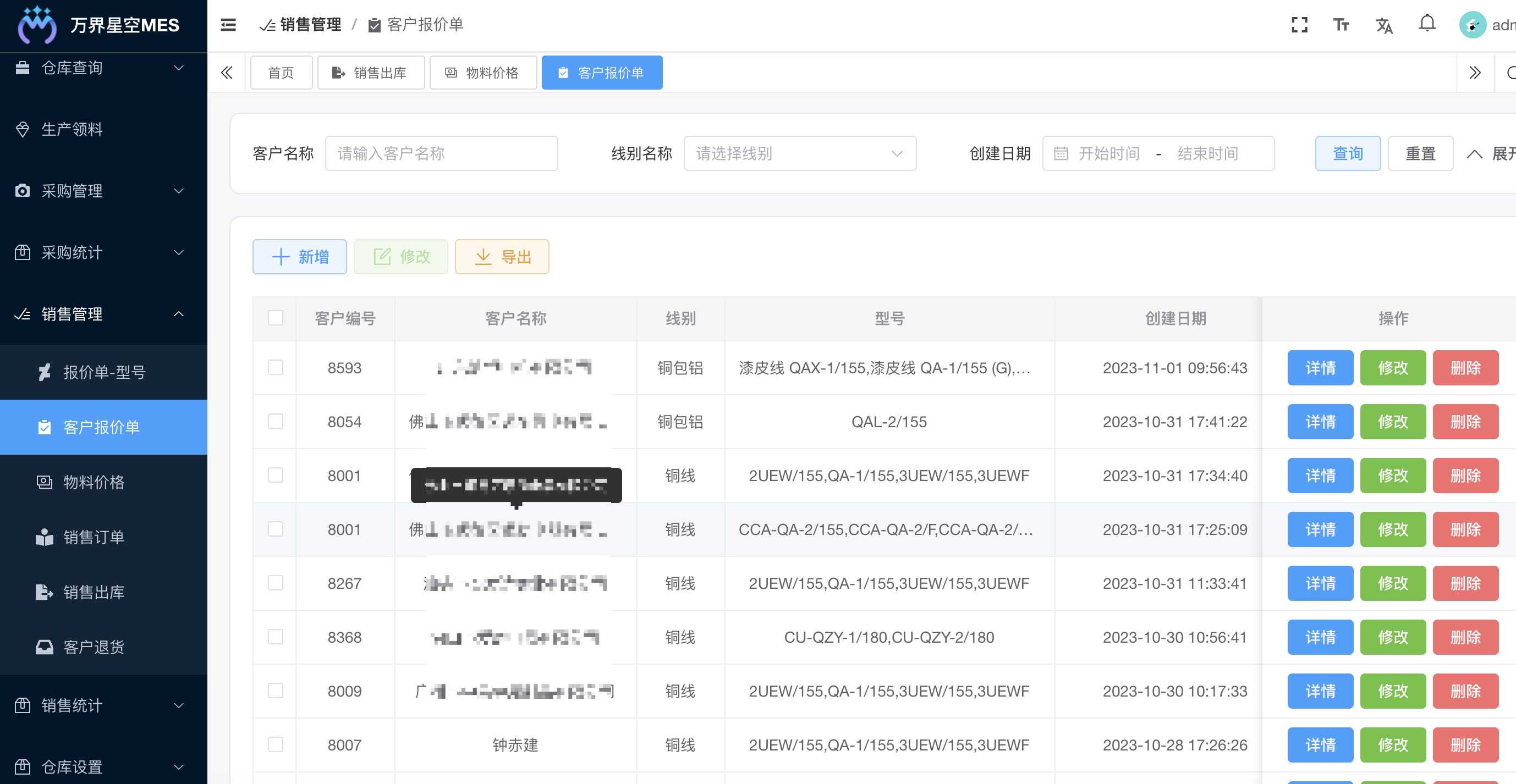

生產計劃與排程管理:根據訂單情況、物料庫存、設備能力等信息進行自動化生產計劃與排程,實時調整生產計劃,確保資源合理配置,最大化生產效率,減少設備閑置與資源浪費。

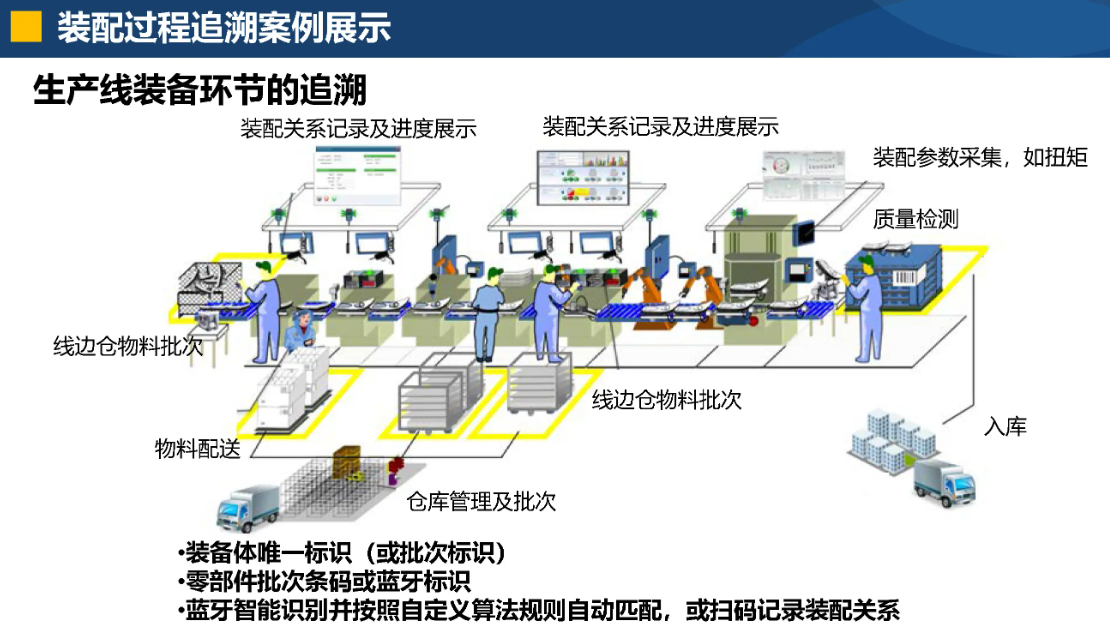

生產過程監控:實時監控生產線上的各個工序,采集并記錄生產過程中的各項數據,確保生產過程中每個環節的可追溯性,及時發現生產中的異常問題,提升生產的透明度和可控性。通過物聯網技術整合機床、傳感器、AGV等設備數據,將生產進度、設備狀態、工藝參數等信息以可視化看板呈現。

質量管理與追溯:支持生產過程中的質量數據采集與管理,通過對關鍵工序和關鍵質量節點的監控,幫助企業實現質量問題的快速追溯與整改。還可通過歷史數據分析,提升產品質量水平,降低不良品率。

設備管理與維護:實時監控設備的運行狀態和生產效率,幫助企業合理安排設備的預防性維護,降低設備故障率,提升設備的稼動率,從而提高生產效率。預警潛在故障,減少意外停機對生產的影響。

物料與倉儲管理:對物料的使用和庫存情況進行實時管理,確保物料供應與生產需求相匹配,減少物料浪費和庫存積壓,優化倉儲管理。

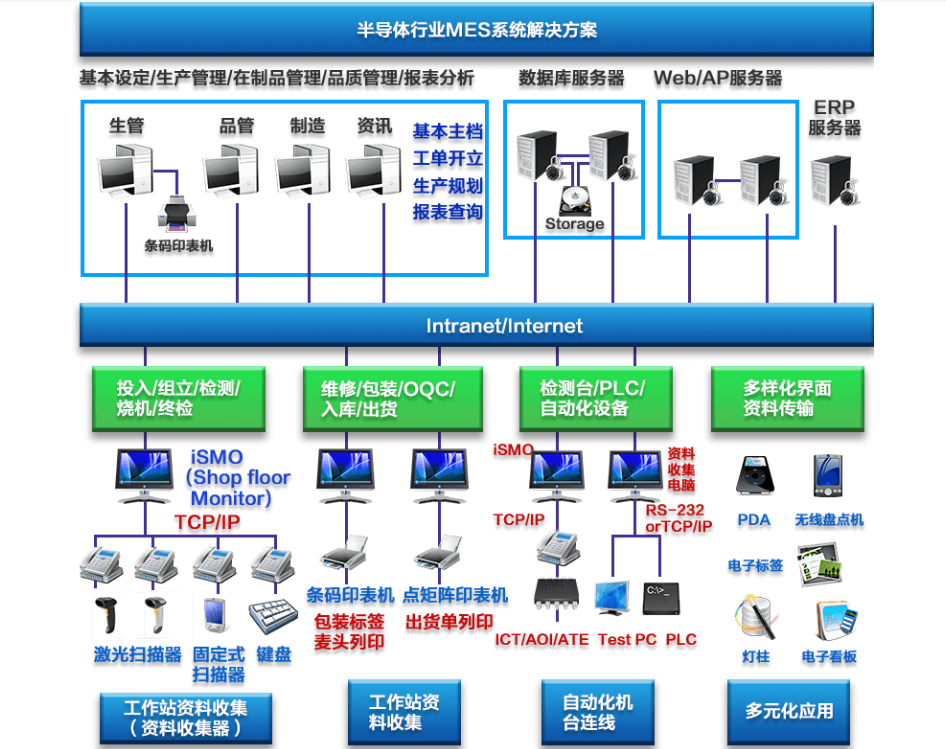

信息集成:MES系統可以與企業的ERP和PLM等系統無縫集成,實現跨系統的數據互通,確保業務流程的一致性和信息的實時共享,通過集成各層級的信息,打破信息孤島,支持端到端的業務流程管理和優化,提升企業整體運營效率。

三、裝備制造MES系統成功案例展示?

案例一:風力發電制造廠

風力發電制造廠是一家大型能源裝備制造企業,主要生產各類石油、天然氣開采及輸送設備。在引入MES生產管理系統之前,企業面臨生產計劃執行混亂、設備故障率高、產品質量不穩定以及成本居高不下等諸多問題。實施MES系統后,企業通過生產計劃與排程模塊,實現了生產任務的合理分配與高效執行,生產計劃達成率從原來的65%提升至92%。設備管理模塊對設備進行實時監控與預防性維護,設備故障率降低了45%,設備綜合利用率提高了38%。質量管理模塊加強了對產品質量的全過程管控,產品次品率從12%降至6%。

案例二:精密機械制造廠

精密機械制造廠專注于高端智能裝備制造,產品精度要求極高,生產過程極為復雜。企業實施MES系統后,充分利用系統的數據采集與監控功能,對生產過程中的每一個環節進行實時監測,確保產品質量符合嚴格的行業標準。生產計劃與排程模塊根據訂單需求和設備產能,制定出最優的生產計劃,實現了多品種、小批量生產的高效運作。質量管理模塊通過對質量數據的深度分析,為工藝改進提供了有力依據,產品一次合格率從原來的78%提高到了92%。設備管理模塊保障了設備的穩定運行,減少了因設備故障導致的生產中斷。

MES系統能夠自動采集生產過程中的各類數據,包括生產效率、良品率和不良品率等,通過對這些數據的分析,生成各種詳細的報表,為管理層提供全面的生產績效評估,幫助企業發現生產中的瓶頸和改進點,持續優化生產過程,實現精益生產。

審核編輯 黃宇

-

智能制造

+關注

關注

48文章

5854瀏覽量

77551

發布評論請先 登錄

電子制造企業如何通過MES系統應用實現智能制造升級?

破解 PCB 制造四大痛點:MOM 系統構建智能工廠新范式

裝備制造MES系統解決方案:破解生產痛點,驅動智能制造升級

裝備制造MES系統解決方案:破解生產痛點,驅動智能制造升級

評論