軟啟動器作為電動機控制的重要設備,其過載保護功能是保障系統安全運行的關鍵環節。當軟啟動器因負載突變、參數設置不當或設備故障觸發過載保護時,恢復操作需要遵循科學流程并結合故障原因進行針對性處理。以下是基于技術原理和實際應用的系統性恢復方案:

一、過載保護觸發后的首要操作

1. 斷電檢查

立即切斷軟啟動器電源,使用萬用表測量主回路絕緣電阻(建議值>5MΩ),排除短路風險。檢查功率器件(如晶閘管)表面是否有燒蝕痕跡,若發現模塊鼓包或裂痕需立即更換。

2. 負載狀態診斷

手動盤動電機聯軸器,確認機械傳動系統無卡死現象。對于泵類負載,需檢查管道閥門狀態;風機類負載需排查葉輪是否變形。某水泥廠案例顯示,約38%的過載故障源于減速箱潤滑不良導致的機械阻力增大。

二、參數復位與故障代碼分析

現代軟啟動器(如施耐德ATS48、ABB PST系列)通常配備數字顯示屏,可調取歷史故障記錄:

●代碼E.OL:持續過載,需檢查電機額定電流設置是否低于實際值(誤差應<5%)。

●代碼E.SC:晶閘管擊穿,需用示波器檢測觸發脈沖波形。

●代碼E.ETH:散熱器超溫,檢查冷卻風扇轉速(標準值≥2000rpm)。

通過控制面板執行"故障復位"操作前,必須確保熱態電阻值恢復至常溫(建議等待15分鐘以上)。

三、關鍵參數優化調整

1. 啟動曲線重設

對于慣性較大負載(如破碎機),建議采用雙斜坡啟動模式:

●初始轉矩設為30%-40%額定轉矩。

●加速時間延長至30-60秒。

●突跳啟動功能適用于帶載啟動場景。

2. 電流保護閾值計算

根據IEC60947-4標準,過載電流設定值應滿足:

Iset = 1.1~1.3 × In(額定電流),

反時限特性曲線需匹配電機熱特性。

3. 電壓補償設置

電網電壓波動±10%時,應啟用自動電壓補償功能。某變電站項目實測數據顯示,啟用補償后電機啟動電流峰值降低22%。

四、硬件檢測與維護要點

1. 功率器件測試

使用半導體測試儀檢測晶閘管:

●正向壓降VTM<1.6V。

●觸發電流IGT在5-50mA范圍內。

●維持電流IH>100mA。

2. 散熱系統維護

清理散熱器風道(積塵厚度<1mm),更換導熱硅脂(推薦含銀化合物型號)。溫度傳感器誤差應校準至±2℃以內。

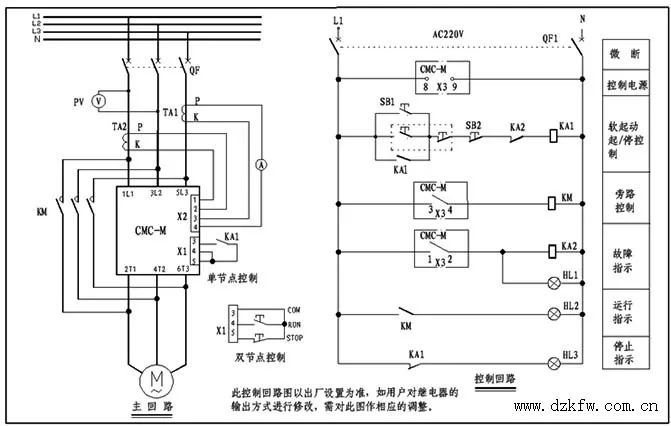

3. 接觸器觸點檢查

旁路接觸器主觸點磨損量超過原始厚度1/3時需更換,吸合時間偏差不超過標稱值20ms。

五、預防性維護策略

1. 定期檢測計劃

●每月:記錄啟動電流波形(重點關注di/dt變化)。

●每季度:進行絕緣電阻測試。

●每年:做全載模擬試驗。

2. 智能監測方案

加裝振動傳感器(頻率范圍10-1000Hz)和紅外熱像儀,通過物聯網平臺實現:

●實時監測晶閘管結溫(預警閾值110℃)。

●振動加速度趨勢分析(報警值4m/s2)。

3. 備件管理

建議庫存:

●同型號晶閘管模塊(至少2只)。

●觸發板備用套件。

●快速熔斷器(額定電流按1.6倍設備最大值配置)。

六、特殊場景處理方案

1. 多電機并聯啟動

采用主從控制模式時,需設置:

●電流平衡度偏差<8%。

●啟動時間差<0.5秒。

某礦山輸送系統應用案例表明,加裝環流抑制電抗器后,并聯電機電流不均衡度從15%降至3%。

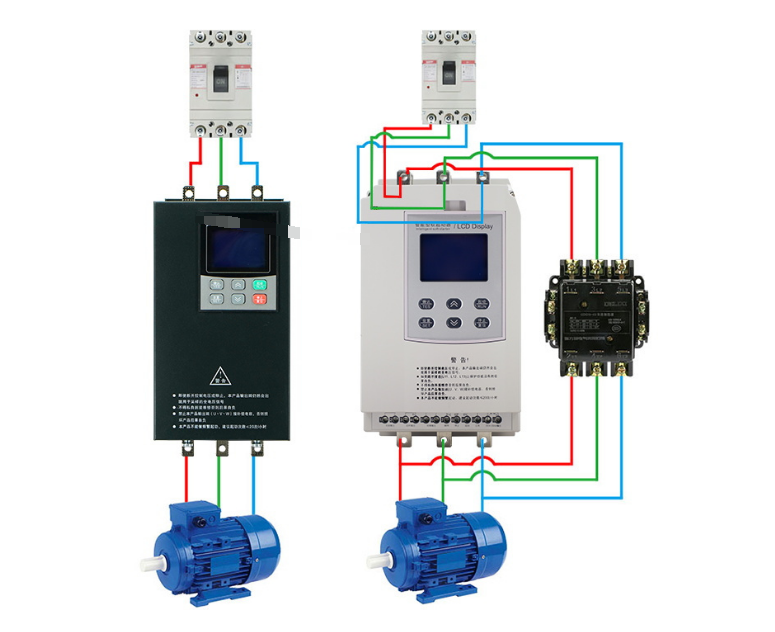

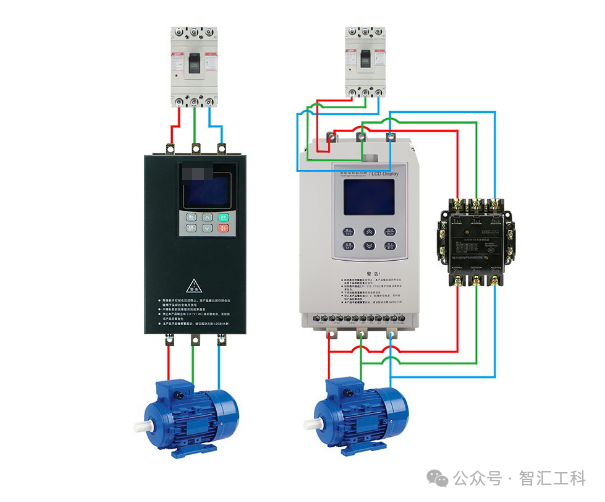

2. 變頻/軟啟混合系統

切換過程中需設置死區時間(建議值100-200ms),避免反電動勢沖擊。采用先斷后合的邏輯控制,確保電壓過零時切換。

當完成上述恢復步驟后,建議進行三次空載試運行(間隔10分鐘),再逐步加載至額定工況。對于重復性過載故障,應考慮升級軟啟動器容量(按1.25倍安全系數選型),或改用變頻驅動方案。通過建立完整的設備健康檔案(包括每次過載時的電流波形、溫度數據等),可顯著提升故障預測準確率。實踐表明,規范化的恢復流程能使軟啟動器MTBF(平均無故障時間)延長至6000小時以上。

-

過載保護

+關注

關注

1文章

148瀏覽量

12837 -

軟啟動器

+關注

關注

10文章

144瀏覽量

16792

發布評論請先 登錄

必看!QZB自耦變壓器VS電子軟啟動器,船用場景誰更好?

電機軟啟動器無故障報警停機原因分析與控制系統改造

變頻器和軟啟動器的區別在哪里?變頻器如何取代軟啟動器?

電機軟啟動器常見5大故障

如何判斷一個軟啟動器是否故障

軟啟動可控硅測量好壞的方法

晶閘管電動機軟啟動器的功能不包括什么

開關電源過載保護后怎樣恢復

變頻器與軟啟動器的區別和聯系

軟啟動控制器的作用是什么

軟啟動器的原理、類型、應用及與變頻器的區別

軟啟動器工作原理介紹

軟啟動器工作原理 軟啟動器接線實物圖

電動機為什么要用軟啟動器啟動?軟啟動器與旁路控制是怎樣進行轉換的?

軟啟動器過載如何恢復

軟啟動器過載如何恢復

評論