在電力電子系統的設計過程中,當單顆MOS管無法滿足大電流承載需求時,工程師常采用多管并聯的方案。這種設計如同將多匹駿馬共同牽引一輛重車,需要縝密的協調機制才能發揮協同效應。其中驅動電阻的配置策略直接決定了整個系統的運行效率與可靠性。

一、驅動電阻的隱形指揮作用

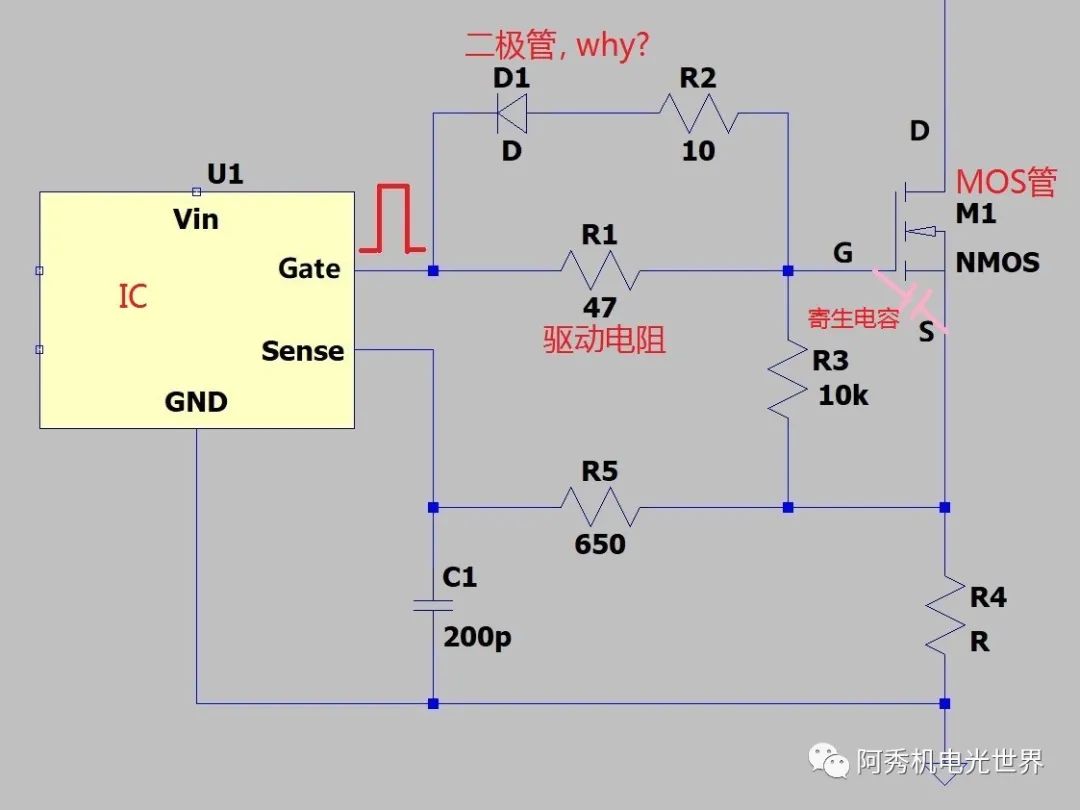

驅動電阻在MOS管系統中扮演著類似交響樂團指揮的角色,其阻值大小決定了開關速度、功率損耗、電磁干擾(EMI)三大核心性能的平衡關系。過小的阻值如同油門踩到底的跑車,雖然能實現快速導通,但會引發嚴重的電壓過沖和電磁干擾;過大的阻值則像踩了剎車的車輛,雖能抑制干擾,卻會顯著增加開關損耗。

在并聯拓撲結構中,這種調控作用被幾何級放大。驅動電阻的選型不僅需要滿足單管驅動的常規要求,還要考慮多管并聯帶來的寄生參數疊加效應。特別是當多個MOS管共用驅動電阻時,等效輸入電容的倍增效應會直接影響驅動電流的分配均衡性。

二、共用驅動電阻的先天優勢

采用單一驅動電阻的方案如同在機場設置統一安檢通道,具有明顯的集約化優勢。首先是系統集成度的提升,通過共享驅動回路可節省30%-50%的PCB布局空間,這對于空間受限的便攜設備尤為重要。其次是成本控制優勢,省去多個精密電阻器件后,BOM成本可壓縮約15%。

這種設計還能避免各支路驅動時序的差異問題。就像鐘表匠統一校準多個齒輪的咬合間隙,共用驅動電阻確保了所有并聯MOS管獲得完全同步的驅動信號,從根本上消除了因驅動延遲差導致的電流分配失衡隱患。

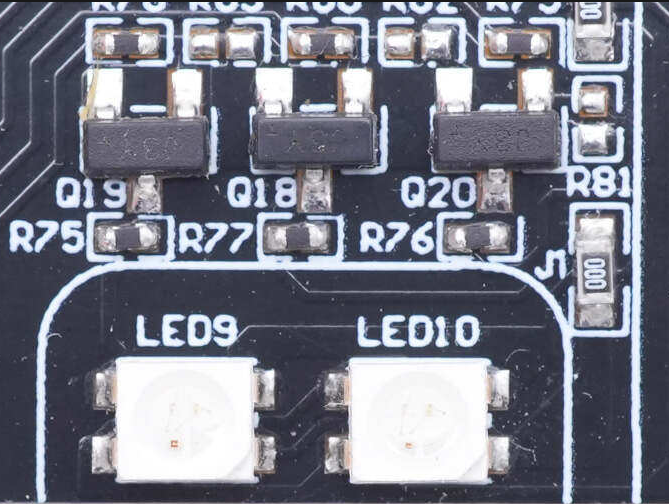

諾芯盛@mos管并聯后共用驅動電阻

諾芯盛@mos管并聯后共用驅動電阻三、潛在風險的顯性化表達

在享受集約化紅利的同時,工程師必須警惕三個顯性化風險。電流分配失衡是最典型的并發癥,如同高速公路多個出口缺少流量控制,某些MOS管可能承受超過設計值的電流負荷。實驗數據顯示,當并聯數量超過4個時,電流分配偏差可能達到12%-18%。

熱應力集中則是另一個隱蔽殺手。在動態工作狀態下,各MOS管的結溫差異可達20℃以上,這種熱不平衡會引發正反饋效應——溫度越高的器件導通電阻越大,進一步加劇電流分配失衡。實際案例中曾出現過因局部過熱導致的雪崩擊穿事故。

驅動能力的臨界衰減問題也不容忽視。當并聯MOS管數量達到5個以上時,等效輸入電容可能超過驅動芯片的帶載能力,導致開關波形出現明顯畸變。某工業電源項目中,驅動電阻從10Ω調整為4.7Ω后,開關損耗降低了37%。

四、平衡設計的關鍵路徑

實現最優設計需要建立多維度的工程坐標系。驅動電阻值的黃金分割點可通過公式Rg=√(L/(C*N))進行初算,其中L為回路電感,C為單管輸入電容,N為并聯數量。但實際應用中需預留20%的調節裕量,通過雙脈沖測試儀進行動態驗證。

PCB布局需遵循"三位一體"原則:驅動回路走線長度差異控制在5mm以內,柵極電阻優先采用0402封裝以減少寄生電感,電源平面必須提供低阻抗路徑。某服務器電源的實測數據顯示,優化走線布局后,開關噪聲降低了8dB。

熱設計方面建議采用三級防護機制:基板選擇熱導率>4W/mK的鋁基板,器件間距保持3mm以上的熱膨脹緩沖帶,必要時可添加相變導熱材料。對于超過6管并聯的系統,推薦使用熱管均溫板技術。

五、面向未來的技術演進

隨著寬禁帶半導體器件的普及,驅動電阻的選擇邏輯正在發生根本改變。氮化鎵器件所需的驅動電阻值通常只有硅基MOS管的1/3,這對多管并聯設計提出了新挑戰。數字控制技術的引入則帶來了動態調阻的可能性,通過FPGA實時調節等效驅動電阻,已在某電動汽車充電模塊中實現5ns級的延遲補償。

在工業4.0的框架下,智能監測系統開始集成結溫預測算法。通過采集驅動波形的前沿斜率,結合機器學習模型,能提前30μs預判潛在的熱失控風險,這項技術使某光伏逆變器的MTBF提升了2000小時。

從本質上看,MOS管并聯驅動設計是工程妥協的藝術。它要求設計者在系統效率、成本控制、可靠性保障之間找到最佳平衡點。隨著第三代半導體材料與智能控制技術的深度融合,這項經典課題正在煥發新的生命力,持續推動著電力電子系統向著更高密度、更高效率的方向演進。

-

MOS管

+關注

關注

109文章

2543瀏覽量

70144 -

驅動電阻

+關注

關注

1文章

34瀏覽量

10299

發布評論請先 登錄

mos管并聯后共用驅動電阻

mos管并聯后共用驅動電阻

評論