貼片電容容值實測偏低的原因可從內在材料特性、外在測試條件及環境應力三方面綜合分析,具體如下:

一、內在因素:材料特性與老化

鐵電材料老化

以鐵電系材料(如X7R、X5R、Y5V)為介質的貼片電容,其內部晶體結構會隨時間、溫度變化發生不可逆的退極化,導致容值衰減。例如,某批次X7R電容在125℃環境下運行1000小時后,容值衰減達15%。

解決對策:通過高溫烘烤(150℃/1小時)或回流焊處理,可恢復容值至正常范圍。

電極設計缺陷

電極形狀、扁平度不符合標準時,有效電極面積減小,直接降低容值。某0402封裝10μF電容因電極邊緣毛刺,實測容值僅8.5μF。

解決對策:優化電極印刷工藝,控制毛刺高度≤0.1μm。

二、外在因素:測試條件與儀器誤差

測試電壓偏差

電容兩端實際電壓因儀器內阻分壓而低于設定值,導致容值測量偏低。例如,當儀器內阻為100Ω時,10μF電容兩端電壓僅為0.14V(設定1V),實測容值僅6-7μF。

解決對策:使用低內阻測試儀器(如內阻≤1.5Ω),并校準設定電壓與實際電壓一致。

測試頻率失配

不同容值電容需匹配特定測試頻率:

容值>10μF:120Hz

1000pF<容值≤10μF:1kHz

容值≤1000pF:1MHz

若頻率設置錯誤(如用1kHz測試10μF電容),容值測量值可能偏低20%。

解決對策:嚴格遵循IEC 60384-21標準,按容值范圍選擇測試頻率。

環境溫度影響

非溫度補償型電容(如Y5V)在40℃時容值比25℃時低近20%。某通信模塊在夏季高溫環境下測試,0603封裝22μF電容容值衰減達18%。

解決對策:將電容置于20℃恒溫環境穩定1小時后再測試。

三、工藝與使用因素:安裝與焊接

焊接損傷

焊接時加熱過度(如溫度>260℃、時間>10秒)會損傷介質層,導致容值衰減。某0805封裝100μF電容因焊接時間過長,容值衰減12%。

解決對策:控制回流焊溫度曲線(峰值溫度245±5℃、時間≤60秒)。

機械應力損傷

安裝時電容彎曲或受力過大可能導致介質裂紋,某0201封裝0.1μF電容因安裝應力導致容值衰減30%。

解決對策:采用自動化貼片機,控制貼裝壓力≤0.5N。

審核編輯 黃宇

-

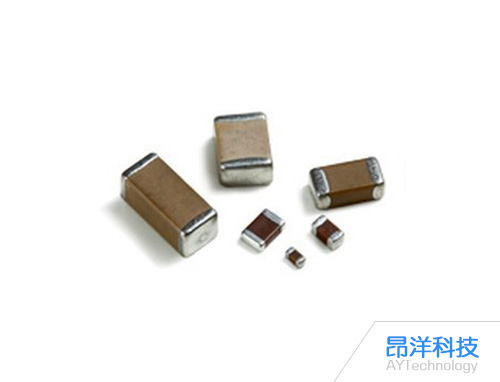

貼片電容

+關注

關注

13文章

555瀏覽量

28590

發布評論請先 登錄

貼片電容的容值實測為什么偏低?

貼片電容的容值實測為什么偏低?

評論