儲能電池產線的高效運作,源于設備升級與流程優化的結合。從原料到成品,每個環節都經過調整,讓速度與質量同步提升。以下揭秘其高效生產的五大核心路徑。

一、自動化設備替代重復操作

傳統產線依賴人工,效率低且易出錯。現代產線引入機器人與自動設備,完成高精度、重復性工作。例如,電池模組的焊接與組裝由機械臂完成,速度提升數倍,且焊接一致性更高。自動設備不僅加快節奏,更減少人為失誤。

二、智能系統實時調整參數

通過傳感器采集設備數據,系統自動優化生產參數。例如,涂布機根據漿料狀態調整速度,確保極片厚度均勻;注液機通過檢測控制電解液量,避免注入不均。系統還能預測設備問題,提前維護,減少停機。

三、精益生產減少浪費

借鑒其他行業的精益理念,產線采用“單件流”模式,物料按需供應,減少庫存。通過分析,識別并消除非必要環節。例如,優化物料搬運路徑,縮短等待時間;合并檢測步驟,將多道質檢整合為一次完成。實施精益改造后,生產周期縮短,在制品數量減少。

四、模塊化設計提升靈活度

電池包采用模塊化設計,標準組件可快速組合不同規格產品。例如,同一產線既能生產小型家用電池,也能切換至大型工業系統。模塊化設計減少換線時間,適應多品種、小批量生產。

五、嚴格質控保障出品

高效節奏下,質量控制不松懈。原材料進廠后,需通過多項測試,篩選出高一致性電芯。生產過程中,檢測系統實時掃描焊縫,發現缺陷立即報警;成品下線前,模擬極端場景,確保安全性能。質控體系包含多項檢測點,不良品率控制在極低水平。

儲能電池產線的高效秘密,本質是技術、流程與管理的融合。通過自動化替代人力、智能系統調整參數、精益化減少浪費、模塊化提升柔性、嚴格質控保障出品,每分鐘高效節奏得以實現。未來,隨著新技術普及,產線效率還將提升。

審核編輯 黃宇

-

儲能電池

+關注

關注

1文章

511瀏覽量

18762

發布評論請先 登錄

圓柱鋰電池組PACK智能自動化生產線:高效組裝與柔性生產的融合

電池組PACK自動化生產線:多領域電池生產的“智能引擎”

從實驗室到量產:新型儲能電池組生產線的快速轉化路徑

BT-2113-18650 動力儲能電池組全自動生產線之第 2 單元:關鍵組裝與品質保障

BT-2113-18650 動力儲能電池組全自動生產線之第 1 單元:電芯處理的起點

儲能電池組PACK生產線:新能源領域的智能化高效生產引擎

儲能電池組生產線:新能源行業的核心驅動力

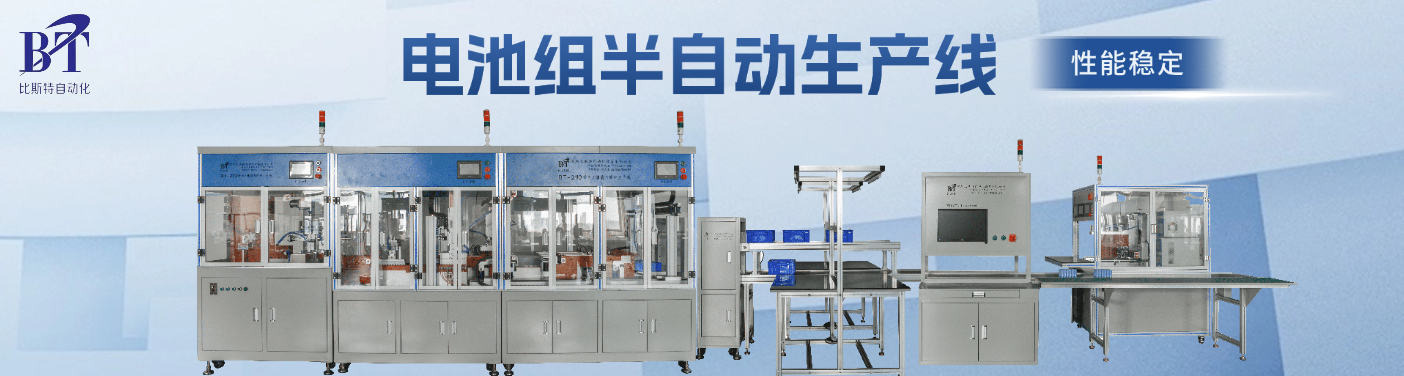

電池組半自動生產線:高效、智能的生產解決方案

電池組PACK自動化生產線:驅動新能源產業的高效引擎

18650儲能電池組PACK生產線:高效、智能、可靠

比斯特自動化 汽車電池模組與儲能電池組生產線的創新融合

比斯特自動化:引領儲能電池組生產線智能化變革的先鋒

揭秘儲能電池產線:如何實現每分鐘生產10組的高效秘密?

揭秘儲能電池產線:如何實現每分鐘生產10組的高效秘密?

評論