編者按

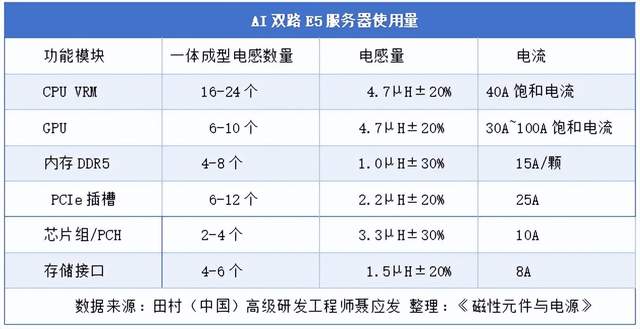

今年初,隨著DeepSeek的橫空出世,從地方政府、央企國企到金融、汽車等重點行業,掀起了一股本地化部署的熱潮。實現本地部署的首要步驟是采購服務器并搭建配套硬件設施,其中大多數中小企業客戶出于成本考量,普遍采用單機或雙機配置運行DeepSeek模型。

這一波算力需求的迅猛增長,使得作為服務器主板核心元器件的一體成型電感迎來了關鍵的技術升級窗口期,相關生產工藝和設備需求既面臨著嚴峻挑戰,也孕育著重大機遇。本文將深入探討一體成型電感在服務器領域的性能參數要求、材料與工藝的創新方向,以及生產設備的技術突破點,為行業同仁提供具有前瞻性的技術參考和實踐指引。

一、服務器一體成型電感的參數及性能要求

一體成型電感作為服務器電源模塊中的核心組件,其性能直接關系到電源轉換效率、系統穩定性以及整體運行的可靠性。因此,對于服務器一體成型電感的參數要求極為嚴格,這些參數不僅決定了電感器自身的性能表現,還對整個服務器系統的運行狀態產生深遠影響。

Q:對于服務器主板用一體成型電感,主要關注哪些參數呢?

麥格米特:對于一體成型電感,主要關注的參數包括電感量、體積和電流承載能力。隨著功率的提升,電流相應增大,因此在保持小體積的同時,需確保電感具備較大的電感量和足夠的電流承載能力。

一體成型電感的散熱性能通常較好,因其繞組匝數較少,且外部結構為實心,能夠有效傳導熱量。芯片電感是從一體成型電感工藝演變而來,從傳統的繞組后模壓工藝發展到銅鐵共燒工藝,目的是在保持相同電感量的前提下減小體積,同時滿足整機芯片功率和功耗增加的需求,即在體積受限的情況下實現更大的電流承載能力。

鉑科:主要關注的還是可靠性,AI服務器相對價值比較高,穩定性要求非常高,所以對電感器件的可靠性要求非常高,不能因為一個電感造成整個板子不能用。

對于服務器主板所使用的一體成型電感,其關鍵參數主要包括感量和直流偏置等。但最終效率是電感核心指標,而效率又與磁導率、損耗、飽和以及直流電阻(DCR)密切相關。通常情況下,磁導率越高,電感的性能表現越佳,但高的磁導率可能會導致電感飽和電流差。因此,未來的重點在于尋找兼具高磁導率、高飽和和低損耗的材料。

田村:

主要關注哪些參數有以下幾點:

1)基本電氣性能:感值(±5%精度@額定電流);多相電飽和電流(Isat)≥標稱電流的130%;直流電阻(DCR)<0.5mΩ(@1A);降低導通損耗,提升能效(>95%)。

2)高頻特性:自諧振頻率(SRF)>3GHz(PCIe 6.0要求); 抑制GHz級噪聲(如DDR5/PCIe信號);插入損耗(@高頻)≤1.5dB(@2400MHz)確保信號完整性。

3)熱管理:熱阻(θJA)≤6℃/W(10mm2 PCB散熱),125℃環境穩定運行;

溫度循環穩定性:1000次循環后感值漂移<5%(-55℃~125℃),長期可靠性保障 。

4)機械可靠性:尺寸公差±0.05mm ,適配高密度主板布局。

5)抗震性能:通過MIL-STD-810G 6Grms振動測試,應對數據中心機械振動。

6)MI兼容性:共模阻抗(Zcm@100MHz)≥50Ω,抑制共模噪聲干擾 。

勝美達:對于服務器主板用一體成型電感,主要關注的參數包括效率、直流電阻(DCR)和溫度等值。其中,DCR要求極低,一般在0.1mΩ至0.3mΩ之間,最高不超過1.3mΩ;溫度等值要求從120℃提升至150℃。目前,國內企業在粉材和膠水材料上存在一定技術難點,尤其是膠水,膠水會隨著時間而氧化和裂化、會導致電感值波動。相比之下,銅鐵共燒技術可解決這一問題,但產能不足限制了其應用。

風華高科:在服務器的電源電路中追求更大的電流、更穩定的電壓、響應更快、更純凈的電流或電壓,服務器主板上的一體成型電感主要關注低直流電阻、低損耗、大電流及抗EMI干擾能力。

銘普:在滿足通用一體成型電感的基礎參數(如:初始電感值(L)、直流電阻(DCR)、飽和電流(Isat))的前提下,服務器應用場景因其高頻、高負載、高密度集成的運行特性,在某些特定應用場景下,磁芯損耗和電磁抗干擾也是需要關注的重要參數。

星特:目前服務器領域溫度特性參數為:

·工作溫度范圍:服務器主板通常運行在較高的溫度環境下,因此電感器需要能夠在較寬的溫度范圍內穩定工作,一般要求工作溫度范圍為-55℃至+125℃。

·溫度系數:溫度系數表示電感量隨溫度變化的程度。溫度穩定性好的電感器在不同溫度下電感量變化較小,有助于保證電路的一致性。

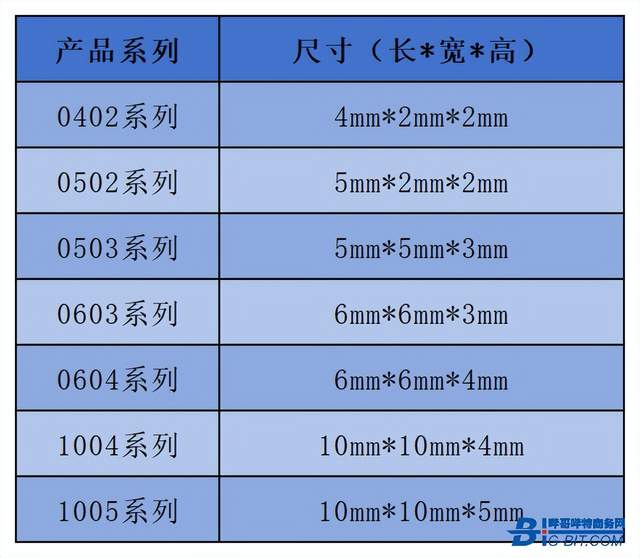

尺寸大小:服務器主板內部空間有限,因此需要選擇尺寸較小的一體成型電感,以節省空間,同時滿足高功率密度的需求。

封裝形式:常見的封裝形式有貼片式和插件式。服務器主板一般采用貼片式電感,便于自動化生產和安裝。

隨著5G技術、AI服務器的普及,電子設備不斷向薄型化、小型化方向發展,對電感產品的性能要求也日益提高。目前,行業內正在推廣熱壓工藝生產的2012.2016、2520、3225系等小型化電感產品,以替代傳統的模壓、大尺寸電感(如04.06、08、10系列)。

服務器用一體成型電感 圖源:星特

二、服務器一體成型電感:材料與工藝的未來需求趨勢

隨著服務器技術的快速發展,尤其是人工智能和大數據等領域的崛起,一體成型電感的工藝材料正面臨新的需求趨勢。未來,其發展將聚焦于高性能、高效率、小型化和成本優化等方向,材料創新將成為推動服務器行業進步的關鍵。

Q:隨著技術向高頻化邁進,當前頻率已攀升至MHz量級,這對一體成型電感的選材提出了什么要求?什么類型的磁性材料會成為一體成型電感的主流選擇?

麥格米特:目前一體成型電感主要采用傳統buck電感,其核心原材料為羰基鐵粉。這種材料雖然在一定程度上滿足了當前的應用需求,但若未來能夠引入鐵鎳等其他高性能磁性材料,一體成型電感的效率有望得到進一步提升。然而,鐵粉芯在模壓成型后的退火溫度相對較低,而鐵鎳等材料的退火溫度較高。這使得繞組絕緣材料的耐溫性能成為制約因素。因此,一體成型電感行業未來如何研發出耐溫等級更高的繞組絕緣材料,以匹配高溫退火工藝的需求,將成為亟待解決的難題。

田村:1、這里重要說明以下幾大參數:

2、哪種磁性材料會成為一體成型電感的主流選擇

(1) 鐵氧體(Mn-Zn),逐步退出高頻市場

優勢:初始磁導率高(μi=2000~15000),成本低 。

瓶頸:截止頻率fr僅2-3MHz(@3MHz損耗>100mW/cm3)。

典型應用:<3MHz的消費電子電源,逐步被替代 。

(2)結構創新晉升MHz應用新銳

A.金屬合金粉(鐵硅鋁/Sendust),中頻段主力

技術升級:通過氣流分級將粉末D50從50μm細化至10μm,渦流損耗降低60% 。

表面磷酸鹽+硅烷雙重包覆,絕緣電阻>100MΩ·cm ;

參數表現:μi=60~120,Bs=1.0~1.2T,fr=5~8MHz ;

代表型號:TDK CLF7045(5×5×4mm,DCR=0.8mΩ@10A)。

B.軟磁復合材料(SMC)MHz級新銳

結構創新:鐵硅顆粒(D50=20μm)表面ALD沉積2nm Al?O?層,擊穿場強>30kV/mm;

3D打印梯度磁導率設計(芯部μ=300,邊緣μ=100)。

性能優勢:渦流損耗僅為鐵硅鋁的1/4@5MHz;飽和電流密度>80A/mm2(傳統方案<50A/mm2)

應用案例:Vishay IHSR-4020在3MHz/20A下效率達96% 。

(3)納米晶材料:高頻終極方案

工藝突破:快淬工藝制備20μm厚Fe-Si-B-Nb帶材,晶粒尺寸<30nm ,橫向磁場退火(橫向場強100Oe)提升直流偏置能力30% 。

關鍵參數:μi=5×10?,Bs=1.25T,fr>10MHz ;損耗密度<20mW/cm3@10MHz(日立金屬FT-3K)。

瓶頸:帶材脆性導致繞制成型良率<70% 。

(4)材料體系創新

核殼結構磁粉:Fe-Si@SiO?核殼顆粒(殼層厚度10-50nm);渦流損耗降低至傳統鐵粉的1/5@10MHz

非晶/納米晶復合:交替堆疊Co基非晶(μi=10?)與Fe基納米晶(Bs=1.8T)層 ;實現μ×Bs積突破1×10? T·H/m

勝美達:隨著技術向高頻化邁進,當前頻率已攀升至MHz量級,這要求一體成型電感在選材上具備更高的電阻率、更低的損耗以及更高的飽和磁感應強度。高頻應用下,磁性材料需在保持良好磁性能的同時,有效降低渦流損耗,以適應高頻工作環境。

在此背景下,合金粉末仍將是主流選擇,但會通過添加羰基粉和非晶納米晶材料來優化性能。例如,非晶納米晶材料因其低損耗特性,可有效提高電感產品的效率。此外,銅鐵共燒工藝通過高溫燒結(約七八百度),進一步提升了材料的穩定性和性能,使其成為高頻一體成型電感的重要發展方向。

銘普:隨著服務器電源模塊開關頻率從kHz級(如300kHz) 提升至MHz級(如2MHz以上),磁性材料需滿足以下關鍵性能:

MHz級高頻下磁芯損耗不超300mW/cm3,而傳統金屬分芯損耗可達1000+mW/cm3,顯然還有很大的提升空間的;5MHz頻段內磁導率波動率需進一步提高,保障更高電感值一致性;還需要需承受最高達200℃的極端溫度,并確保磁損增幅在可控范圍。

非晶/納米晶材料以其優異的損耗性能,和較好的直流偏置特性,將成為未來服務器用一體成型電感的首選材料,但其硬度高和脆性大,不易成型的問題亟需解決,或與鐵基金屬磁粉復合,兼顧低損耗、高偏置和易成型等性能,才能讓一體成型電感在高頻應用領域成為主流選擇。

星特:一體成型電感的主流磁性材料選擇主要包括以下幾種類型:

1. 金屬軟磁粉芯

金屬軟磁粉芯是當前一體成型電感的主流選擇之一。常見的金屬軟磁粉包括羰基鐵粉和合金粉(如FeSiCr合金粉料)。這些材料具有以下優勢:

? 高飽和磁通密度:相比傳統的鐵氧體材料,金屬軟磁粉芯的飽和磁通密度更高,能夠在大電流條件下保持良好的性能。

? 低損耗:在高頻應用中,金屬軟磁粉芯的損耗更低,適合高功率密度的應用場景。

? 小型化和高性能:金屬軟磁粉芯制成的一體成型電感體積小,同時保持了低直流電阻(Rdc)和高電流承載能力。

2. 鐵基合金磁性材料

鐵基合金磁性材料也是重要的選擇之一。例如,TDK的SPM系列功率電感器采用鐵基合金磁性材料,具有大電流、低Rdc、小型化和優異的直流重疊特性。這種材料的特點包括:

? 高居里溫度:性能受環境溫度變化影響較小,適合在較寬的工作溫度范圍內使用。

? 良好的機械強度和屏蔽效果:通過一體成型工藝,鐵基合金磁性材料能夠提供高機械強度,并有效降低電磁干擾(EMI)

風華高科:隨著半導體技術的發展,開關電源電路的工作頻率由百KHz發展到MHz的量級,一體成型電感的材料要應對MHz量級下的損耗過大問題,如何降低高頻低損耗、提高磁導率、提升高飽和特性等技術難點是核心。軟磁材料分為非金屬(如鐵氧體)材料及金屬(如鐵、鐵硅)材料,金屬軟磁材料比鐵氧體非金屬材料具有更高的磁飽和優點,但金屬軟磁材料在高頻下存在損耗過高的不足。為解決這些問題,在目前技術迭代中,對金屬軟磁材料進行物理改性、多元粉配方設計是一體成型電感材料的一個趨勢。

服務器一體成型電感 供圖:風華高科

Q:一體成型電感的工藝演進方向是什么?

田村:

(1)成型工藝升級

等靜壓成型: 200MPa壓力下粉末密度>7.6g/cm3(傳統模壓僅7.0g/cm3); 磁導率一致性提升至±3%(傳統±10%);

磁場取向成型:施加1T外磁場使磁粉定向排列,μ值提升40% 。

(2)散熱結構設計

嵌入式熱管:在電感內部集成0.6mm直徑熱管,熱阻降低至3℃/W 。

(3)碳化硅填充樹脂

樹脂熱導率從1.2W/m·K提升至3.0W/m·K 。

(4)增材制造(AM)技術

增材制造(AM)技術:通過激光選區熔化(SLM)工藝,成功 3D 打印出孔隙率從 20% 漸變至 5% 的鐵氧體梯度結構,經實測,其初始磁導率(μi)顯著提升 40%。

(5)半固態成型工藝

開發磁場輔助注塑成型(MAIM),在注射過程中施加1T強磁場定向排列磁粉,縮短生產周期30%。

(6)在線監測系統

集成X射線斷層掃描(CT),實時檢測電感內部缺陷(空洞率<0.1%),良品率從82%提升至95%。

星特:銅鐵共燒工藝作為一種新興技術,是未來的發展趨勢。該工藝通過取代傳統線圈與焊接片的連接方式,避免了短路風險,提高了一體成型電感性能和可靠性。然而,目前市場上能夠掌握銅鐵共燒工藝的企業較少。其大規模應用需結合客戶需求,若客戶群體對該工藝的需求不足,企業單方面投入可能面臨市場風險。因此,銅鐵共燒工藝的推廣仍需根據客戶需求靈活調整。未來,隨著市場需求的增長,銅鐵共燒工藝的應用范圍有望進一步擴大,其市場規模也可能超過傳統一體成型電感。

三、服務器一體成型電感對設備的要求

隨著服務器對一體成型電感性能要求的不斷提高,生產設備也需要具備更高的自動化水平、精度和可靠性。因此,對生產設備的要求也日益嚴格,這不僅涉及到設備的技術參數,還包括其在生產過程中的穩定性、靈活性以及對復雜工藝的適應能力。

Q:服務器一體成型電感,它對于設備的要求主要體現在哪些方面呢?

星特:首先,設備需要從單機作業向自動化連線轉變,以滿足服務器一體成型電感對產品性能不斷提升的需求。以往,服務器一體成型電感的生產可能依賴人工操作,如人工打扁等工序,但如今,自動化設備的應用已逐漸普及。繞線機從單軸機、雙軸機發展到八軸機,進而形成了自動連線,這一過程顯著提高了生產效率和產品一致性。

其次,設備的穩定性至關重要。穩定的設備能夠有效替代手工操作,減少人為因素對產品質量的影響。同時,借助設備的視覺異型監測功能,甚至引入AI視覺技術,可以進一步提升檢測精度,彌補人工檢測的不足,確保產品質量的穩定性。

最后,從單機到自動連線的過渡是行業發展的必然趨勢。通過實現自動化生產,整條生產線能夠高效運轉,徹底解決傳統人工操作模式的局限性,滿足服務器一體成型電感行業對高效率、高質量生產的要求。

Q:星特能否實現服務器一體成型電感設備的量產?

星特:國內企業如順絡電子、麥捷科技、風華高科等均已大規模投產,臺灣地區的乾坤公司也是如此。目前星特已具備相關設備并已實現量產,擁有從冷壓、繞線到一體成型以及后端測試封裝的完整設備,能夠為客戶提供全流程解決方案。

這種全流程解決方案可滿足最小至02系列電感的生產需求,甚至能夠實現更小規格產品的制造。隨著市場需求的不斷變化,產品迭代更新至關重要。

目前,國內一體成型電感行業正處于產品迭代升級的關鍵階段,正致力于從20系產品向10系產品邁進。其中,1412和1608型號有望成為未來市場的主流產品。以手機為例,三折屏的出現對產品小型化、薄型化提出了更高要求,而電感的尺寸與厚度直接影響產品整體性能。通過優化電感設計,能夠在縮小尺寸的同時,維持甚至提升其性能與感流,從而推動產品向更小、更薄的方向發展。

結語

服務器一體成型電感的技術升級和生產設備的優化是推動服務器行業發展的關鍵因素。隨著高頻化、小型化和高效率需求的不斷增長,材料創新、工藝改進以及設備升級將成為未來發展的重點方向。行業從業者需要緊跟技術前沿,不斷探索和實踐,以滿足市場對高性能服務器一體成型電感的迫切需求。我們期待通過本文的探討,能夠為相關領域的研究和實踐提供有益的參考,共同推動服務器一體成型電感技術的進步與發展。

本文為嗶哥嗶特資訊原創文章,未經允許和授權,不得轉載

審核編輯 黃宇

-

服務器

+關注

關注

13文章

9784瀏覽量

87888 -

一體成型電感

+關注

關注

0文章

108瀏覽量

4497

發布評論請先 登錄

哪些材料工藝才是服務器一體成型電感的未來

哪些材料工藝才是服務器一體成型電感的未來

評論