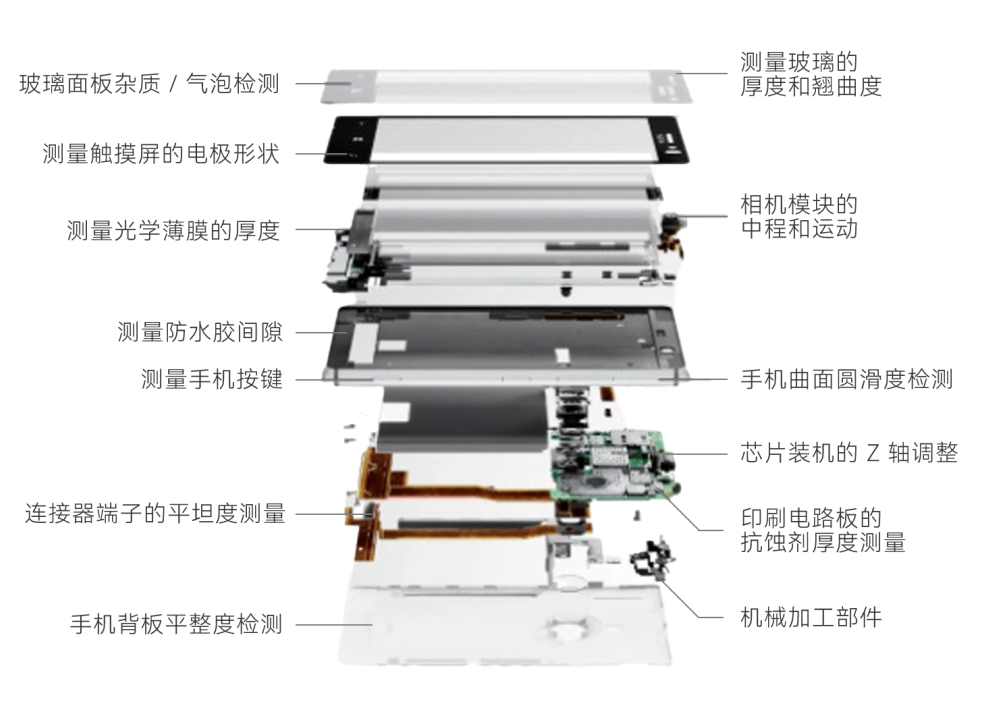

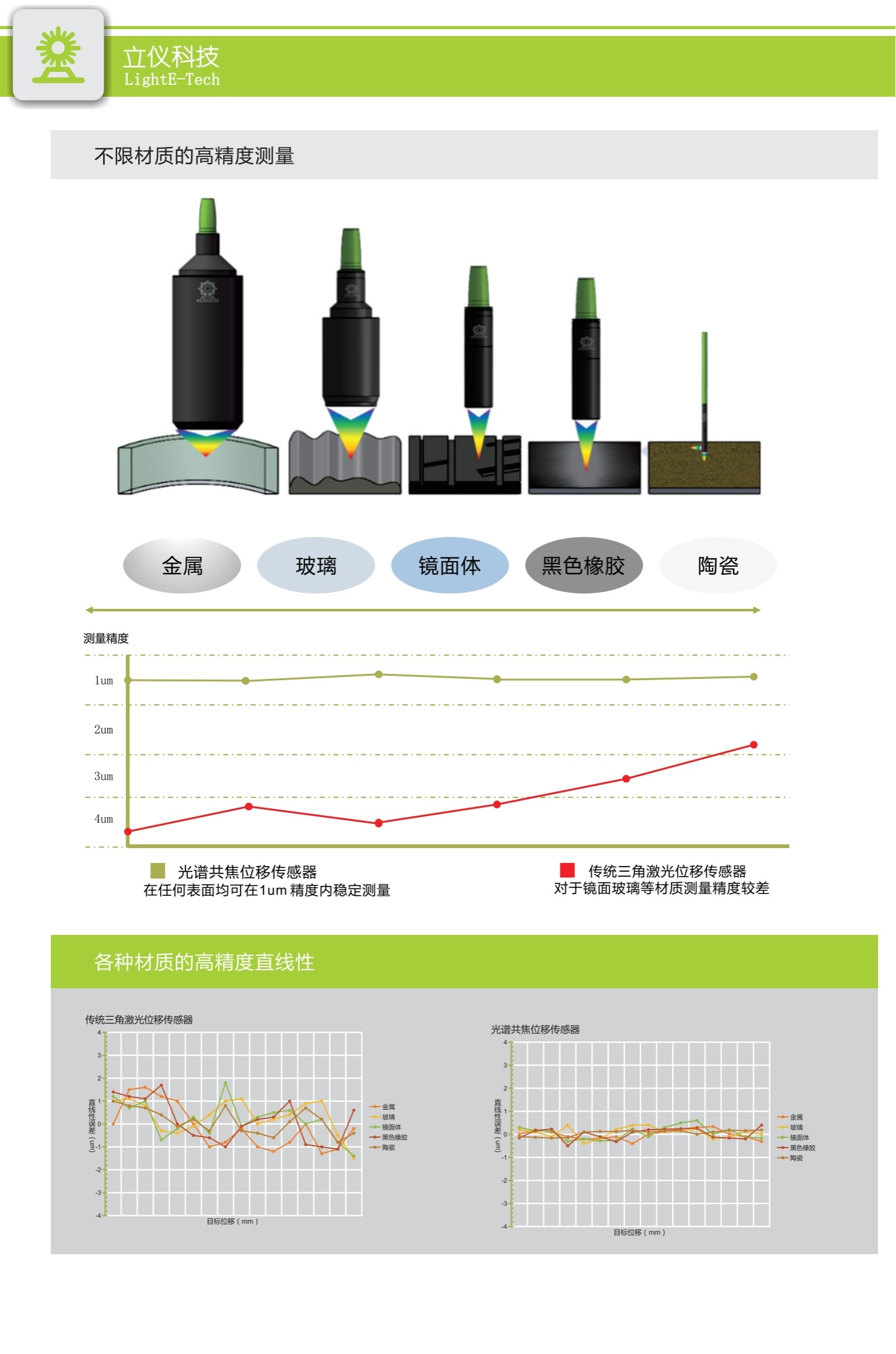

當 3C 制造邁入 “納米級精度” 新紀元,消費者對屏幕顯示效果與設備輕薄化的極致追求,正倒逼制造環節升級 ——0.1 微米級質量控制已成為行業硬性指標。作為國產光譜共焦技術引領者,立儀光譜共焦傳感器憑借 A 系列、D 系列、E 系列產品的 50 納米重復精度及多材質適應性,成為 3C 行業質檢環節的 “終極武器”。本期將深入解析其三大經典應用案例,揭秘如何破解精密制造中的檢測難題。

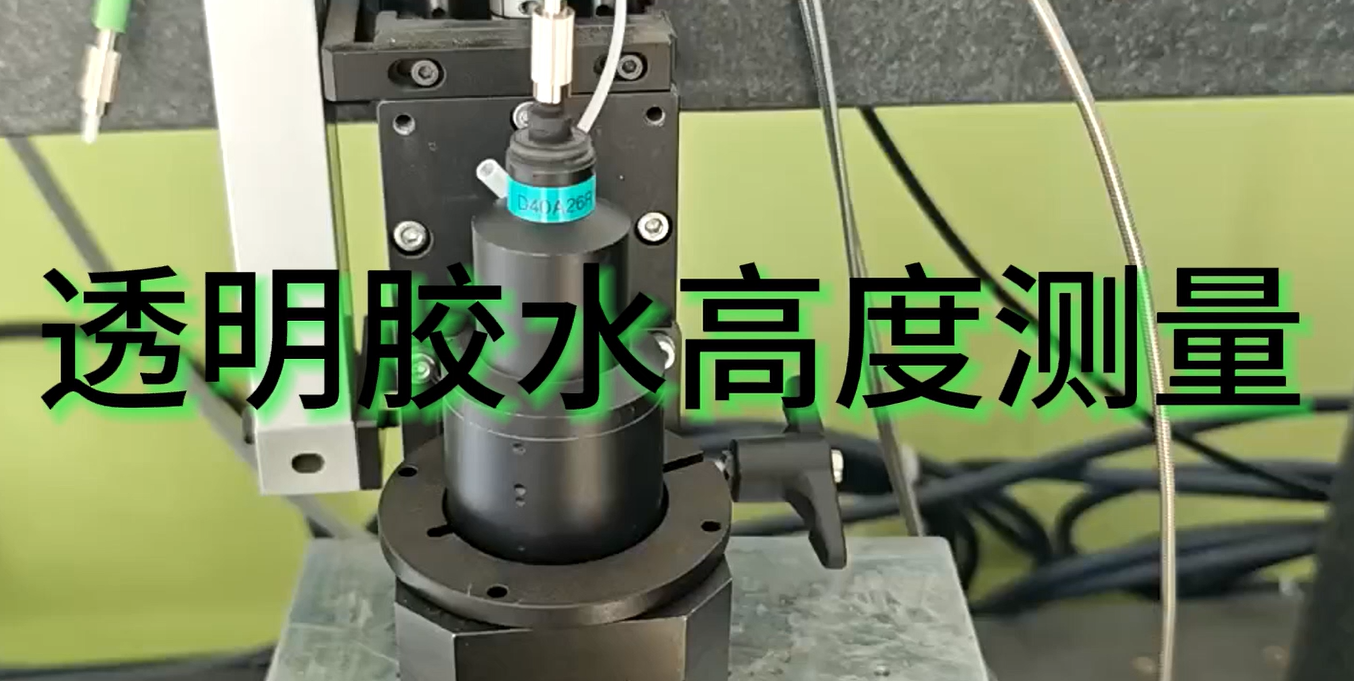

案例一:mini LED 點膠掃描 —— 破解透明膠水精密檢測難題

在 mini LED 顯示技術快速發展的當下,點膠工藝作為保障芯片固定與散熱的關鍵環節,其高度的精準控制直接影響產品性能與可靠性。由于 mini LED 芯片尺寸小、間距密,點膠高度需嚴格控制在微米級范圍,偏差過大會導致芯片貼合不良、散熱受阻等問題。

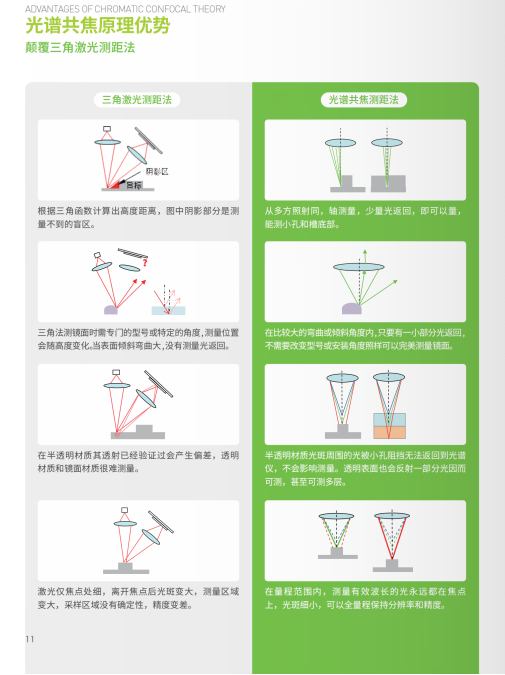

傳統測量方式面臨諸多挑戰:接觸式測量易觸碰芯片或膠水,造成損壞與污染;普通光學傳感器在測量微小膠點時,易受光線反射角度、膠點形狀不規則等因素影響,測量精度難以保證。

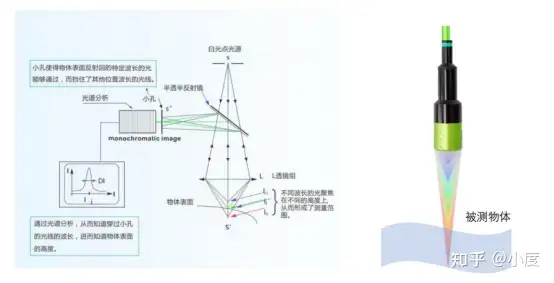

立儀光譜共焦傳感器的出現徹底打破了這一困局。其核心原理是發射寬光譜白光,經色散鏡頭分解為不同波長的單色光,當照射到膠水表面時,唯有滿足共焦條件的光線能通過小孔被光譜儀捕捉。通過對感測光波長的精準計算,可直接換算出傳感器與膠水表面的距離,實現膠水厚度的非接觸式精密測量。

案例二:手機屏油墨厚度測量 —— 微米級涂層的全流程質量守門人

手機屏幕的油墨涂刷工藝堪稱 “微米級的藝術創作”,需經過多次精密涂布工序,單次涂層厚度需嚴格控制在 50-200μm 區間,且各層平整度誤差必須≤±5μm。如此嚴苛的標準,對檢測技術提出了極高要求。

傳統檢測方式在此遭遇雙重困境:接觸式測量極易劃傷脆弱的涂層表面;普通光學傳感器因光能利用率不足 30%,且存在 > 0.1% F.S./°C 的顯著溫漂,根本無法滿足高速生產線的全檢需求。

立儀光譜共焦傳感器以亞微米級測量精度實現了突破性解決方案。非接觸式測量原理從根源上消除了劃傷風險,優化的光學設計大幅提升光能利用效率,配合精準的溫度補償算法,完美適配微米級涂層的高速在線檢測場景。

從 mini LED 點膠的微米級管控到手機屏油墨的高精度測量,立儀光譜共焦技術以 50 納米級的重復精度、非接觸式的測量優勢以及強大的多材質適應性,精準攻克了 3C 制造中的諸多質檢難題。在 “納米級精度” 成為行業標配的當下,立儀正以硬核技術實力,為 3C 制造的高質量發展注入強勁動力,推動國產高端制造向更高精度、更優品質邁進。

審核編輯 黃宇

-

光譜

+關注

關注

4文章

923瀏覽量

36092 -

Mini LED

+關注

關注

0文章

275瀏覽量

4923

發布評論請先 登錄

明治案例 | 50納米精度!光譜共焦傳感器在3C行業的真實戰場

立儀光譜共焦技術破解 3C 制造中的 mini LED 與屏幕檢測難題

立儀光譜共焦技術破解 3C 制造中的 mini LED 與屏幕檢測難題

評論