半導體器件向更小、更強大且多功能的方向快速演進,對晶圓測試流程提出了前所未有的要求。隨著先進架構和新材料重新定義芯片布局與功能,傳統晶圓測試方法已難以跟上發展步伐。飛針測試技術的發展為晶圓探針測試帶來了重大轉變,針對復雜測試需求提供適應性強且高效的解決方案,同時有利于降低單個芯片的測試成本。

本文將解析影響晶圓測試的最新趨勢,并探討飛針測試技術如何改變半導體制造中的這一關鍵階段。

晶圓測試面臨的挑戰

晶圓測試方法變化的主要驅動因素包括:市場對高性能器件需求的激增,在追求最大化產出的同時要求最小化物理空間。傳統晶圓測試方法需將晶圓放置在測試載臺上,并通過固定式探針卡接觸晶圓表面的測試點。這種方式雖適用于標準的芯片設計,但在面對非標準晶圓布局、多項目晶圓(MPW)及雙面芯片時則顯得力不從心。此外,半導體行業向更小制程節點和三維(3D)集成技術的轉型,進一步增加了測試復雜度,導致成本和測試時間的上升。當前晶圓測試面臨的關鍵挑戰包括:

- 非標準芯片幾何形狀

傳統矩形芯片正逐漸被非常規形狀(如L形、梯形、長條形)取代,以最大化晶圓表面利用率并實現更高效的布局。這些新型設計常導致不對稱或鏡像化的幾何結構,與標準探針卡無法兼容,大幅增加了探針接觸的難度。

- 多項目晶圓(MPW)

MPW在原型驗證或小批量生產中尤為常見,其通過將不同設計的芯片整合到單一晶圓上以降低成本。然而,由于芯片尺寸、形狀及測試焊盤位置的差異,統一測試的難度顯著增加。 - 雙面及多層芯片隨著三維封裝技術的普及,芯片焊盤逐漸從單面擴展至雙面,或采用多層設計以實現垂直集成。傳統單面探針測試方法難以滿足需求,往往需要多次插入晶圓或定制專用設備。

上述復雜性不僅挑戰了現有測試方法,還推高了測試時間與成本。為此,行業開發出飛針測試技術,旨在通過高度適應性設計,解決非標準晶圓布局及多維結構等測試難題。

飛針測試技術優勢

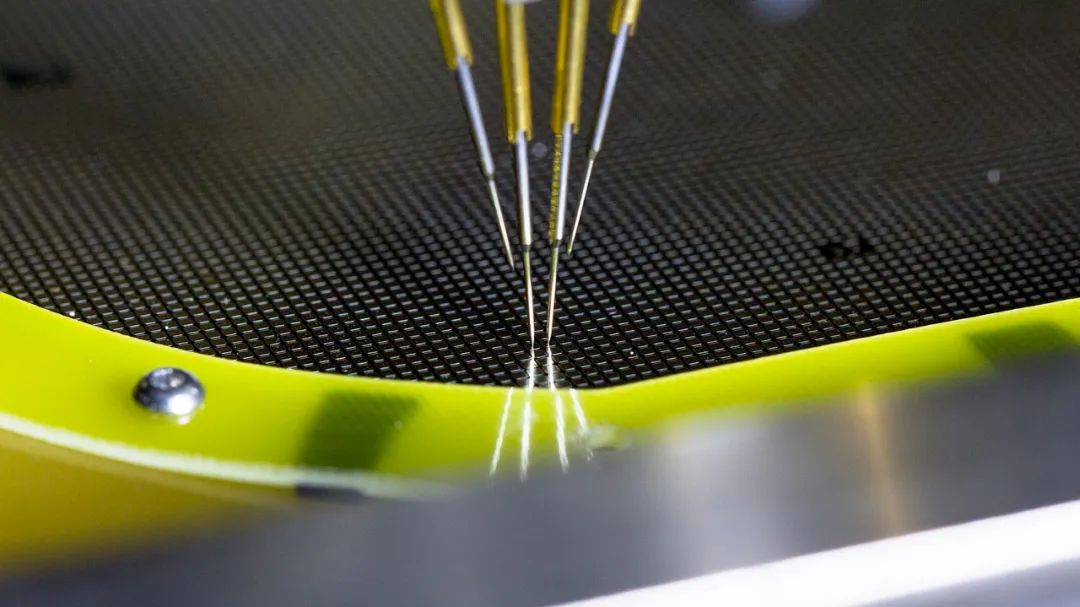

飛針測試技術意味著從固定式探針卡向高度移動探針單元的轉變,這些探針單元可獨立在晶圓表面移動。與傳統晶圓探針臺(晶圓在固定探針卡下方移動)不同,飛針測試系統采用多個安裝在機械臂上的小型探針卡,使每個探針能夠在晶圓表面進行三維(X、Y、Z軸)運動。這種靈活性直接源于飛針技術在印刷電路板組裝(PCBA)測試中數十年來的應用演變。

在PCBA測試中,飛針測試作為插件測試(ICT)床針夾具的替代方案而普及。ICT夾具需為每塊特定電路板布局定制,重新配置成本高且耗時。而飛針測試可通過編程導航并接觸不同測試點,無需固定位置的針床,提供了無與倫比的靈活性,尤其適用于頻繁變更布局的中小批量測試或原型驗證。其高精度、可調節探針角度與壓力的特性,還能在不損傷細間距元件或焊盤的情況下完成精密探測,特別適用于高密度組裝。

如今,這種靈活的測試技術被引入晶圓測試領域。飛針測試系統可輕松適應復雜的芯片布局和獨特的晶圓配置,使其在多項目晶圓(MPW)、非標準芯片幾何形狀及雙面設計中極具價值。通過借鑒PCBA測試中驗證過的靈活性,飛針技術成為滿足現代晶圓測試需求的強大工具,并且在以下幾方面優勢顯著:

- 更高并行度多個探針可同時在晶圓不同區域工作,顯著提升吞吐量。

- 增強靈活性每個探針可獨立對準特定芯片,適用于復雜非均勻晶圓布局。

- 雙面測試通過晶圓上下方的探針,飛針技術可一次性完成雙面芯片測試,并支持貫通芯片兩側的連通性檢測。

飛針測試技術如何提升晶圓測試效

飛針測試技術能夠通過創新方法應對現代晶圓測試的復雜性。這項技術帶來變革包括:

1.多項目晶圓的單次插入測試

傳統測試中,多項目晶圓內的每個獨特芯片布局都需要單獨的探針卡或多次探針臺插入才能完成全片測試。而飛針技術可將每個探針臂分配至晶圓中特定的芯片或測試模式。例如,一個探針臂可配置為測試長條形芯片,另一個則處理L形芯片。這減少了探針卡更換需求,并顯著降低了插入與校準時間,從而簡化了測試流程。

2.適用于雙面晶圓的雙面探測技術

雙面晶圓(硅基板兩側均有暴露焊盤)的測試面臨顯著挑戰。傳統探針臺需分別對晶圓兩側進行獨立插入測試,每次插入均需重新校準對齊。而獨立上下布局的飛針可同時接觸晶圓兩側,實現以下功能:

- 連續性測試:通過同步檢測雙面焊盤連接,飛針測試系統支持貫通芯片驗證及高級電氣測試。

- 多層晶圓測試:微機電系統(MEMS)等復雜器件常需多層測試以驗證機械與電氣功能。飛針通過精準對齊并接觸各層或暴露焊盤,簡化了這一流程。

3.非標準芯片幾何形狀的優化

許多現代晶圓設計通過采用非傳統芯片形狀來最大化表面積,這可能導致晶圓上出現不對稱或鏡像布局。飛針技術通過允許每個探針卡針對特定幾何形狀進行定制,解決了這一挑戰。這種靈活性將測試能力擴展到非標準幾何形狀,且無需額外探針卡配置。例如:

- 可定制探針卡布局:每個探針卡可獨立配置,更易于測試不規則芯片形狀。鏡像與旋轉

- 布局適配:探針可獨立調整以適應每個芯片的方位,簡化了高密度器件中常見的鏡像或旋轉布局的測試流程。

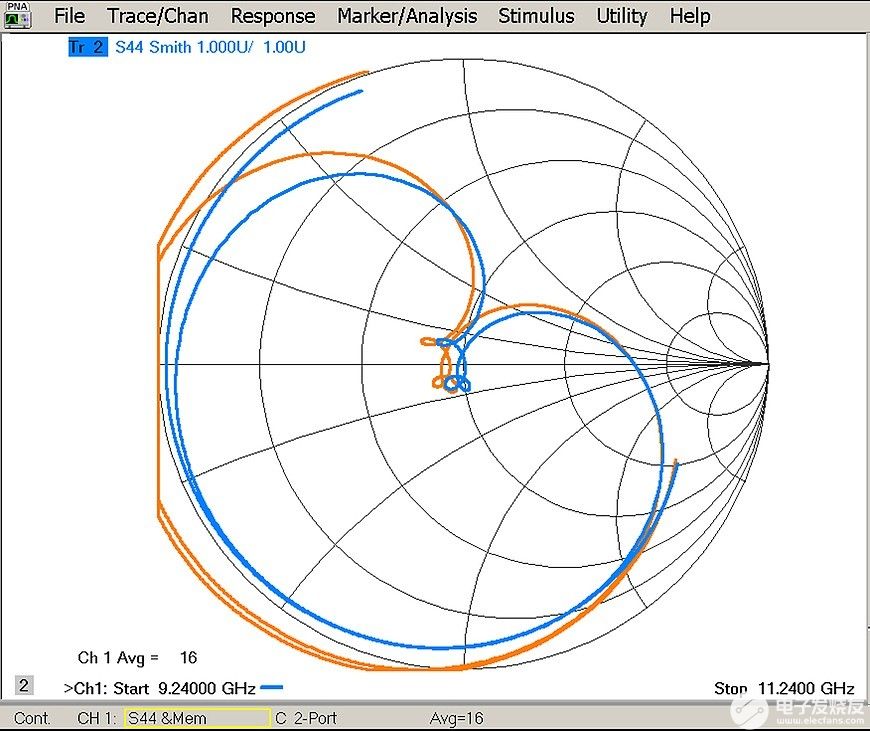

4.自動翹曲補償和探針標記檢測

隨著晶圓厚度減小且結構日益復雜,因應力或加工工藝導致的翹曲(彎曲變形)問題愈發顯著,直接影響探針對齊精度。飛針系統可集成先進的激光表面測繪技術,通過評估晶圓平整度并自動調整每個探針的位置,以匹配晶圓的實際曲率。這種補償機制確保了精確接觸,最大限度減少探針與焊盤的錯位風險,同時降低對晶圓的損傷概率。

此外,高分辨率光學檢測系統顯著提升了探針標記檢測能力。通過在探針接觸前后捕捉圖像,系統可驗證接觸點狀態,幫助工程師實時監控并優化每個探針的接觸精度。激光測繪與光學檢測的結合,構建了一套強大的自動化解決方案,即使在翹曲晶圓上也能穩定維持探針對齊精度。

飛針在晶圓測試中的應用

基于飛針架構的晶圓探測器廣泛應用于消費電子、汽車、醫療設備等多個領域。其處理復雜晶圓設計、高密度芯片及非常規芯片形狀的能力,為諸多領域的進步提供了支持。

微型醫療設備:需要高度集成的多功能芯片,常采用雙面或多層芯片結構,飛針測試技術可滿足其緊湊設計需求。

電力電子:如功率晶體管等需要大電流測試的設備,采用飛針測試可提升測試高精度與靈活性。

MEMS器件:MEMS應用的多層結構可通過飛針直接訪問并測試各層,無需重新配置,同時支持電阻、電容等高精度參數測量。

汽車與航空航天電子:汽車行業對傳感器和控制單元的可靠性要求極高,且這些產品通常為小批量定制化生產。飛針測試系統支持高效的多項目晶圓(MPW)測試,完美適配此類需求。

先進消費電子:微型化設備(如可穿戴設備和物聯網終端)需密集封裝,并常涉及雙面或多層設計。飛針可在保證速度與精度的前提下,完成連續性測試及分層驗證。飛針技術賦能測試效率加速產品上市

飛針測試技術最具吸引力的特點之一,是有助于降低半導體器件測試成本并加速產品上市。通過減少多次插入測試的需求及探針卡更換頻率,飛針技術簡化了晶圓級測試流程。這直接縮短了生產周期,使得在更短時間內測試更多晶圓成為可能。

此外,飛針測試能以最小調整適應新設備配置,使測試流程具備“面向未來”的特性,可從容應對晶圓設計的進一步創新。對于制造商而言,其影響體現在兩方面:測試流程能緊跟快速的設計變更,同時通過減少對定制探針卡的需求及勞動密集型重新配置工作,有效控制成本。

結論

飛針測試技術正以前所未有的靈活性、精度與適應性,重塑晶圓測試的格局。隨著半導體行業持續創新,推出更復雜、緊湊且多功能的器件,飛針技術提供了能夠滿足新型芯片架構與非標準晶圓布局測試需求的多功能解決方案。

對于開發先進半導體器件的企業而言,飛針測試技術對優化測試流程、降低總成本及加速從晶圓到終端產品的轉化提供了路徑。該技術不僅解決了當下的測試挑戰,還為芯片設計演進背景下的未來測試創新奠定了基礎。

飛針測試遠不止于一種新工具——它標志著半導體測試方式的范式轉變,使行業得以突破器件設計與性能的邊界。

-

半導體

+關注

關注

335文章

28919瀏覽量

238123 -

飛針測試

+關注

關注

1文章

33瀏覽量

11663 -

晶圓測試

+關注

關注

1文章

43瀏覽量

13692

發布評論請先 登錄

提供半導體工藝可靠性測試-WLR晶圓可靠性測試

什么是晶圓測試?怎樣進行晶圓測試?

加快MIMO測試速度和降低測試成本的方法

利用測試排序儀器降低測試成本

現代晶圓測試:飛針技術如何降低測試成本與時間

現代晶圓測試:飛針技術如何降低測試成本與時間

評論