智能工廠需要設備聯網數據采集,主要基于以下幾個核心原因,具體分析如下:

1.實現設備運行狀態的實時監控

單機運行的局限性:傳統設備單機運行,缺乏聯網功能,導致無法實時掌握設備狀態(如溫度、壓力、流量等關鍵參數),一旦出現故障或異常,難以及時發現和處理。

例如,冷熱一體機在化工反應中若溫度失控,可能引發安全事故或產品質量問題。

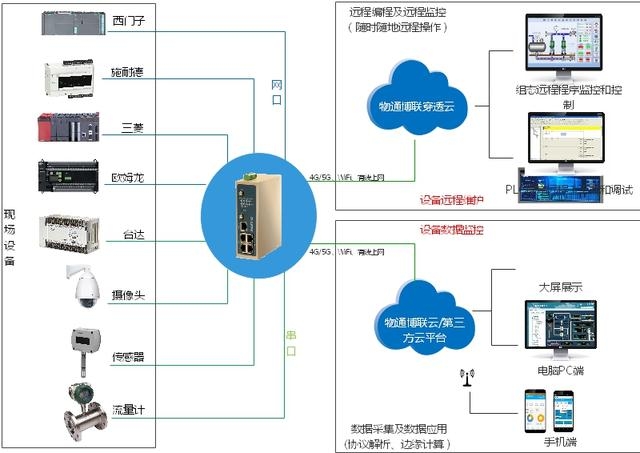

聯網數據采集的價值:通過設備聯網,可實時采集設備運行數據并傳輸至中央管理平臺,以動態圖表、儀表盤等形式直觀展示設備狀態(如出口溫度、反應物料溫度等),使管理人員能第一時間發現隱患,避免故障擴大。

2.提升故障管理與維護效率

傳統運維的痛點:缺乏實時數據支持時,工程師需頻繁前往現場排查問題,耗費大量時間、差旅和人力成本,且運維工作難以量化考核。

例如,冷熱一體機故障可能導致整條生產線停機,但傳統方式無法快速定位問題根源。

聯網數據采集的優化:聯網后,設備異常數據可自動觸發告警(如短信、郵件通知),并生成運維工單指派至對應工程師。

工程師可通過遠程維護功能(如PLC編程調試)快速解決問題,減少現場出差,同時基于操作日志和工作量評估運維效率。

3.支持數據驅動的決策優化

經營策略的盲區:若無法準確掌握設備運行參數(如運行工況、故障頻率等),企業在制定生產計劃、資源分配或客戶維護策略時可能缺乏科學性,導致資源浪費或客戶體驗下降。

數據分析的價值:聯網數據采集后,企業可按時間、設備型號、工況等維度導出數據,分析設備穩定性、運維效率等指標。

例如,通過歷史故障數據預測設備壽命,提前安排維護,避免非計劃停機;或優化備件庫存,降低庫存成本。

4.推動智能化與數字化轉型

工業4.0的核心需求:智能工廠的核心是通過物聯網、大數據等技術實現設備互聯與數據互通,構建數字化生產體系。設備聯網是這一體系的基礎,只有數據可采集、可傳輸,才能進一步實現分析、優化與自動化控制。

冷熱一體機的典型場景:在生物制藥、半導體制造等領域,冷熱一體機需精確控制溫度以保障產品質量。聯網后,設備可與生產管理系統(MES)集成,根據工藝要求自動調整參數,實現生產過程的智能化。

5.降低運維成本與提升競爭力

成本壓力:傳統運維模式下,設備故障導致的停機損失、差旅費用和人力成本較高。聯網數據采集通過預防性維護和遠程支持,可顯著降低這些成本。

市場競爭力:實時監控與快速響應能力可提升客戶滿意度(如減少生產中斷),同時數據分析幫助企業優化產品設計與服務策略,增強市場競爭力。

總結

智能工廠需要設備聯網數據采集,本質是通過實時性、可視化、智能化的手段,解決傳統制造中“信息孤島”問題,實現從被動維護到主動預防、從經驗決策到數據決策的轉變。這一過程不僅能提升生產效率與質量,還能為企業降本增效、推動數字化轉型提供核心支撐。

審核編輯 黃宇

-

數據采集

+關注

關注

40文章

7187瀏覽量

116535 -

智能工廠

+關注

關注

3文章

1084瀏覽量

43269

發布評論請先 登錄

電氣行業工廠數據采集現狀及 “不需要點表的網關” 的作用

深控技術 “不需要點表的工業網關” 在 PLC 設備數據采集中的卓越應用案例

智能工廠為什么需要設備聯網數據采集

智能工廠為什么需要設備聯網數據采集

評論