來源:射頻微組裝;作者:王濟乾

01 引言

本文轉發南京電子技術研究所的王濟乾等發表在《電子機械工程》上的“基于硅基異構集成的BGA 互連可靠性研究”一文,文中針對有源相控陣雷達組件微系統化的需求,提出一種基于硅基的垂直硅通孔(TSV)基板與AlN 高溫共燒陶瓷(HTCC)厚薄膜混合基板的高密度異質異構集成方案,基板間采用球形柵格陣列(BGA)實現互連。

在異構集成組件中,互連結構通常是薄弱處,在經過溫度循環、振動等載荷后,互連結構因熱、機械疲勞而斷裂是組件失效的主要原因之一。目前的研究工作主要集中在芯片焊點可靠性上,且通常球形柵格陣列(Ball Grid Array, BGA)焊點的高度、球徑和節距較大,對組件層級互連結構的可靠性風險認識不足,同時難以實現高密度BGA 失效預測。

文中首先基于硅基TSV 基板與AlN HTCC 厚薄膜混合基板異構集成架構實現單個BGA 焊點的精確建模,采用Anand 本構模型對錫鉛、無鉛焊料BGA在?55 ℃ ~ 85 ℃ 溫度循環載荷下的內部應力應變分布情況進行仿真分析,以仿真結果為基礎構建高密度BGA 陣列簡化模型,并基于田口正交法分析了在溫度循環載荷下焊球高度、球徑和節距三個因素對BGA 應力、應變的影響權重,從而有針對性地對BGA陣列結構參數進行優化。通過Coffin-Manson 公式對優化前后的焊點壽命進行了預測,并與最優參數異構集成樣件溫度循環載荷實驗結果進行比較,驗證了BGA 陣列結構參數優化的有效性。

02集成架構及模型設置

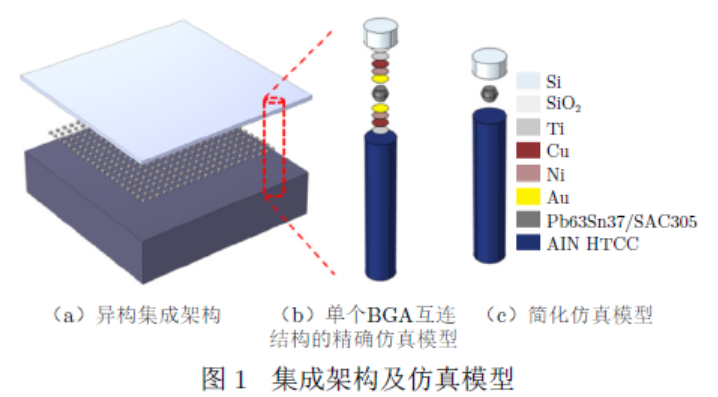

本文采用的異構集成架構如圖1(a)所示,上層采用硅基TSV 基板,利用其高密度布線能力、良好的導熱能力以及與各類芯片良好的熱匹配,實現多種不同制程、材料芯片的高密度異構集成。芯片的高密度引腳通過TSV 基板上表面重布線層(RDL)扇出后,通過TSV 向下引出至BGA。為實現高密度垂直互連,本文采用激光植球工藝在硅基TSV 基板背面預植BGA 焊球。該工藝最低支持球徑/節距為0.05 mm 且兼容Sn-Ag-Cu、Sn-Pb 等多種焊料體系的BGA 焊球預植。預植的BGA 焊球與AlN HTCC 基板通過薄膜工藝制備的表層RDL相連。相比于微波印制板、有機封裝基板等傳統封裝基板,在布線密度相當的條件下,AlN HTCC厚薄膜基板具有更強的抗彎折能力、更高的散熱系數以及與硅基TSV基板相近的熱膨脹系數,因此該異構集成架構更適用于高集成密度、高可靠性的雷達組件。

1)仿真模型簡化

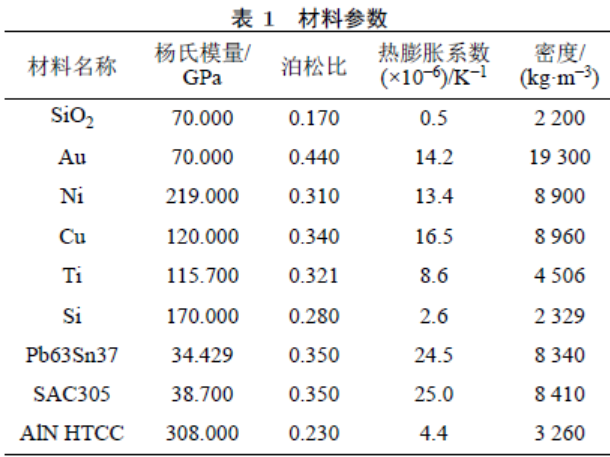

單個BGA 互連結構的精確仿真模型如圖1(b)所示,從上至下分別為構成硅基TSV 基板的Si-SiO2、BGA焊球及上下兩側RDL 金屬膜層體系以及底部AlN HTCC,盡管已經略去了與BGA焊點關聯性不高的兩種基板內部互連結構,但仍然存在十余種不同材料的結構,且相互之間尺寸差異巨大。AlN HTCC厚度為2.3mm,而作為粘附阻擋層的Ti厚度僅為50nm,相差46倍。為防止結構尺寸的巨大差異導致仿真結果不收斂,需對模型進行合理簡化。去除SiO2及兩側RDL金屬膜層體系后的簡化模型如圖1(c)所示。

2)Anand 本構模型仿真

在室溫下,本文采用的Pb63Sn37焊點和SAC305焊點的歸一化溫度均超過了0.5,其在組件工作狀態下的主要應變形式為粘塑性應變,因此通過Anand本構關系來計算兩種模型下材料的等效粘塑性應變,以等效粘塑性應變的大小及分布來驗證模型的簡化是否合理。仿真涉及的材料參數及兩種焊點材料的Anand本構關系詳細參數見表1和表2。仿真中BGA焊球的高度和球徑分別設置為100μm 和200μm。

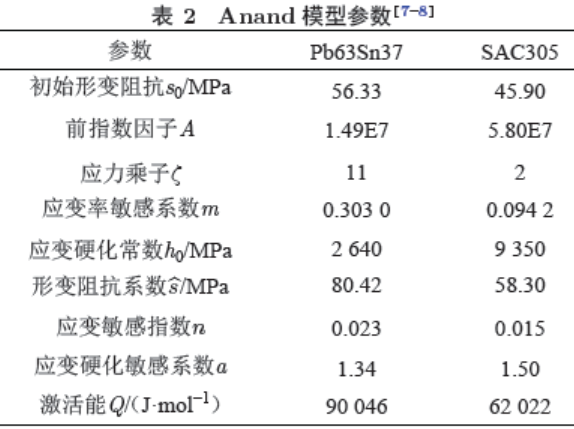

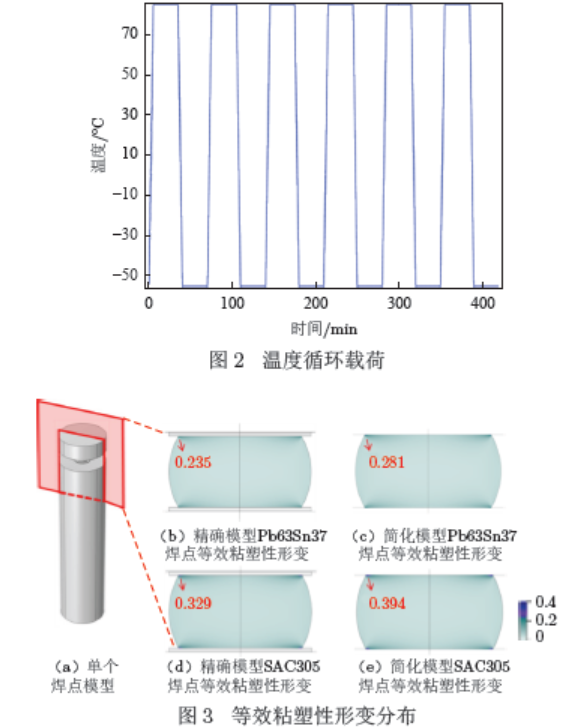

本文施加的溫度載荷如圖2 所示。溫度循環載荷的最低、最高溫分別為?55℃ 和85℃,從最低溫轉換到最高溫的時間為5min,轉換完成后在最低/最高溫度處保持30min,單個循環的時間為70min。焊點材料的應力應變遲滯環一般在3~4 個溫度循環載荷后保持穩定,因而本文將6 個循環后焊點等效粘塑性應變的分布和最大值作為模型簡化是否合理的評判標準。仿真結果如圖3 所示。

等效粘塑性應變的分布一致且最大值均位于焊點與硅基TSV 基板(精確模型中為RDL 金屬膜層,簡化模型中為基板)的界面邊緣。精確模型Pb63Sn37和SAC305 焊點的等效粘塑性應變最大值分別為0.235 和0.329,簡化模型Pb63Sn37 和SAC305 焊點的等效粘塑性應變最大值則分別為0.281 和0.394,簡化模型的數值稍大于精確模型。這是由于兩種焊點材料的熱膨脹系數與RDL 金屬膜層更相近,而與兩種基板材料相差甚遠。值得注意的是,焊點的疲勞壽命與其在溫度循環載荷下產生的等效粘塑性應變成反比,基于簡化模型的可靠性分析更為嚴苛,因此本文采用簡化模型仿真是可行的。

03BGA結構參數優化及疲勞壽命預測

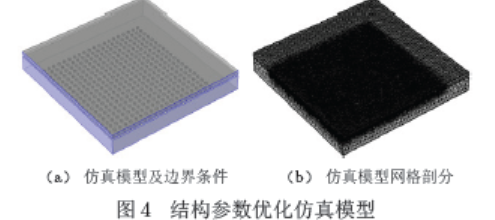

基于上一節的簡化模型,開展整個異構集成架構在溫度循環載荷下BGA的等效粘塑性應變分析,并以其為優化目標,通過田口正交法分析BGA 的球高、球徑和節距三個因素對等效粘塑性應變影響的權重,從而有針對性地進行參數優化,以減小整體結構的等效粘塑性應變,提高系統的整體可靠性。模型整體由20mm×20mm×0.2mm 的硅基TSV基板,球高100μm、球徑200μm、節距200μm的40×40的BGA 陣列以及20mm×20mm×0.8mm 的AlN HTCC 基板構成。本封裝架構成軸對稱,因此在運算資源有限的情況下,為確保運算的準確性,本文取整個結構的1/4,并在BGA 焊球與基板相接的界面附近采用細化網格,從而實現大模型下更準確的等效粘塑性應變分析。1/4仿真模型及網格剖分如圖4 所示,標藍界面采用了對稱邊界條件。

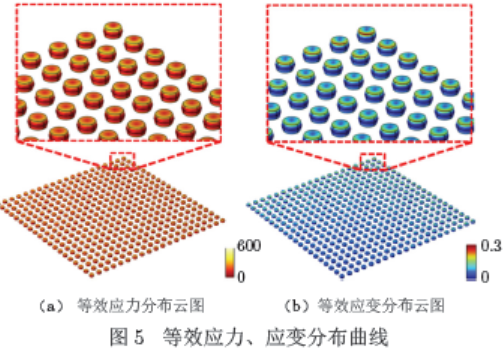

1)關鍵焊點定位

在溫度循環載荷下,由于焊點材料與基板材料的熱失配,所有焊點均發生粘塑性形變,但各焊點粘塑性形變的量不同,而BGA 失效首先發生在粘塑性形變累積最大的關鍵焊點處。本文首先基于上述1/4 結構和Anand本構模型對關鍵焊點進行定位,再對球高100μm、球徑200μm、節距250μm 的BGA加載圖2所示的溫度循環載荷,仿真結果如圖5所示。

在6 個循環后,位于頂角處的焊點積累的等效粘塑性應變比中心位置焊點相應值大一倍以上。此焊點為整個集成架構中最先失效的焊點,因此為關鍵焊點。

2)田口正交法結構參數優化

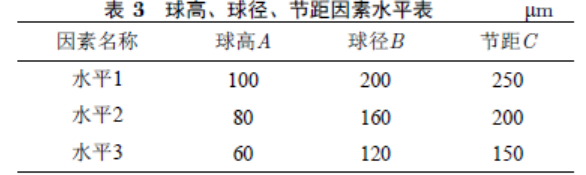

以關鍵焊點的等效粘塑性應變為優化目標,基于Pb63Sn37 BGA 焊球的球高、球徑以及節距形成3因素3水平表(表3)。

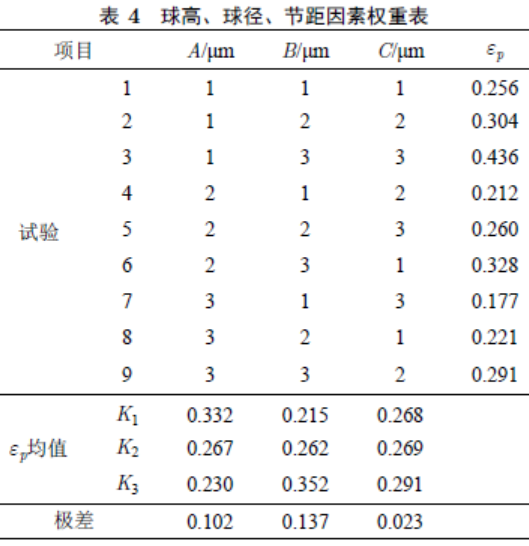

按照田口正交法生成3因素3水平表格, 保持1/4 模型硅基TSV 基板尺寸( 10mm×10mm×0.2 mm)、AlN HTCC基板尺寸(10mm×10mm×0.8mm)及BGA陣列(20×20)不變,依據相應的結構參數進行仿真并提取關鍵焊點的等效粘塑性應變ep,得到表4 中的9 組數據。通過計算各結構參數在不同水平下等效粘塑性應變的累加值K1、K2、K3 及其極差R,得到結構參數影響權重次序為球徑>球高>節距,BGA 的最佳結構參數為球高60μm、球徑200μm及節距250μm。相比于初始條件(BGA球高100μm、球徑200μm 及節距250μm) , 優化結構參數后BGA 在6 循環載荷后積累的等效粘塑性應變由0.256下降至0.163,下降了57.06%,相較于等效粘塑性應變累積最大的結構參數(BGA 球高100μm、球徑120μm 及節距150μm)下降了167.48%。

3)優化前后焊點疲勞壽命對比

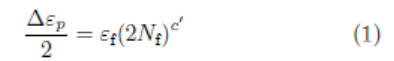

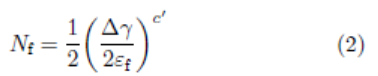

本文討論的焊點在溫度循環載荷下主要發生粘塑性應變,適宜的疲勞壽命預測公式為Coffin-Mason 方程。該方程描述了材料低周疲勞壽命Nf 和粘塑性應變范圍ep 之間的關系:

式中: 為疲勞韌性系數; 為材料的疲勞韌性指數。

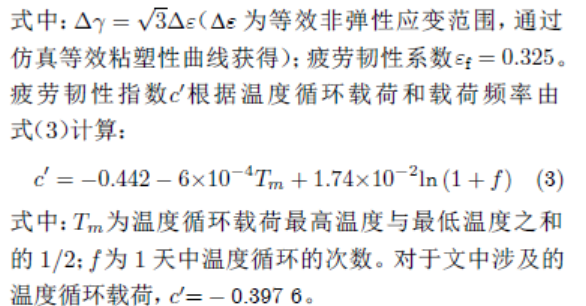

針對導致焊點失效的多種因素,大量學者不斷對Coffin-Mason 方程進行了修正,其中針對熱循環載荷和循環載荷頻率的修正方程為:

對于等效粘塑性應變累積最大的結構參數(球高100μm、球徑120μm、節距150μm) 、初始結構參數(球高100μm、球徑200μm、節距250μm)以及優化后的結構參數(球高60μm、球徑200μm、節距250 μm),經過6 個溫度循環載荷的等效粘塑性應變積累曲線如圖6 所示。

由圖6 可知,在3 個循環后,等效粘塑性應變的增量趨于常數,提取的第6 個循環的等效粘塑性應變范圍Δep 分別為0.036、0.022 和0.014,將該數值帶入式(2),得到優化前后焊點的疲勞壽命分別為182次循環、626次循環和1953次循環。結構參數優化后焊點的疲勞壽命較等效粘塑性應變累積最大的結構參數及初始結構參數分別提升了973.07% 和208.86%。

04基于優化結構參數的樣件實驗與討論

為進一步驗證有限元仿真的結果,本文選用優化后的結構參數( 球高60μm、球徑200μm、節距250μm)制備實驗樣件,施加圖2 所示的溫度循環載荷,并觀察其失效模式。

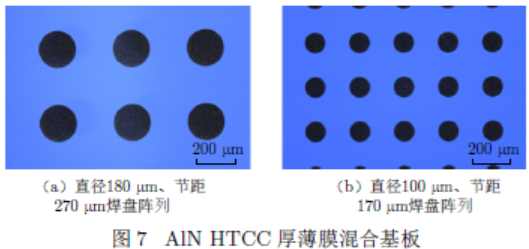

1)AlN HTCC 厚薄膜混合基板制備

為匹配上述兩種結構參數的BGA,在10 層AlN HTCC 基板表面進行減薄拋光,實現平面度和粗糙度的優化,再通過前處理、金屬層濺射、光刻、電鍍、蝕刻等薄膜工藝[9]制備直徑為100μm、節距為170μm的焊盤陣列及直徑為180μm、節距為270μm 的焊盤陣列。前者匹配球徑為120μm、節距為150μm 的BGA陣列,后者匹配直徑為200μm、節距為250μm的BGA 陣列。焊盤表面膜層為Ti(50 nm)-Cu (2 μm)-Ni (3 μm)-Au (300 nm),為40 × 40 陣列,與前文所述模型一致,如圖7 所示。

2)準同步激光植球

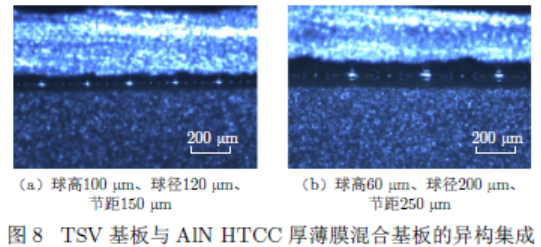

本文通過準同步激光植球工藝在兩種AlNHTCC 厚薄膜混合基板表面分別預植了具有高一致性的Pb63Sn37 BGA 焊球,使硅基轉接板與預植焊球的AlN HTCC 厚薄膜混合基板對準,并通過調整回流焊參數,使焊球塌陷至接近仿真中的參數(球高100μm、球徑120μm、節距150μm 及球高60μm、球徑200μm、節距250μm),從而實現硅基TSV基板與AlN HTCC 厚薄膜混合基板的異構集成,如圖8 所示。

3)溫度循環載荷試驗

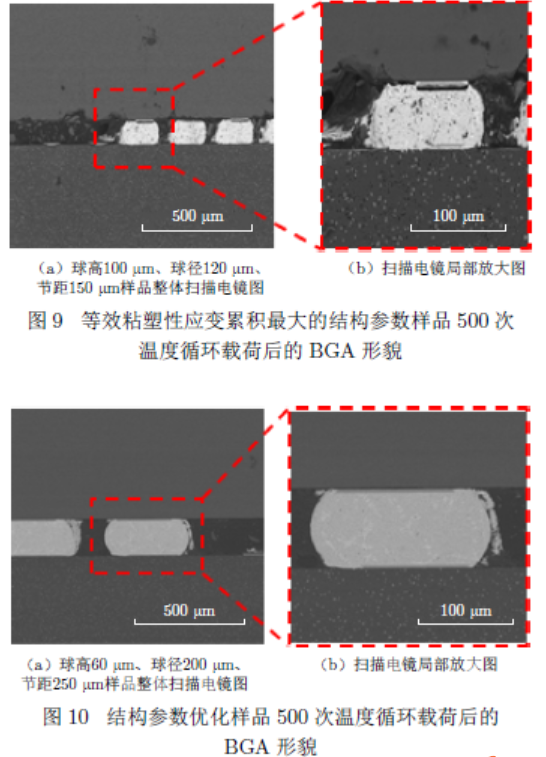

采用圖2 所示的溫度循環載荷,在兩件樣品分別進行500 次循環后,對樣品邊緣的關鍵焊點進行剖樣,得到兩件樣品的焊點形貌,如圖9 和圖10 所示。

對于等效粘塑性應變累積最大的結構參數樣品(球高100μm、球徑120μm、節距150μm),施加的循環次數遠大于其計算出的失效循環次數,位于樣品邊緣關鍵焊點處的BGA 焊球已與焊盤完全脫開,互連完全失效;而對于結構參數優化后的樣品,不論是在仿真中展示的最大粘塑性形變積累處( 焊球與RDL 金屬膜層體系相接處)還是在BGA 剖面中的其他部位,均未發現明顯的失效裂紋及空洞。該結果與仿真結果相互印證,證實BGA 焊點結構參數優化有利于大幅提升焊點的可靠性。

-

封裝

+關注

關注

128文章

8685瀏覽量

145525 -

BGA

+關注

關注

5文章

573瀏覽量

48731 -

基板

+關注

關注

2文章

306瀏覽量

23529 -

異構集成

+關注

關注

0文章

39瀏覽量

2091

原文標題:基于硅基異構集成的BGA 互連可靠性研究

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

基于Multisim 10的電子電路可靠性研究

無鉛焊接互連可靠性的取決因素

硅壓力傳感器的可靠性強化試驗

BGA焊接工藝及可靠性分析

單片機應用系統的可靠性與可靠性設計

BGA封裝的PCB布線可靠性

硅通孔技術可靠性技術概述

BGA封裝焊球推力測試解析:評估焊點可靠性的原理與實操指南

基于硅基異構集成的BGA互連可靠性研究

基于硅基異構集成的BGA互連可靠性研究

評論