自動智能檢測設備在整個企業生產設備中的成本占比約為10%到20%,與人工檢測成本相當。而一臺檢測設備價格可能高達十幾萬,甚至數十萬,成本很高,這也致使很多電感變壓器企業在短期內仍采用人工檢測方式。

然而,人工檢測存在諸多局限性,存在效率低、漏檢率高、對復雜結構及微小缺陷識別能力弱等問題,且數據管理分散、追溯困難。

而基于工業視覺、3D掃描、AI算法及物聯網技術的智能化檢測方案,可實現高速高精度缺陷識別、實時數據分析和全生命周期追溯,顯著降低不良率并提升生產效率。

在這個背景下,《磁性元件與電源》深度專訪了行業先鋒——東莞市騰科自動化設備有限公司(下稱“騰科”),探討在AI技術發展下,騰科如何通過全自動AI檢測設備有效提高電感、變壓器外觀檢測效率和精確度。

01 基于視覺檢測難點,騰科不斷迭代AI技術

騰科專注于產品的外觀檢測,可檢測內容包括:崩缺、雜質、裂紋、毛刺、亮裂、黑印、氣孔、劃痕、臟污、異物、尺寸不良、混料、變形等缺陷。

視覺檢測的難點在于針對不同產品的各個表面進行全面檢測。例如,一個產品可能有六個面或一些棱角,需要逐一檢測這些部位。

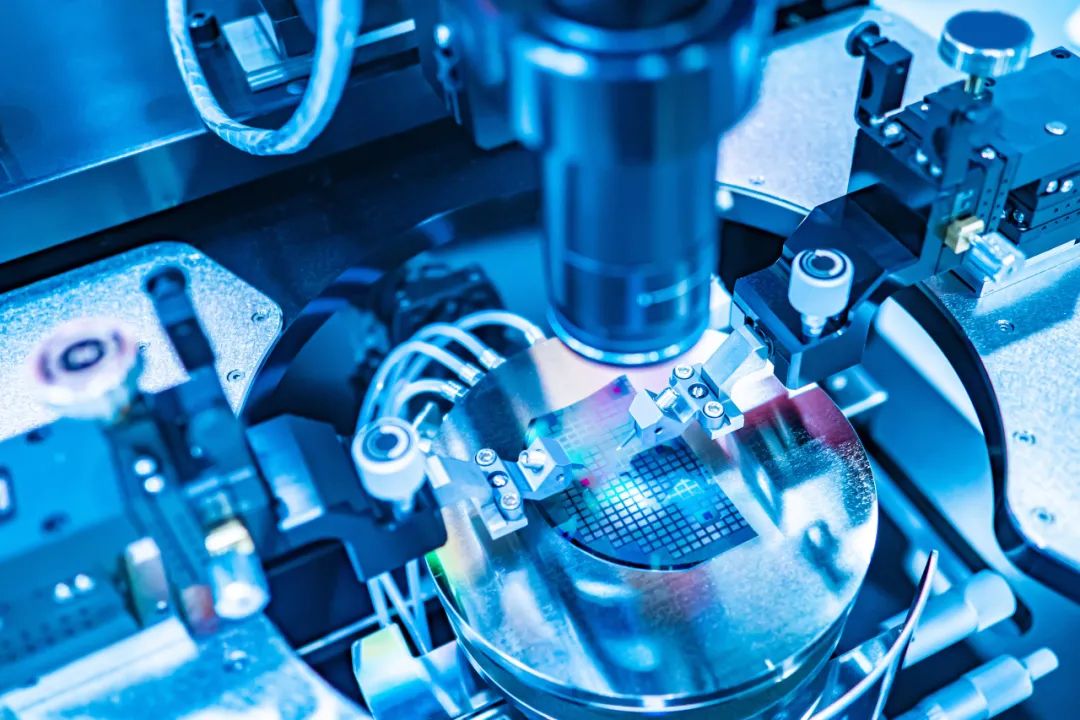

智能檢測難度通常與產品的結構特征相關,其中微裂紋特征極其細微,肉眼難以察覺,其檢測尤為困難,通常需要借助顯微鏡才能觀察到。

為了解決人工檢測的存在的痛點問題,實現精準檢測,騰科自2019年開始研發AI智能檢測系統,并與當年6月成功開發出基于英偉達2系列顯卡的AI深度學習V1.0。

該系統通過高像素攝像機對產品進行放大拍攝。隨后,通過特殊角度的曝光技術凸顯裂紋等細微特征,并結合AI深度學習算法提升檢測精度。

經過這幾年的迭代,其AI深度學習系統已更新至基于英偉達4系列顯卡的V3.0版本,其訓練時間縮短了2/3。

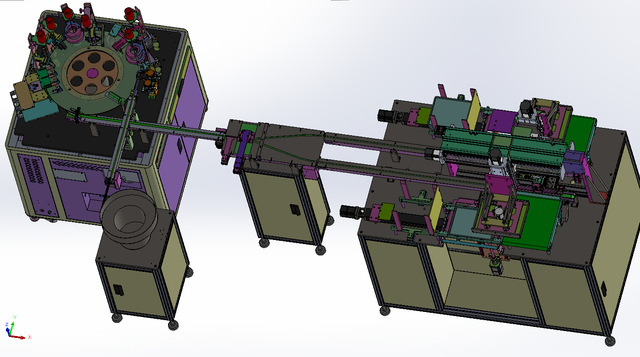

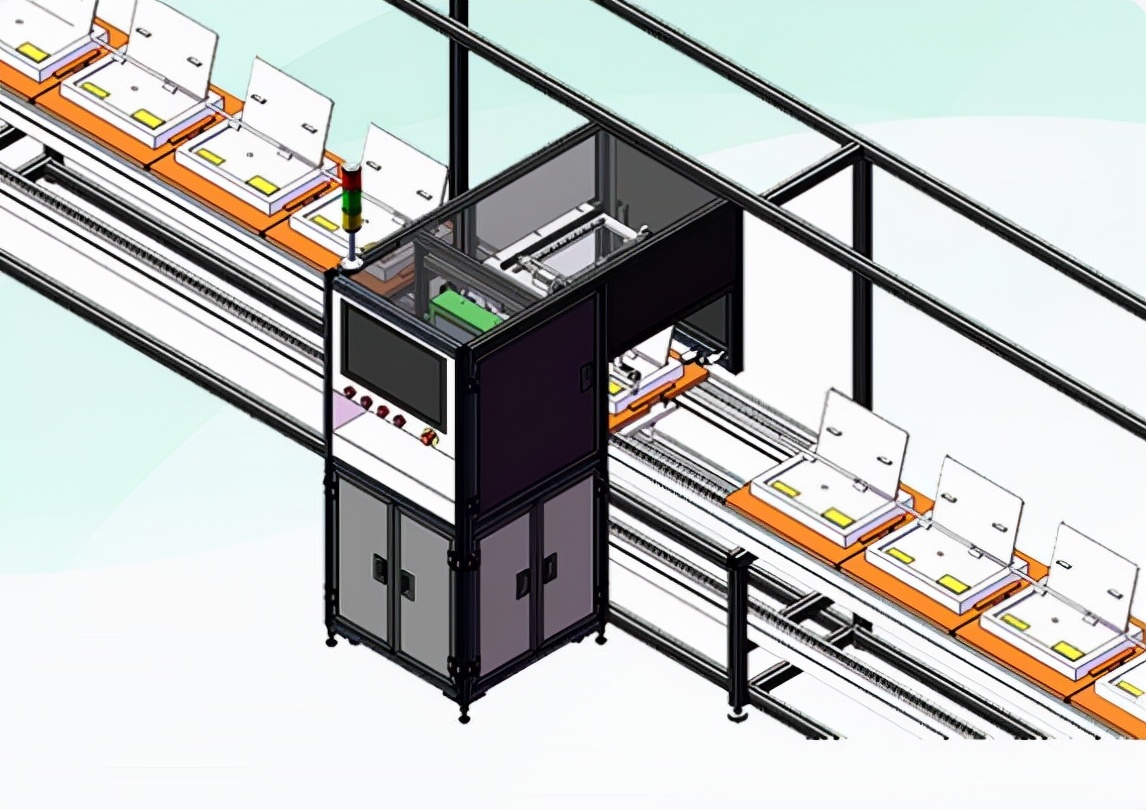

設備包含上料機、分檢機以及自動包裝機,可實現錳鋅類產品的高速自動分檢以及自動擺泡沫盤功能。供圖:騰科

02 全自動AI檢測,檢測精度達到0.01mm

最新一代全自動AI智能檢測系統基于神經網絡,這種網絡架構特別適用于工業圖像處理。

客戶只需提供缺陷樣品,將其輸入系統,讓AI對這些缺陷特征進行統計和歸納。在此基礎上,AI能夠進行泛化學習,從而識別出類似特征,實現對新缺陷的精準檢測。

該AI智能檢測系統采用完全自主開發的增亮式控制器,相比傳統增亮3倍,在低曝光下運行從而達到高速檢測狀態。

其玻璃透光率大于95%,檢測精度可控制在精度±0.01mm。

百萬級脈沖精度的DD馬達,不僅平面度高(±0.005mm),其檢測速度更高達12000顆/分鐘。

相比于人工檢測,智能檢測效率提高了90%,誤判率也減少了80%。

不僅如此,騰科可實現高速運算500萬以上相機的快速AI深度學習V4.0也將于今年5月面世,進一步提高檢測精度。

騰科的技術實力源于其敏銳洞察技術趨勢,持續推動AI技術的更新與迭代,從而確保其自動智能檢測設備始終處于行業前沿,高效滿足客戶日益增長的檢測需求。

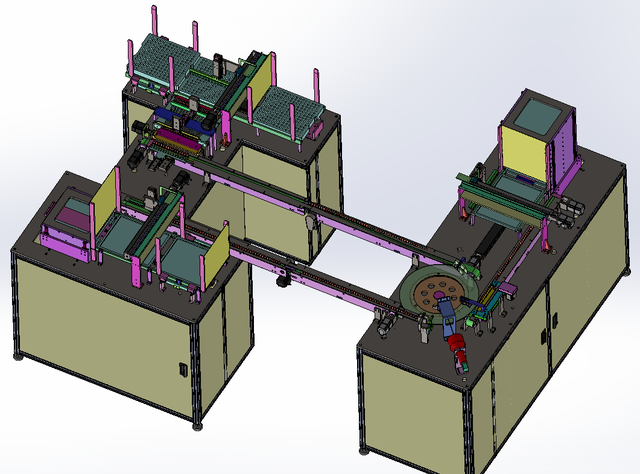

設備包含上料機、檢測機、孔盒擺盤機以及不良品回收擺盤機。可實現產品自動上料分檢、不良品有序排列回收,良品實現一個產品放一個孔的多孔盤裝盤。 供圖:騰科

結語

騰科的AI檢測技術不僅提升了檢測效率和精度,還通過持續的技術創新和算法優化,為企業帶來了顯著的經濟效益和質量保障。未來,隨著AI技術的不斷深化和應用場景的拓展,騰科將繼續引領工業檢測領域的智能化升級,助力制造業邁向高質量發展的新征程。

本文為嗶哥嗶特資訊原創文章,未經允許和授權,不得轉載,

審核編輯 黃宇

-

變壓器

+關注

關注

162文章

7790瀏覽量

139481 -

控制器

+關注

關注

114文章

17113瀏覽量

184374 -

電感

+關注

關注

54文章

6207瀏覽量

104235

發布評論請先 登錄

MAX13253ATB+T 1A、擴頻、推挽式變壓器驅動器,用于隔離電源

明治案例 | 0.01mm高精度視覺檢測如何守護硅片「方寸」之間?

鋰電池疊片機檢測案例:阿童木 MDSC-2100L 單雙片檢測器

變壓器與電感器設計手冊

如何快速區分隔離變壓器和自耦變壓器

靜力水準儀精度為何能達0.01mm?三大核心技術解密

PCB繞組技術能否重塑變壓器與電感設計

關于變壓器/電感線圈設計問題?

電感變壓器供需首秀 新能源創新浪潮來襲

精度達0.01mm,騰科提供快速檢測電感變壓器方案

精度達0.01mm,騰科提供快速檢測電感變壓器方案

評論