近日,比亞迪在超充技術領域的最新突破引發了行業的廣泛關注。3月9日,博主@常巖 CY在微博上曝光了一張據稱是比亞迪新款超充設備的照片,該設備電壓高達1000V,功率更是達到了1000kW。

這意味著,隨著超充功率的不斷提升,模塊電源的體積和重量也隨之增加,這不僅限制了超充設備的安裝和布局,也對充電樁的散熱和穩定性提出了更高的要求。

01 1000kW的充電樁模塊電源高度達1.5米

目前市場上應用較為廣泛的單模塊電源功率為20kW/30kW/40kW,其中30kW模塊電源應用較多,而40kW模塊電源的出貨量也在逐月增長。

未來,充電樁模塊電源的發展趨勢是向60kW甚至更高功率邁進。隨著功率的提升,模塊電源的體積也將相應增大。

以華為40kW模塊電源(R100040G2)為例,該模塊電源峰值效率為96.25%,尺寸為218mm×438mm×120mm。若要構建一個1000kW的充電樁,需要25個40kW的模塊電源。如果將這些模塊電源擺成兩排,每排至少需要擺放13個模塊電源,組裝后高度是1560mm,寬度是436mm,長度是438mm。

這僅僅是充電樁模塊電源的體積,若算上柜體、散熱系統等其他組件的體積,整個充電樁的體積將更為龐大。無論是商用充電樁還是家用充電樁,如此大的體積和占地面積都極為不便,不利于推廣。

因此,充電樁模塊電源的小型化變得至關重要。

02磁集成技術可使模塊電源體積縮小20%以上

充電樁模塊里面用到多種磁性元器件,主要有PFC電感、主變壓器、諧振電感、差模電感、共模電感。

一個40kW的充電樁模塊電源通常會用到5-10個磁性元器件。具體數量取決于電路設計和是否采用磁集成技術。

傳統充電樁模塊電源中,PFC電感、主變壓器、諧振電感等磁性元件通常是獨立設計和制造的,每個元件都有自己的磁芯和繞組。

在傳統的充電樁模塊電源設計中,磁性元件通常占據模塊體積的30%-50%,這是因為磁性元件本身體積較大,且需要獨立的磁芯和繞組,占據了相當大的空間。

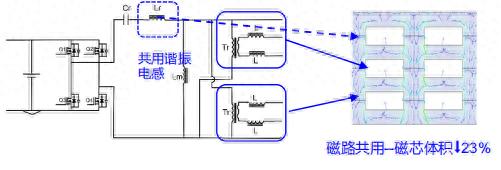

磁集成技術將這些元件的功能集成到一個共享磁路的磁性組件中,減少了磁芯數量和繞組空間,從而大幅縮小了整體體積。從目前已推出市面的部分磁集成產品來看,體積可縮小20%以上。

以泰科斯德磁集成方案為例,該方案主要通過利用漏感,將諧振電感集成到變壓器上,這種設計適用于CLLLC和LLC等單雙向電路拓撲結構,統稱為“漏感磁集成”。

這種方案在模塊電源的空間和成本方面具有顯著優勢,具體特點如下:一是漏感能夠靈活調節,可占電感總量的10%-20%;二是無需額外增加磁芯和繞組,可完全省去諧振電感的成本;三是不影響變壓器的耦合效率,確保其高效運行。

總體而言,該方案可使模塊電源體積減少20%-30%,同時完全節省諧振電感的成本。

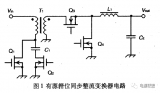

從實現路徑上而言,雖然各家企業磁集成產品方案在電路拓撲細節方面略有差別,但總體上不脫離前級PFC+后級LLC(或CLLLC)的電路拓撲結構。

其中前級PFC功率電路中3顆電感可通過共用磁路方式實現集成以縮小體積,后級LLC(或CLLLC)電路中可通過主變壓器+諧振電感集成以實現降低成本、減小體積的目的。

磁集成產品 圖源:超越精密

03 散熱成為磁集成技術的瓶頸問題

磁集成技術雖然能夠縮小體積,但也帶來了顯著的散熱挑戰。

隨著功率從30kW提升至40kW甚至60kW,功率密度可能高達68W/cm3。在這種高功率密度下,散熱問題變得更加復雜。原本獨立的變壓器和電感可以分別散熱,而集成后,散熱面積減小,熱量卻未減少,散熱條件變得更加嚴苛。若不進行針對性的散熱優化設計,散熱問題將成為限制磁集成技術發展的關鍵瓶頸。

為解決這一問題,業界正在探索多種散熱優化路徑。例如,通過優化磁芯和繞組設計,讓發熱部位更貼近散熱水道,降低線損和鐵損。此外,采用新型散熱材料或技術,如高導熱灌膠、頂部散熱或雙面散熱封裝形式,也能有效提升散熱效率。

在新能源汽車快速發展的當下,充電技術的突破已成為行業競爭的關鍵。從電子變壓器、電感行業角度而言,磁集成技術能夠從有效降低電源產品的體積、成本,以及提高效率,以滿足終端產品日益攀升的技術要求。

但也面臨著技術挑戰,未來,磁集成產品將朝著更高的功率密度、更小的體積和更高的效率方向發展。散熱效果更優、體積更小、效率更高的磁集成產品將更具市場競爭力。

本文為嗶哥嗶特資訊原創文章,未經允許和授權,不得轉載,

審核編輯 黃宇

-

模塊電源

+關注

關注

2文章

217瀏覽量

25042 -

充電樁

+關注

關注

152文章

2732瀏覽量

86841

發布評論請先 登錄

進行MAX17506縮小體積設計后, 整個電源功耗異常, 可以有調整漏失功耗的方法嗎?

高精度交流充電樁負載方案

納微助力長城電源打造超高功率密度模塊電源,掀起AI數據中心“芯”革命

充電樁模塊電源功率1000kW!磁集成如何縮小體積

充電樁模塊電源功率1000kW!磁集成如何縮小體積

評論