引 言

現代化過程工業向著大型化和連續化的方向發展,生產過程也隨之日趨復雜,而對生產質量﹑經濟效益的要求,對生產的安全、可靠性要求以及對生態環境保護的要求卻越來越高。不僅如此,生產的安全性和可靠性,生產企業的經濟效益都成為衡量當今自動控制水平的重要指標。因此繼續采用常規的調節儀表(模擬式與數字式)已經不能滿足對現代化過程工業的控制要求。由于計算機具有運算速度快﹑精度高﹑存儲量大﹑編程靈活以及具有很強的通信能力等特點,目前以微處理器﹑單片微處理器為核心的工業控制幾與數字調節器—過程計算機設備,正逐步取代模擬調節器,在過程控制中得到十分廣泛的作用。

在控制系統中引入計算機,可以充分利用計算機的運算﹑邏輯判斷和記憶等功能完成多種控制任務和實現復雜控制規律。在系統中,由于計算機只能處理數字信號,因而給定值和反饋量要先經過A/D轉換器將其轉換為數字量,才能輸入計算機。當計算機接受了給定值和反饋量后,依照偏差值,按某種控制規律(PID)進行運算,計算結果再經D/A轉換器,將數字信號轉換成模擬信號輸出到執行機構,從而完成對系統的控制作用。

初期的過程控制系統采用基地式儀表和部分單元組合儀表,過程控制系統結構大多是單輸入,單輸出系統,過程控制理論是以頻率法和根軌跡法為主體的經典控制理論,以保持被控參數溫度、液位、壓力、流量的穩定和消除主要擾動為控制目的過程。其后,串級控制、比值控制和前饋控制等復雜過程控制系統逐步應用于工業生產中,氣動和電動單元組合儀表也開始大量采用,同時電子技術和計算機技術開始應用于過程控制領域,實現了直接數字控制(DDC)和設定值控制(SPC)。

之后,以最小二乘法為基礎的系統辨識,以極大值和動態規劃為主要方法的最優控制和以卡爾曼濾波理論為核心的最佳估計所組成的現代控制理論,開始應用于解決過程控制生產中的非線性,耦合性和時變性等問題,使得工業過程控制有了更好的理論基礎。同時新型的分布式控制系統(DCS)集計算機技術、控制技術、通訊技術、故障診斷技術和圖形顯示技術為一體,使工業自動化進入控制管理一體化的新模式。現今工業自動化己進入計算機集成過程系統(CIPS)時代,并依托人工智能,控制理論和運籌學相結合的智能控制技術向工廠綜合自動化的方向發展。

MATLAB還具有根強的功能擴展能力,與它的主系統一起,可以配備各種各樣的工具箱,以完成一些特定的任務。MATLAB具有豐富的可用于控制系統分析和設計的函數,MATLAB的控制系統工具箱(Control System Toolbox)提供對線性系統分析、設計和建模的各種算法;MATLAB的系統辨識工具箱(System Identification Toolbox)可以對控制對象的未知對象進行辨識和建模。MATLAB的仿真工具箱(Simulink)提供了交互式操作的動態系統建模、仿真、分析集成環境。它用結構框圖代替程序智能化地建立和運行仿真,適應線性、非線性系統;連續、離散及混合系統;單任務,多任務離散事件系統。

1、被控對象模型建立

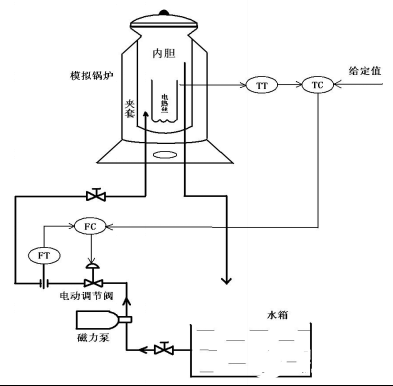

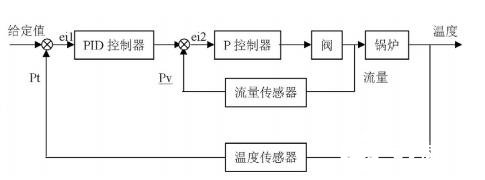

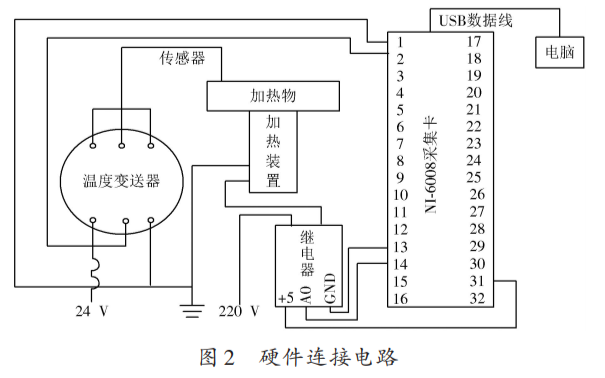

本系統以鍋爐水溫為主要控制對象,以進水流量為輔助控制對象。目的是在一定加熱功率下,控制水溫的恒定。其流程圖如圖1.1所示:

圖1.1 測量被控對象階躍響應流程圖

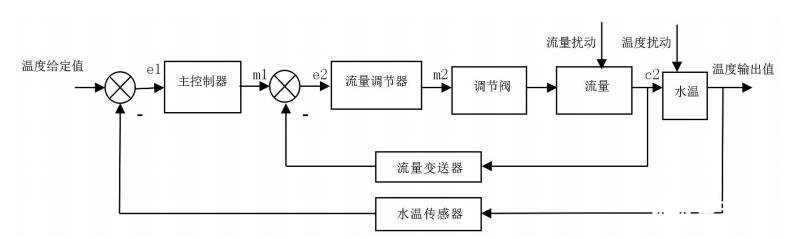

由溫度傳感器(主檢測變送器)將溫度信號轉變為電信號與溫度給定值相比較后送至主控制器,主控制器輸出流量控制值與流量變送器(副檢測變送器)反饋回來的進水流量信號相比較后輸入流量調節器(副控制器),由流量調節器控制調節閥的開度來控制進水流量,由此來對鍋爐水溫進行定值控制。其系統框圖如圖1.2所示:

圖1.2 鍋爐水溫與流量串級控制系統框圖

在控制系統設計工作中,需要針對被控過程中的合適對象建立數學模型。被控對象的數學模型是設計過程控制系統、確定控制方案、分析質量指標、整定調節器參數等的重要依據。被控對象的數學模型(動態特性)是指過程在各輸入量(包括控制量和擾動量)作用下,其相應輸出量(被控量)變化函數關系的數學表達式。

在水溫-流量串級控制系統中,我們所關心的是如何在一定的電熱功率下控制好水溫的恒定。進水流量是系統的被控對象,必須通過測定和計算他們模型,來分析系統的穩態性能、動態特性,為其他的設計工作提供依據。

2 、測量被控對象階躍響應曲線

在本設計中通過實驗建模的方法,分別測定被控對象溫度和流量在輸入階躍信號后的響應曲線和相關參數。

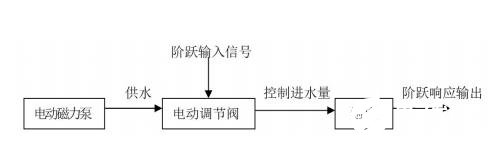

在測定模型參數中可以通過以下兩種方法控制調節閥,對被控對象施加階躍信號:

通過智能調節儀表改變調節閥開度,實現對被控對象的階躍信號輸入。

圖2.1 水溫-流量模型測定原理圖

(2) 通過在MCGS監控軟件組建人機對話窗口,改變調節閥開度,實現對被控對象的階躍信號輸入。

編寫程序如下:

流量pv=pv1

溫度pv=pt /測量值顯示輸出

If set=0 then

Output=6

Endif / set為0時輸出6mA電流給調節閥

If set=1 then

Output=8

Endif / set為1時輸出8mA電流給調節閥

其中set為外部輸入信號,可由按鈕設定,Output為輸出信號,大小即為輸出電流值,單位mA。電動調節閥輸入信號范圍為4—20mA電流信號。這樣就可以實現電動調節閥階躍信號給定。6mA電流對應電動調節閥開度為(6-4)/(20-4)=12.5%。8mA電流則對應(8-4)/(20-4)=25%的開度。階躍前后流量測量值分別為6.5和10.2。階躍值為10.2-6.5=3.7。實際測得階躍如圖2.2所示:

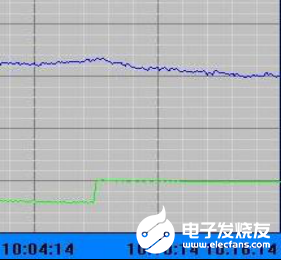

圖2.2試驗測得階越響應曲線

當給出階躍信號后,溫度響應曲線逐漸下降至穩定,為符合一般習慣,方便處理,將數據以第一次采樣值為標準,轉換為逐漸上升至穩定的曲線。轉換方法y=33.71-x。式中y為處理后數據,x為處理前數據。

由試驗測得給定閥的開度分別為12.5、25、40、80時對應傳感器測得流量值為6.5、10.2、14.6、26.2。

3、 控制系統框圖設計

控制系統框圖是控制系統實現的前提條件,它根據控制工藝的具體流程,反映系統信息的流動控制過程,本設計采用串級控制,考慮流量變化快,時間慣性小,應較快得到抑制,選擇流量作為副被控參數,副環是隨動控制,追求快速性,因而采用P調節,P調節器輸出信號控制閥的開度改變流量,流量傳感器將檢測信號送回P調節器并形成負反饋,此閉環作為內環。溫度變化相對緩慢,時間慣性大,作為主被控參數,主環是定值控制,追求準確性,采用PID調節。

將給定值與溫度傳感器反饋信號的差值輸入主調節器,進行PID運算,實現控制算。主調節器輸出信號作為內環的給定值,與流量傳感器反饋信號的差值送P調節器運算并輸出,以控制調節閥,通過流量變化,影響鍋爐溫度。得到控制系統框圖:

圖3控制系統框圖

4、 Simulink控制系統仿真

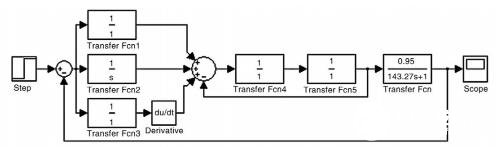

Simulink可以動態地模擬出在給多種信號作用下所構造控制系統的響應,只需將控制系統框圖內對象改寫為傳遞函數形式。

模擬PID控制器的傳遞函數D(s)=U(s)/E(s)=Kp(1+1/TiS+TdS)可理解為同一信號分別經比例(圖4.3中fcn1)、積分(圖4.3中fcn2)、微分(圖4.3中fcn3)運算后相加;P調節器為純比例環節(圖4.3中fcn4);鍋爐傳遞函數已求得(圖4.3中fcn);首先假設調節閥為純比例環節(圖4.3中fcn5),可構造如下系統圖,其中PID、P、閥的參數均未整定:

圖4.1simulink控制系統線性仿真

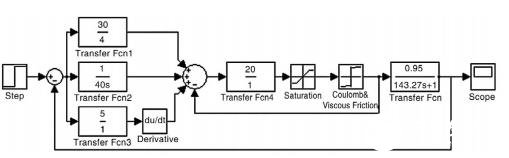

考慮到實際使用中,由于閥有動作死區,即位于0開度時可能有流量或小開度時無流量,達到最大開度時,控制信號盡管繼續增大但已經失去調節作用等原因,結合測得閥的流量特性,將閥的傳遞函數作為非線性環節處理,得到非線性系統圖:

圖4.2simulink控制系統非線性仿真

圖4.2中PID、P參數已經整定,Saturation和Coulomb&Viscous friction兩個環節組合形成閥的流量特性。Saturation為限幅環節,上限幅值為100,下限幅值為0,Coulomb&Viscous friction為粘滯摩擦環節,函數設為y=0.30x+2.9。

為了體現串級控制的優勢,必須將串級控制系統的抗干擾能力和單回路控制系統的抗干擾能力加以比較。

串級控制的特點在于抗二次干擾能力強,在串級控制系統副回路中加入階越信號來模擬流量的干擾,同時為了能夠將數據與單回路控制系統抗干擾效果在同一張圖內進行相比較,需要設置工作區域B,存儲方式為數列。

單回路控制系統是采用PID控制器直接控制流量。在同樣位置加入流量的階躍干擾信號,將仿真結果輸出到工作區域C中, 存儲方式為數列。

只有當單回路控制系統的階越響應曲線與串級控制系統的階越響應曲線比較近似,并施加同樣的干擾信號,其抗干擾能力才具有可比性。在無干擾信號時,調節單回路控制系統參數,使響應曲線接近同樣階躍信號作用下串級控制系統響應曲線。

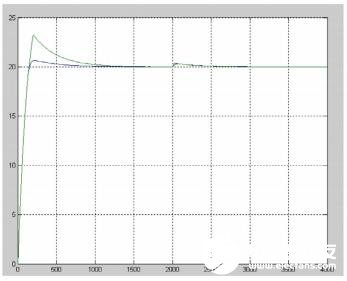

再加入干擾信號,對于圖4.6和圖4.7中的兩個控制系統仿真,其仿真時間均設為4000s,采樣時間設為20s。干擾信號階越時刻為2000s,階越初值0,階越終值18。

仿真后結果分別存儲于工作區域B、C中,將兩系統響應數據在同一張圖內進行比較,需在Matlab中編寫程序如下:

x=0:20:4000;

plot(x,b,x,c)

grid

圖4.3 兩種控制系統抗干擾能力比較圖

圖4.3中綠色曲線是單回路控制系統響應曲線,藍色曲線是串級控制系統響應曲線。首先放大圖中兩系統階躍響應部分,可見兩控制系統在上升段基本重合,調節時間基本相同,單回路控制系統階躍響應超調量偏大,綜合各種指標可認為兩系統在階躍信號下控制效果大致相同。在兩控制系統控制效果相同的情況下,加入干擾信號,單回路控制系統在干擾信號的作用下,最大偏差達到0.4,為穩態值的2%,在曲線末端甚至出現小幅度波動。而串級控制系統在干擾信號的作用下,最大偏差僅在0.1左右,可認為系統仍處于的特點穩定狀態,兩者抗干擾能力十分懸殊。充分證明了串級控制抑制二次干擾能力強。

5 、結論

本文以鍋爐控制系統為研究對象,應用過程控制理論以及仿真技術、計算機遠程控制、組態軟件,設計了鍋爐溫度流量串級控制系統。首先,通過實驗法建立鍋爐的數學模型,得到鍋爐溫度與進水流量之間的傳遞函數,通過對理論設計的控制方案進行仿真,得到較好的響應曲線,為實際控制系統的實現提供先決條件。其次,使用智能儀表作為控制器,組建現場儀表過程控制系統,通過參數整定,得到較好現場控制效果。再次,實現積分分離的PID控制算法。通過MATLAB實驗仿真表明所設計的系統控制響應速度快、控制精度高,具有較好的動態特性。

責任編輯:gt

-

傳感器

+關注

關注

2553文章

51509瀏覽量

757213 -

控制系統

+關注

關注

41文章

6671瀏覽量

110963 -

計算機

+關注

關注

19文章

7553瀏覽量

88786

發布評論請先 登錄

相關推薦

求幫忙--PID溫度控制系統設計

模糊PID 控制算法在帶式淬火爐溫度控制系統中的應用與設計

電熱鍋爐溫度-液位雙回路控制系統

基于PID算法的水箱溫度控制系統

利用PID控制算法和溫度傳感器實現鍋爐溫度流量串級控制系統的設計

利用PID控制算法和溫度傳感器實現鍋爐溫度流量串級控制系統的設計

評論