馬鋼第三煉鋼廠六機六流方坯連鑄機采用高效連鑄技術,其生產能力與轉爐、LF—VD精煉爐生產相匹配,并可向下游的棒材、高線軋機提供高質量無缺陷鑄坯。連鑄機的在線設備,包括結晶器、結晶器液面檢測與塞棒控制系統、結晶器電磁攪拌系統(含冷卻水系統)和液壓振動裝置,均從奧地利的奧鋼聯(VAI)引進。

馬鋼第三煉鋼廠高效方坯連鑄機采用全弧型漸近矯直機型,連鑄半徑為8m,鑄坯斷面為140mm×140mm,定尺長度為16000mm,單爐澆注鋼水量為65t,澆注時間為28min/爐,年產合格鋼坯量70.93萬噸,鋼水收得率97%。

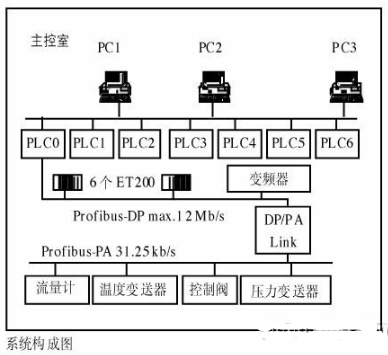

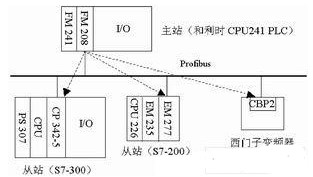

連鑄機控制系統由基礎自動化級和過程控制級組成,其中基礎自動化級配備一套公用PLC、6套鑄流PLC,分別對連鑄機實施順序和邏輯控制。控制系統采用了西門子S7-400系列PLC,下掛Profibus-DP網,并通過DP/PA鏈接器將總線儀控設備接入工業控制網絡,真正實現了“集中管理,分散控制”的目的。同時,全數字化通信模式的抗干擾能力強、測量控制精確度高,借助數字雙向傳輸的特點和先進的設備管理軟件,可實現參數遠程設定,采集豐富的儀表信息,有利設備故障診斷,改善管理狀況。過程控制級由二級計算機構成,通過工業以太網與基礎級的PLC相連,并依靠控制模型和數據庫對一級控制系統實施指導、管理和跟蹤。人機界面可顯示運行圖、棒圖、趨勢圖、報警、設定等畫面和圖表,并進行系統的安全聯鎖和數據管理。

一 、系統組成

基礎級采用7套S7-400 PLC作為連鑄機的控制器,其CPU類型是416-2DP,并帶有通信功能,可與擴展單元的IM-153、IM-157通信卡以及變頻器通過Profibus-DP控制網相聯,其中擴展單元采用ET-200M和鏈接器(DP/PA)作為子站。控制軟件為STEP 7,并集成西門子過程設備管理軟件PDM。控制級采用西門子工控機作為監控站,與PLC通過快速工業以太網(基于TCP/IP協議)連接,系統運行西門子公司基于Windows NT 4.0的WinCC軟件。

1. 硬件構成

系統構成如附圖所示(因篇幅限制,圖中僅給出了公用系統的配置,鑄流部分與之類似)。

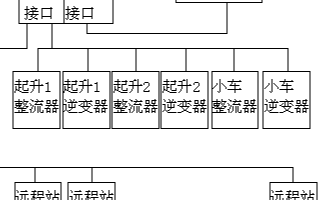

圖中PC1、PC2、PC3分別為上位機監控站;PLC0至PLC6分別為公用系統控制站和一至六流的主PLC;6個ET200為電控系統的遠程站,分別為MCC站、結晶器振動液壓站、拉矯液壓站、出坯和火切站、兩個主控站;大包回轉變頻器、中間包行走變頻器、移鋼機變頻器、U/V冷床變頻器均通過Profibus-DP接口掛在DP總線上。DP/PA鏈接器為S7-400 PLC的從站之一,同時又是現場總線儀控設備的PA主站,由網絡部件耦合器實現所有Profibus-PA總線檢測儀表與DP總線的鏈接,在傳輸更多檢測、控制信息的同時亦可獲取總線設備自診斷信息。

2. 軟件配置

操作站軟件為WinCC (5.0SP1版)軟件,網絡平臺為Windows NT 4.0,WinCC自帶數據庫,并提供監控畫面和PLC組態工具。S7組態軟件為STEP7(5.1SP),內嵌西門子過程設備管理軟件PDM。

二 、連鑄機主要的控制系統

1. 鋼水溫度測量系統

經轉爐爐外精煉處理后的合格鋼水到達鋼水接收跨,由起重機將鋼包吊運到鋼包回轉臺受包側,回轉180°過跨至澆注側定位。然后由人工使用一次性快速S型熱電偶測出鋼水溫度,并將溫度信號同時傳至PLC和大屏幕顯示器。

工藝工程師根據鋼水溫度和所要澆注的鋼種,通過HMI從二級系統歷史數據庫中調出相應鋼種的澆注參數,并可根據需要進行參數調整。

2. 鋼水稱量系統

大包和中間包稱重裝置采用德國Schenck公司產品,其稱重梁式傳感器DWB具有安裝、維護方便的優點,同時其內置的溫度檢測元件還可給系統提供稱重傳感器的實時工作溫度。大包每側回轉臂和中間包均配置了4個傳感器,測量信號經控制器DISOMAT-S處理后,通過控制器自帶的Profibus-DP接口,將鋼水重量信號由DP總線傳輸至PLC,PLC則以BCD碼的形式將重量信號傳輸給大屏幕進行顯示。稱重控制器具有去皮、參數設定、校驗等功能。

3. 結晶器液面自動檢測及塞棒控制系統

結晶器液面采用全色137(Cs137)液面檢測裝置,與直流伺服電動機塞棒執行機構組成閉路自動控制系統,根據液面波動情況自動調節塞棒開口度,從而控制流入結晶器內的鋼水量,穩定澆注操作。結晶器液壓振動裝置采用仿弧精確度高、維護量小、使用壽命長的全液壓板簧導向振動器,其線性及非線性振動曲線、頻率、振幅實時在線可調,以適應高拉速和高鑄坯表面質量的要求。控制系統采用西門子C7 633DP的PLC,通過DP總線與主PLC通信。

4. 二冷水動態控制系統

a. 控制原理

連鑄機二冷區是連鑄坯冷卻唯一可控制的區域,二冷區配水數學模型采用鑄坯表面溫度控制法實施冷卻水量分布與動態控制,保證在任一澆注條件下,使冷卻水量隨拉速連續變化,且水量沿拉速方向按最佳狀態分布,以控制鑄坯表面溫度符合目標溫度。

當輸入工藝及介質參數、各鋼種的熱物性參數及計算條件、設備及鑄坯參數后,通過計算,可得到各段的水流密度、表面溫度、凝固殼厚度、液相穴深度和水量參數。根據鑄坯表面目標溫度分布和數學模型計算,在其他因素確定的條件下,確定二冷區各段冷卻水量Qi與鑄坯拉速V的關系為:

Qi=aiV2+biV+Ci (i=1,…, 12)式中, ai、bi、ci——由鋼種和鑄坯斷面尺寸等各項因素所確定的系數,i——冷卻回路序號。

二冷配水數學模型設置在上位機里,根據鋼種、斷面尺寸等輸入參數進行計算,經數學模型運算得到的各回路配水參數ai、bi、ci傳送至PLC控制器,由PLC通過DP總線將各回路配水參數傳至現場總線控制器進行配水的實時動態控制。

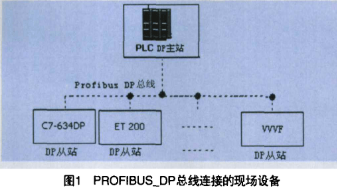

b. 過程現場總線配置

儀控系統全部通過Profibus-PA現場總線方式完成檢測與控制。Profibus是國際現場總線標準IEC61158的8個子集之一,其通信模型為7層結構,協議包括3種規格:Profibus-FMS、Profibus-DP、Profibus-PA。其中Profibus-FMS屬于系統總線,主要應用于車間級網絡監控,物理結構為RS485,傳輸速率為9.6kb/s~12Mb/s。Profibus-DP屬于設備總線,主要應用于復雜現場設備和分布式I/O,物理結構為RS-485,傳輸速率為9.6kb/s~12Mb/s。Profibus-PA也屬于設備總線,主要應用于兩線制供電和本安的過程控制儀表,傳輸速率為31.25kb/s,它在保持DP傳輸協議的同時,增加了對現場儀表的饋電功能,執行標準是IEC61158-2。

如附圖所示,公用部分的結晶器進水總管的溫度、壓力、流量檢測儀表,二冷水總管的壓力、流量檢測儀表,以及結晶器進水總管的流量控制閥,經過DP/PA 鏈接器與DP總線連接。雖然耦合器可以直接掛在DP總線上,但要占用一個DP地址,且無法擴充,而每個鏈接器可以擴充5個耦合器,并且在非防爆區每個耦合器最多可掛接30臺非防爆現場總線儀表,所以在平衡經濟性和系統可擴充性的前提下,鑄流部分和公用部分均采用了一個鏈接器配一個耦合器的硬件配置模式。整個系統采用了Profibus-PA總線型拓撲結構,總共有7個鏈接器和7個耦合器,分別對應公用系統和六流鑄機的每一流。在這種模式下,PA總線上的智能總線儀表的地址編號將不受DP地址編號的限制,可以在相應的耦合器下任意編址,有利于總線設備的擴充和維護。

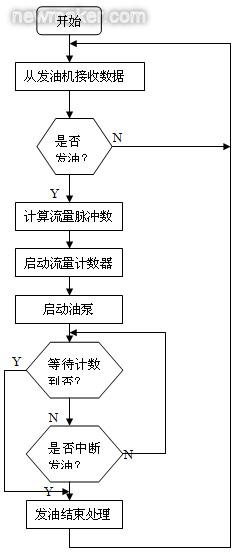

5. 尾坯優化切割控制系統

二級計算機根據中間罐自動稱量信號、定尺優化模型和尾坯優化切割模型,通過DP總線將控制參數下傳到出坯和火切遠程站,自動對尾坯進行優化切割操作,提高鋼水收得率和成坯率。

三、 結束語

馬鋼第三煉鋼廠六機六流高效方坯連鑄機控制系統在實現“三電一體化”的基礎上,成功地將Profibus總線技術應用于生產全過程,提高了系統的控制水平和可靠性,同時降低了運行成本。由于采用Profibus-PA總線,節省了儀控系統的相關硬件費用,如I/O模塊、電源隔離器、控制柜、控制室方面的費用和施工布線的費用,與常規系統相比,僅儀控系統就比原概算節省30%的投資。另外,內嵌的過程設備管理軟件PDM,減少了所需其他軟件的種類,也降低了相關軟件費用。尤為重要的是,由于現場總線儀表具有自診斷功能,因此,可以預先診斷和維護在線設備,提前排除故障,減少停機時間,提高了生產的安全性,同時大大降低了系統運行、維護費用,為整個高效連鑄機的安全順產提供了重要的技術保障。

責任編輯:gt

-

控制系統

+關注

關注

41文章

6672瀏覽量

110991 -

plc

+關注

關注

5019文章

13405瀏覽量

466071 -

總線

+關注

關注

10文章

2909瀏覽量

88513

發布評論請先 登錄

相關推薦

基于S7-400的污水處理自動控制系統的設計方案

現場總線Profibus-PA 關鍵技術研究及產品開發

本安現場總線系統Profibus-PA及其應用

S7-400及PROFIBUS-DP網在電氣控制中的應用Th

S7-400在發酵啤酒過程系統中的應用

基于S7-400 PLC的控制系統在污水處理中的應用

SIMATIC S7-400

基于Profibus-DP的PLC與PC現場總線控制系統

S7-400硬件安裝及連接

S7-400聯網及尋址

采用Profibus現場總線實現了PLC控制系統之間的通信

采用現場總線和PLC器件實現板坯連鑄機電氣自動控制系統的設計

基于S7-400 PLC和Profibus-PA總線實現連鑄機控制系統的設計

基于S7-400 PLC和Profibus-PA總線實現連鑄機控制系統的設計

評論