從家庭到公海的復雜監控和自動化需求不斷增長,需要高效且有效的技術將大量傳感器和執行器連接到主機系統,主機系統可能在幾米到幾百英里之間。

感知和控制的重要作用

工業控制傳統上嚴重依賴傳感器來檢測位置,溫度或壓力等因素,以控制各種過程,如化學品生產,容器填充或機械裝配任務。隨著工業公司尋求減少人為干預以提高質量和減少人員以降低成本,對傳感器的需求增加。

進一步增加對傳感器的需求,大量數據正被部署在通常尚未使用的應用程序和位置。智能建筑現象就是一個例子;辦公室,工廠甚至私人住宅越來越普遍地采用傳感器網絡來檢測人體存在,環境光線,室溫和空氣質量。這使控制器能夠優化照明,HVAC和其他設置,以實現舒適性和能源效率。此外,即使在移動中,通過互聯網或無線連接到幾乎位于世界任何地方的傳感器的能力也允許許多類型的企業提高安全性,安全性和服務質量。物流公司能夠通過監控中央運營中心的門或溫度傳感器來檢測未經授權的運輸中的集裝箱。集中監控溫度控制容器的能力還允許操作員識別現場發生的問題,例如卡車冰箱單元的故障,并將駕駛員引導至最接近計劃的運送路線的維修站。在過去,冰箱故障可能導致易腐爛庫存和錯過交貨的不可避免的損失。遙感現在正在幫助物流公司避免這些成本。

簡化連接

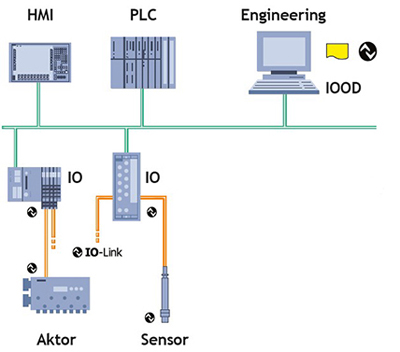

隨著對越來越多的網絡傳感器的依賴性日益增加,需要更高效,更實用的技術將傳感器連接到主機系統。傳統的傳感器連接(例如模擬(4-20 mA))或串行數字連接(例如RS-232/485)越來越多地出現了難以接線的挑戰,不僅妨礙了安裝,而且減慢了維護和維修的速度并使其復雜化。 IO Link提供標準化I/O技術,解決傳感器網絡“最終儀表”中的接線挑戰,如圖1所示。

圖1:IO Link以多種方式簡化了傳感器互連,包括允許使用標準電纜。

IO Link標準化為IEC 61131-9,允許傳感器/執行器設備與連接到以太網或Profibus等網絡的主站之間的點對點連接。主設備可以有多個端口,每個端口為一個IO鏈路設備提供連接。 IO Link提供主設備和設備之間的智能交互,允許用戶可控制的幀長度為2到32個字節以及一系列數據速率。設備參數存儲在主設備上,簡化了使用相同設備更換故障設備的過程。此外,該設備還包含一個IO設備描述(IODD)文件,其中包含制造商和功能信息,以及內部設備ID,可以向主設備全面識別設備。 IO Link基于長期建立的技術指定與設備的3線連接,從而實現電纜組件和接口的標準化,以連接來自不同制造商的各種類型的傳感器和主設備。

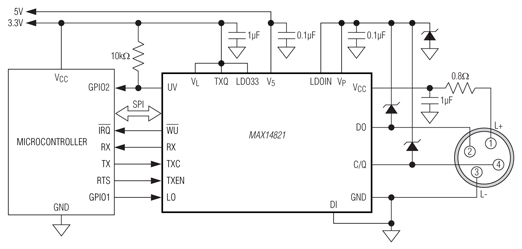

IO Link傳感器或執行器可能包含一個IC,例如Maxim MAX14821 IO-Link器件收發器。該器件用作物理層接口,與運行數據鏈路層協議的微控制器配合使用,如圖2所示。同樣,MAX14824 IO Link主收發器提供物理鏈路層,用于主控制器。帶內SPI尋址和可選擇的SPI地址使該器件可用于連接多達16個器件。其12 MHz SPI接口可確保在如此高端口數的應用中實現低延遲。

圖2:MAX14821 IO Link器件收發器通過C/Q引腳將傳感器連接到IO Link主機。

使傳感器變得更智能

通過包含微控制器,傳感器和傳感器可以成為智能設備,實現校準,信號處理和更復雜的功能,從中央控制器卸載決策。圖3顯示了使用熱電偶或電阻溫度檢測器(RTD)的溫度傳感器的主要傳感,信號調理,微控制器和網絡接口功能。

圖3:采用精密模擬前端電路的智能傳感器架構。

設計傳感器(尤其是工業應用)時的一個關鍵挑戰在于捕獲和調節傳感元件產生的極小振幅信號。特別是,工業應用往往會受到高水平的電噪聲和浪涌電壓的影響,這些電壓需要精確的模擬電路將原始傳感器輸出轉換為微控制器或數字信號處理器可接受的數字信號。德州儀器(TI)擁有多種用于各種傳感應用的模擬前端IC,包括溫度傳感,可為這一挑戰提供單芯片解決方案。

ADS1248 24位2 ksample/s模數轉換器(ADC),如圖3所示,針對溫度傳感器進行了優化,并集成了低噪聲可編程增益放大器(PGA),精度高ADC具有數字濾波器和低漂移電壓基準。還集成了精密電流源,可用于提供熱敏電阻或其他RTD型溫度傳感器。圖中所示的微控制器可用于處理網絡接口和主機通信,以及其他功能,如本地顯示器。

同樣,TI提供PGA309電壓輸出可編程傳感器調節器,該調節器針對橋式激勵型傳感器(如壓阻式或陶瓷膜壓力傳感器)進行了優化。它可以如圖3所示使用,并具有內置電路,可補償傳感器線性化誤差,跨度,偏移和溫度漂移以及校準。它還能夠檢測傳感器是否發生故障。 TI還具有各種離散精密ADC,如ADS1274,能夠采樣高達144 ksample/s,可與流量計等傳感器配合使用。

標準化接口

智能傳感器的快速發展和智能傳感器市場的發展存在一些障礙。這些包括傳感材料或技術與微電子電路之間的各種不兼容性,這可能妨礙傳感器和智能電路的緊密集成或共同封裝。也許更重要的是傳感器生產商可能不想構建多種變體來連接多種網絡標準,如以太網,Profibus或其他。實際上,傳感器構建者可能根本不想參與網絡連接方面。

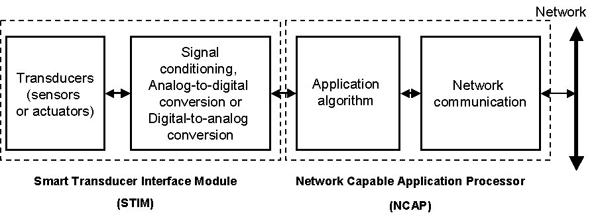

IEEE 1451標準的開發旨在解決這些類型的問題,提出智能傳感器的傳感和網絡連接功能之間的標準化接口。圖4說明了IEEE 1451計劃模型和傳感器分區如何實現這種標準化。

圖4:IEEE 1451中描述的智能傳感器分區。

如圖所示對傳感器進行分區有效地使來自任何制造商的兼容傳感器模塊能夠插入來自任何其他制造商的兼容網絡接口模塊。網絡接口模塊可以支持以太網,Profibus或其他類型的連接。此外,IEEE 1451框架提出了一個標準的傳感器電子數據表(TEDS),它包含在傳感器模塊中,它描述了傳感器到主機網絡。由此產生的包括智能傳感器和網絡接口模塊的單元能夠作為即插即用單元直接連接到網絡。這可以減少將傳感器連接到網絡時的人為錯誤,簡化智能傳感器網絡的安裝和維護,并允許以最短的停機時間快速輕松地更換或升級傳感器。

IEEE 1451的各個方面和原理,特別是TEDS和STIM標準,已被用于商業傳感器產品中,以促進智能接口和網絡連接。 IEEE 1451還為Java分布式數據采集和控制(JDDAC)平臺提供了基礎,該平臺使Java應用程序能夠連接到各種傳感器和執行器。

遠程連接

通過合適的網絡接口,智能傳感器能夠使用各種標準進行通信。這些可能是特定于應用的標準,例如控制器區域網絡(CAN),高速可尋址遠程傳感器協議(HART),Profibus或工業以太網衍生產品,例如EtherCAT。同樣,可以支持諸如標準以太網或因特網協議(IP)之類的通用連接。借助IP支持和嵌入式Web服務器,智能傳感器可以連接到互聯網,從而提供從世界上幾乎任何地方監控設備的機會。

由于多種原因,還需要無線連接到智能傳感器。在一個工業站點內,使用ZigBee?等標準的無線網絡可以輕松擴展或調整網絡,而無需大量新的基礎設施。這可以使用IEEE 802.15.4無線電收發器或智能或無線微控制器(例如STMicroelectronics的STM32W系列)來實現,該系列包含32位ARM?Cortex?-M3微控制器和集成的IEEE 802.15.4無線電。

隨著物聯網(IOT)和其他應用的快速發展,例如需要通過蜂窩網絡實現機器對機器(M2M)連接的遠程信息處理,各種嵌入式調制解調器可用于支持GSM等蜂窩標準, GPRS/EDGE和CDMA,允許連接到全球各個地區使用的網絡。嵌入式調制解調器,如Multi-Tech MTSMC-C1-N16-SP(見圖5),是一款雙頻800/1900 MHz CDMA2000調制解調器,也支持以太網和Wi-Fi?接入,并經過預先認證,適用于網絡標準。它采用Multi-Tech建立的標準嵌入式調制解調器引腳,可通過串行連接直接連接到UART或微控制器。

圖5.嵌入式蜂窩調制解調器(如Multi-Tech Systems的SocketModem?系列)可以直接連接到微控制器。

結論

依靠智能傳感器來幫助管理資源和提高生產力將繼續增長。精確感應需要特別注意模擬設計。可提供單芯片AFE,可在使用特定傳感器類型時克服這些挑戰。隨著更多傳感器的部署和新的傳感方案的出現,需要有效且抗誤差的方法將傳感器連接到網絡和中央控制器,同時允許人工監督員進行監控。

仔細考慮智能傳感器和網絡接口功能之間的接口,利用傳感器特定的標準以及各種網絡和通信標準,允許在本地范圍內準確監控和控制多種類型的系統區域,或跨越數百甚至數千英里的距離。

-

傳感器

+關注

關注

2566文章

53008瀏覽量

767703 -

互聯網

+關注

關注

55文章

11251瀏覽量

106493

發布評論請先 登錄

羅克韋爾自動化MES系統助力企業提高生產力(下)

食品生產工業中的傳感器技術:保障安全與提升效率的得力助手

位移傳感器在汽車制造中的應用

易控智駕持續助力礦山新質生產力發展

工業溫度傳感器的優缺點 溫度傳感器在智能家居中的應用

工業用傳感器的應用領域 無線傳感器網絡的優勢與挑戰

智能系統的安全性分析

物聯網賦能工業生產維護與安全

依靠智能傳感器提高工業控制中的生產力與安全性

依靠智能傳感器提高工業控制中的生產力與安全性

評論