厚型氣體電子倍增器(Thick gaseous electron multiplier,THGEM/TGEM)在高能物理實驗有廣泛應用如X射線、帶電粒子及中子的探測和成像等領域。THGEM的制作通過印制電路的鉆孔、蝕刻和外形等工藝來實現,并要求具有高耐壓、強電場、小孔間距和高孔位精度等特點。本文將根據THGEM的以上特點,分析其對PCB在材料選擇、設計和工藝制程等方面的特殊要求,并通過對比各條件的產品性能數據給出應用于高性能THGEM制作的PCB解決方案。

1. 前言

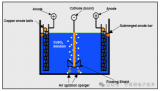

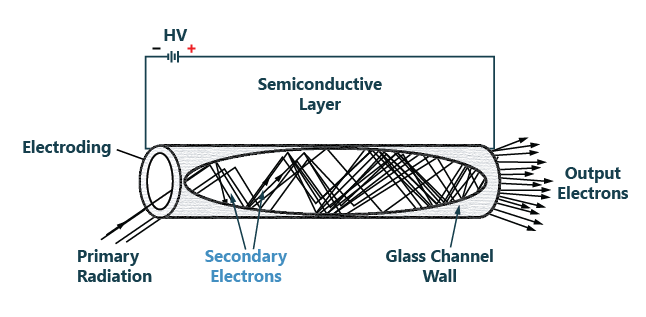

1997年,歐洲核子中心(CERN)的物理學家Fabio Sauli發明了氣體電子倍增器(Gaseous electron multiplier, GEM)[1],用于實現電子倍增,GEM探測器是微結構氣體探測器研發比較成功的一種。GEM的微孔結構在電勢差下能夠產生強大的電場,在充滿特殊工作氣體的環境下,若微孔周圍出現電離電子,孔內將發生電子雪崩倍增過程,從而實現信號的放大,進而實現對物理過程的探測(圖1)。

圖1 GEM實現電子雪崩原理示意圖

早期設計的GEM膜,其典型的結構參數為絕緣厚度50μm,孔徑70μm,孔間距140μm,銅厚3~5μm的聚酰亞胺雙面撓性板,采用的是化學掩膜腐蝕的工藝和方法制作而成的,其精度和成品率都很高,但成本也非常高。目前國際上只有歐洲核子研究組織(CERN)的工業控制和工程部(Industrial Controls & Engineering,EN-ICE),以及少數有專利授權的機構能提供此類GEM膜,如下圖2所示。

圖2 GEM的結構和切片圖

為了降低傳統GEM膜對技術和設備的要求,2004年以色列的物理學家Amos Breskin提出了厚GEM(THGEM)的概念[2],并利用工業PCB加工技術和設備制作了第一批厚GEM。所謂厚GEM,就是其結構參數比傳統GEM要大5~20倍,這不僅對技術、精度和設備的要求大大降低,而且比傳統GEM更結實耐用,同時制作的成本和對環境的要求均大大降低。厚GEM在增益、能量分辨等方面不遜于傳統GEM,甚至更好,但相應的代價則是位置分辨較低,其制作的成品率和性能穩定性比傳統GEM也差一些。但是厚GEM的成本低、結實耐用、增益高等突出特點在許多位置分辨要求不高的應用中,成為了顯著的優點,因此在國際國內均得到了長足的研究和發展。目前國外可以制作厚GEM的有歐洲核子中心(CERN)、意大利、以色列、美國、日本和韓國等國家,而國內可以從歐洲核子中心(CERN)的EN-ICE購買傳統GEM和厚GEM。

圖3 傳統GEM和厚GEM的結構參數、性能指標和工藝特點對比

國內厚GEM的研究大致開始于2006年,由于起步較晚,在厚GEM制作的技術成熟度和產品質量都較落后于國外厚GEM廠商。但是自2010年起,國內推進了產學研結合研究開發,中國科學院高能物理研究所與惠州市金百澤電路科技有限公司聯合研發了厚GEM的制作工藝,首次實現了國產化和工業化制作,并對厚GEM工藝和基材展開了廣泛深入的研究[3][4]。

2.THGEM的特性分析

良好的THGEM需要具備以下基本特點:

(1) 強電場——能在高電壓的施加下產生極強的電場,從而使帶電粒子獲得極高的能量增益;

(2) 高密度——在固定孔徑和中心間距比的情況下,孔徑和孔間距越小越好,可提高位置分辨率;

(3) 高耐壓——不產生電擊穿或打火現象,能在較高電壓(對應較高增益)下長時間穩定工作。

2.1 THGEM的強電場特性

THGEM的電場來源于頂層和底層銅面之間的電勢差,其電場強度由THGEM的施加電壓、孔徑、絕緣環尺寸和板厚共同決定,其通孔周圍電場分布示意圖如下圖4所示[5]。圖中越密集的部位,其電場強度越強,孔中央的電場強度最大。

圖4 THGEM通孔周圍電場分布示意圖

這種結構的電場往往伴隨著以下特性:

(1) 在結構不變的情況下,施加的電壓越高,電場越強。

(2) 在同樣的電壓下,通孔孔徑越小,孔中心電場越強。

(3) 在同樣的電壓下,介質層越薄,孔中心電場越強。

(4) 在同樣的電壓下,絕緣環尺寸越小,孔中心電場越強。

進一步地說,若要得到強電場的THGEM,其制作目標將是超薄、微孔、小絕緣環的雙面板。當然,單單只考慮強電場的要求也是片面的,還需要綜合以下各方面的要求。

2.2 THGEM的高密度特性

制作高密度通孔分布的THGEM,能夠為粒子探測提供足夠的位置分辨率進行粒子軌跡重建和成像。當通孔間距很大的時候,粒子探測的軌跡細節表現不夠充分,用于成像檢測只能得到十分模糊的畫面;當通孔間距非常細微時,粒子探測的軌跡細節更豐富了,而且成像檢測能得到十分清晰的圖像,如下圖5和圖6所示。通常以200um和100um為分界線,>=200um為普通分辨,<100<200um為較好分辨,<=100um為高分辨。

圖5 粒子軌跡探測示意圖

圖6 夾縫的粒子成像

然而高密度的通孔分布會導致另外一個問題,那就是通孔分布過密將使通孔加工的孔位精度極限不斷攀升。如下表1所示[6],可知過高的孔分布密度必然需要更高的加工定位精度,如圖7所示為設備加工精度不夠導致的孔位偏移,這樣的情況往往會導致電場強度分布不均勻,從而影響粒子獲得增益的效果。

表1 孔位精度要求與通孔密集程度的關系

圖7 孔位精度無法滿足通孔高密度分布

2.3 THGEM的高耐壓特性

由于THGEM孔內需要形成很強的電場,強電場往往需要很高的工作電壓來實現,通常逼近其短路極限,這樣容易面臨打火或電擊穿的情況。如下圖8所示,THGEM在不同的混合氣體下工作,工作電壓越高,其粒子獲得的增益越大,效果越好。圖9展示了THGEM在長達100小時連續工作中的粒子增益情況,一直維持在較高的增益水平,未出現明顯波動。可知高能粒子測試中對THGEM的耐壓性要求極高,若THGEM耐壓較差,將嚴重影響其性能和實際應用。

圖8 THGEM工作電壓與增益的關系

圖9 THGEM的增益穩定性測試

3.THGEM的PCB設計

3.1 板材選擇

3.1.1 介電強度(dielectric Breakdown)

THGEM耐高壓失效的表現之一就是電擊穿,對于在高電壓下工作的THGEM,其電擊穿的可能性有兩種形式,一種是介質的固體電擊穿,另一種則是通孔內工作氣體的氣體電擊穿。

由于THGEM必須工作在某種特定參數的氣體中,故不考慮改變氣體的介電強度,但對固體的介電強度的要求則是必須比氣體的介電強度要大,才能確保THGEM能在介電強度最高的條件下正常工作。

表2 一些材料的介電性能(1atm環境)

上表中左半部分為一些氣體材料相對介電強度,包括用于電子倍增環境的二氧化碳,還有用于輸電設備大型斷路器的高介電強度氣體六氟化硫。將上表右半部分的常見固體材料與氣體材料對比,在標準大氣壓環境下,顯然常見固體的介電強度往往是大于氣體的,其中PTFE、FR-4和PI是PCB的常用材料,這表明了PCB板材料通常都不會比氣體更早被擊穿。再從材料成本考慮,顯然用FR-4和PI材料制作THGEM是比較經濟合適的。

3.1.2 銅箔選擇

在勻強電場的結構中,電介質的擊穿電壓存在著隨電極面積增大而降低的情況,這往往是由于電介質的材料存在雜質或缺陷,又或者電極表面粗糙,從而導致局部電場有一定概率增強,使擊穿電壓下降。一旦電極的面積增加,其出現局部電場不均勻的概率也會增大。

而THGEM正是大面積的勻強電場結構,作為電極的銅層,往往有著很多細小而粗糙的銅牙(圖10),這將非常不利面積超大的THGEM制作,因此THGEM的制板材料以VLP(超低輪廓)銅箔覆銅板最佳(圖11)。此外由于VLP銅箔的表面粗糙度低,在蝕刻時可以較為徹底地去除基材表面的銅層,而且還能得到十分平滑的銅層邊緣,非常利于制作出光滑的絕緣環。

圖10 銅牙深入樹脂基材

圖11 低表面粗糙度的VLP銅箔

3.2 結構設計

3.2.1 通孔

對于通孔的加工,這里給出THGEM常用的三種加工方式。第一種方式是基材蝕刻[7],這是傳統GEM的通孔加工方式,可以加工出最窄為50μm的通孔。第二種是機械鉆孔,通常最小加工孔徑為150mm。第三種是激光鉆孔,通常最小加工孔徑為100mm。下表3為三種通孔加工方式的對比,可以明顯看出其優劣。

表3 三種不同的GEM通孔加工方式對比

顯然采用激光鉆孔的方式加工通孔既可廣泛適用多種板材,又具備較高的通孔加工效率和孔位精度,而且相對成本也較低,應用于THGEM的通孔加工十分理想。并且前面已經分析過,越小的孔徑能使整板通孔的分布更密集,同時也能使孔內的電場越強。因此要得到性能較好的THGEM,其通孔孔徑設計約100~200μm也是較優的方案,并且通常板厚與孔徑應當近似保持1:1關系對增益和能量分辨均較優。

3.2.1 絕緣環與孔間距

對于完成通孔制作的雙面板,在施加高電壓后也能產生電場實現THGEM的功能,那么絕緣環存在的意義在哪?實際上,這里涉及到THGEM耐高壓失效的另一種情況——爬電效應。

即便對THGEM處理得再干凈,其通孔孔壁表面多多少少會存在一些灰塵,而且孔壁并非完全光滑,因此孔壁表面在不斷的反復放電過程中會引起表面碳化,最終使絕緣失效,如圖12所示。

圖12 絕緣失效過程示意圖

盡管我們不能完全杜絕這樣的情況發生,但可以引入電氣領域對爬電效應的處理方式——提升爬電距離,而絕緣環的設計正好就是通過增加爬電距離來達到縮減爬電效應的目的。顯然在固定的孔徑下,絕緣環尺寸越大,越能有效避免爬電效應的發生,如下圖13所示。

圖13 無絕緣環爬電距離A < 有絕緣環爬電距離B+C+D

然而絕緣環的尺寸并非越大越好,當絕緣環尺寸越大,孔中心的電場強度就會越小,于是再通過提升電壓的方式增強孔中心的電場強度反而會提升擊穿或爬電的概率,不利于THGEM的工作穩定性。由于電場是由THGEM表面銅層形成的,孔與孔之間的最小金屬間距也需要考慮,再加上孔間距也要求盡可能地小,這同樣決定了絕緣環不應該過分擴大。

如圖14所示為55μm孔徑的無絕緣環THGEM的電場線分布仿真圖[8],可以看到使帶電粒子在孔內繼續獲得電場加速的電場線邊緣距基材邊緣為12μm。這意味著在這種直立通孔的結構下,通過較小電壓獲得完整帶電粒子加速的THGEM的絕緣環寬度設為12μm最為理想。此外還可以看到金屬環對孔內電場有作用的范圍僅距離邊緣14μm,即理論上孔與孔之間的金屬環至少要滿足28μm才能使孔內容納絕大部分的電場。而最終能收束到孔內的電場線距離銅層邊緣只有27μm,理論上在這個范圍之內的帶電粒子都能通過孔內的電場加速。

圖14 THGEM電場線仿真圖

圖15 100μm孔徑的理想THGEM設計

借鑒上述對邊緣電場強度分析,同時忽略環狀金屬電場對邊緣電場可疊加性影響,將以上理論分析套用在孔徑為100μm的THGEM設計。則絕緣環寬度設計為12μm,沿金屬環邊緣的電場收束寬度設計為27μm;同時為了能使整個THGEM板面的帶電粒子都能得到加速,可以通過用正六邊形輔助計算出孔與孔之間的金屬寬度應為30μm,剛好滿足28μm的金屬邊緣對孔內電場的作用范圍設計,于是可得如圖15所示的理想THGEM結構設計。

4.THGEM產品的制程與性能對比

4.1 制程分析

THGEM的實質是雙面板,由于THGEM無需上下層導通,因此無需進行孔金屬化,而且無需進行阻焊印刷和字符噴印,聽起來似乎只是做下線路鉆個孔就能簡單完成的PCB,然而一旦了解其加工參數后就能明白它的不凡之處。

盡管THGEM的重點在于通孔和線路加工,但對這兩個工序卻有著極高的精度要求和制程能力控制要求。上文已述THGEM的加工方式除了基材蝕刻,還有機械鉆孔制程和激光鉆孔制程。這兩種制程的在通孔和線路加工方面的優劣對比如表4所示。

表4 機械鉆孔制程與激光鉆孔制程的優劣

從上表4可以看出,機械鉆孔制程更適合小面積、孔密集度不高的THGEM加工,以此可加工出品質極佳THGEM產品。而激光鉆孔制程主要應用于高密集的大面積THGEM加工,盡管品質比機械鉆孔制程的稍差,但憑借其極高的產品分辨率和極快的通孔加工速度,能拯救機械鉆機于產能癱瘓的危難之中。圖16為板厚1mm、孔徑0.5mm、絕緣環尺寸100μm、孔中心間距0.8mm、整板尺寸500mm*500mm,通孔數量高達43萬的機械鉆孔制程THGEM板! 而圖17為板厚0.1mm、孔徑0.1mm、絕緣環尺寸20μm、孔中心間距0.3mm、整板尺寸530mm*530mm、通孔數量更是高達320萬的激光鉆孔制程THGEM板!

圖16 5002mm2級機械鉆孔制程THGEM

圖17 5002mm2級激光鉆孔制程THGEM

4.2 性能對比

完成THGEM產品的制作后,用于衡量其性能的最重要的一個指標便是帶電工作下的增益量。前文已述絕緣環尺寸是影響增益和工作電壓的關鍵因素,如圖18所示為同樣板厚下,三種不同絕緣環尺寸THGEM在氬氣和二氧化碳混合氣體中的耐電壓和增益表現。

圖18 三種不同絕緣環寬度的的增益效果對比

圖18中的絕緣環寬度為0μm的曲線,盡管可以在很低的電壓下獲得增益,但電壓提升區間很小,增益還沒到接近極限值THGEM就已經發生打火,不能正常工作。而具有絕緣環寬度為20μm和70μm的曲線,都能接近增益極限值,而且絕緣環越小,獲得增益的起始工作電壓也越小。這也表明隨著絕緣環的增大,THGEM的耐壓性將得到提升,而增益也相對提升了。但由于結構限制,增益存在一定極限,當電壓足夠高時,施加的電壓再高也無法顯著提升增益。因此絕緣環的存在是必要的,而且其環寬應在適當的范圍,才能充分發揮THGEM強電場高增益的性能。

5.總結

THGEM產品的主體盡管是PCB,卻表現出與常規PCB不一樣的應用特性。相比常規PCB運用其線路布局方案實現電路科學領域的電能電信號輸送,THGEM則是充分利用了PCB的物理結構實現了高能物理領域的電子倍增功能。同樣的材料和結構,通過運用不同的原理使產品功能具有極大的差異化,這不禁讓人思考未來PCB的發展還具有多少種可能性,也許這就是學科交叉融合給予我們的又一次深刻啟示。

參考文獻

[1] F. Sauli, “GEM: A new concept for electron amplification in gas detectors”, Nucl. Inst. & Meth. A, vol.

386, issues 2–3, 21/2/1997, pp. 531–534.

[2] R. Chechik, A. Breskin, C. Shalem et al. Nucl. Instrμm. Methods A, 2004, 535: 303-308

[3] Yuguang Xie et al., “Development of Au‐coated THGEM for Single Photon, Charged Particle, and Neutron Detection”, NIMA 729 (2013) 809–815

[4] X. Zhang, S. Niu, Y. Xie* et.al., “Study of new substrate based THGEMs with low neutron scattering and low radioactivity”, 2015 JINST 10 P10043

[5] 朱鵬飛, 葉雁, 鐘杰, 朱巍. GEM氣體探測器研究概述[J]. 高能量密度物理, 2010, 3~4.

[6] 唐宏華, 石學兵, 陳春, 陳裕韜. 一種超高精度同心環PCB的制作工藝探討[J]. 印制電路信息, 2013, 248.

[7] S. Duarte Pinto et al., A large area GEM detector. IEEE-NSS 2008 conference record, pp. 1426–1432.

[8] M. Villa et al., Progress on large area GEMs. Journal of Instrumentation, 2011, 628(1):182-186

-

電子倍增器

+關注

關注

0文章

3瀏覽量

1132

發布評論請先 登錄

Qorvo?推出高輸出功率倍增器QPA3311和QPA3316,加速DOCSIS? 4.0向更智能高效演進

Qorvo高輸出功率倍增器QPA3311和QPA3316,加速DOCSIS?4.0向更智能高效演進

國巨電阻的厚膜技術:如何實現高精度與低成本?

請問DLP6500FYE像素倍增器和不同英寸的DMD或DLPC之間的通信協議是否兼容?

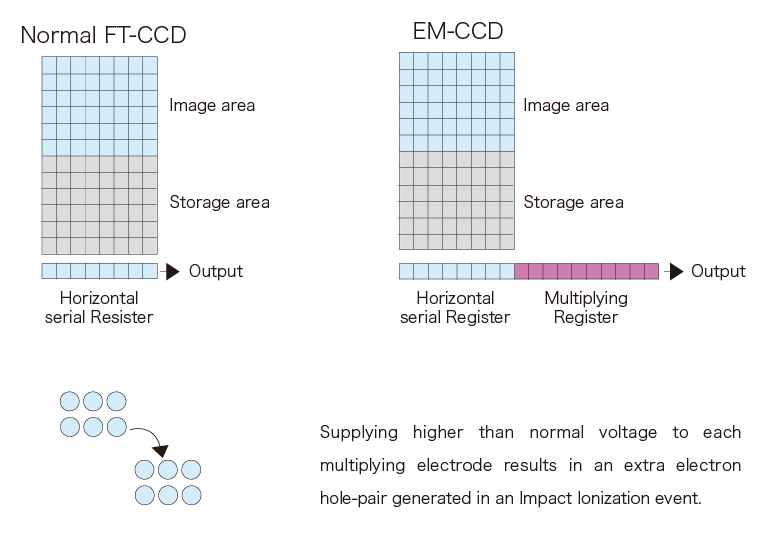

電子倍增CCD圖像傳感器(EM-CCD)

技術分享:應用于厚型氣體電子倍增器的高耐壓PCB研究

技術分享:應用于厚型氣體電子倍增器的高耐壓PCB研究

評論