在全球數(shù)字經(jīng)濟時代,制造業(yè)轉型升級勢在必行,一系列政策和措施正在加速推進我國智能制造發(fā)展,各行業(yè)制造企業(yè)都在積極探索智能制造的應用以及智能工廠的建設。越來越多的制造企業(yè)開啟了智能工廠建設的征程,然而,在一大批樣板智能工廠不斷涌現(xiàn)的同時,還有很多制造企業(yè)對于智能制造存在諸多認識與實踐中的誤區(qū),推進智能工廠建設還需呼喚“理性”。

很多制造企業(yè)在進行智能工廠規(guī)劃時,存在著重自動化、輕數(shù)字化,重單機自動化、輕系統(tǒng)柔性化,重局部改造、輕整體優(yōu)化,重單元系統(tǒng)應用、輕整體規(guī)劃與系統(tǒng)集成,重建設、輕運維,重數(shù)字化設計、輕數(shù)字化仿真與優(yōu)化,重信息系統(tǒng)應用、輕數(shù)據(jù)價值體現(xiàn)和管理改善,重顯示度、輕實用性等等誤區(qū)。

不少企業(yè)盲目追求無人工廠、黑燈工廠、機器換人,不惜重金打造豪華版的智能工廠,各種智能裝備和信息系統(tǒng)要一應俱全,購買知名品牌的BI、ERP、PLM、MES、SRM、ESB、生產(chǎn)及物流仿真系統(tǒng)、自動立體庫、AGV、自動化產(chǎn)線、生產(chǎn)指揮中心等,建立專門智能制造展廳、車間現(xiàn)場的參觀通道、示范生產(chǎn)線等等,最終,導致智能制造的推進結果達不到預期,智能工廠只是看上去很美。下面和大家分享關于智能制造領域輕與重7個誤區(qū):

誤區(qū)一:重自動化,輕數(shù)字化

當前,制造企業(yè)面臨著巨大的人力資源成本壓力和招工難等問題,因此,很多離散制造企業(yè)積極進行生產(chǎn)線的自動化改造。一部分重復性較高的工位,由企業(yè)提出工藝需求,選擇非標自動化集成商提供專用的自動化設備,完成諸如擰螺絲、裝配、焊接、打標、檢測等特定工序,從而替代人工,實現(xiàn)少人化。

乍一看很多生產(chǎn)線挺先進,但仔細研究,卻發(fā)現(xiàn)一方面很多企業(yè)的自動化產(chǎn)線還是只能適應單一品種,柔性不強;另一方面,很多企業(yè)還是不夠重視設備聯(lián)網(wǎng)和產(chǎn)線數(shù)據(jù)采集,難以真正實現(xiàn)生產(chǎn)過程的可視化與透明化,管理人員還難以及時、準確地了解生產(chǎn)現(xiàn)場的實時狀況。流程制造企業(yè)的生產(chǎn)線普遍應用了自動化控制系統(tǒng),但數(shù)字化技術的應用也相對滯后,也存在與自動化系統(tǒng)脫節(jié)的問題。

企業(yè)在推進智能制造的過程中,一定要自動化與數(shù)字化并重,自動化是基礎,通過數(shù)字技術的應用真正創(chuàng)造價值。

誤區(qū)二:重單機自動化,輕系統(tǒng)柔性化

很多制造企業(yè)非常重視購買數(shù)控加工中心或者鈑金加工設備,不少企業(yè)還配備了上下料的工業(yè)機器人,但是往往還是單機自動化,還沒有應用柔性制造系統(tǒng)或柔性制造單元,生產(chǎn)過程中還需要人工搬運,導致產(chǎn)生在制品庫存,高端智能裝備的效率較低。

而國際領先企業(yè)已經(jīng)開始應用柔性制造系統(tǒng),實現(xiàn)了機加工和鈑金加工的全自動、無人化地加工不同的零件。

機加工FMS包括若干臺加工中心、機器人去毛刺單元、清洗單元、軌道輸送車等設備和控制軟件,配備了立體貨架,放置工件和工裝,可以完成從粗到精的全自動加工;鈑金加工的FMS系統(tǒng)則可以實現(xiàn)從鈑金下料、沖孔、折彎到焊接等整個鈑金制造工藝。

隨著自動化、數(shù)字化和檢測等技術的發(fā)展,近年來FMS系統(tǒng)的技術已經(jīng)逐漸成熟,成為離散制造企業(yè)提升生產(chǎn)效率的必然選擇。

誤區(qū)三:重局部改造,輕整體優(yōu)化

很多企業(yè)十分注重對瓶頸工位或消耗人工較多的工位進行自動化改造,推進“機器換人”。這種方式雖然能夠減少人工,提高單個工位的效率,但是對于提升生產(chǎn)線的整體效率意義不大,而且往往會將瓶頸工序轉移到其它工位。

正確的方式是基于工業(yè)工程的理念,利用價值流圖等方法,根據(jù)生產(chǎn)的產(chǎn)品類型、產(chǎn)量、批量、制造工藝、產(chǎn)能、生產(chǎn)節(jié)拍和在制品物流傳輸方式,對產(chǎn)線進行整體優(yōu)化。同時,從實現(xiàn)自動化加工與裝配的角度來對制造工藝進行優(yōu)化,以降低自動化改造的難度,盡量滿足多種變型產(chǎn)品的生產(chǎn)與裝配。

誤區(qū)四:重單元系統(tǒng)應用,輕整體規(guī)劃與系統(tǒng)集成

歷經(jīng)數(shù)十年的應用,工業(yè)軟件的功能不斷細化,在制造企業(yè)中覆蓋的業(yè)務越來越廣,企業(yè)應用的信息系統(tǒng)越來越多。

很多企業(yè)往往是為了解決某一個或一類問題,滿足某個業(yè)務部門或者某個業(yè)務流程的需求而建設一套信息系統(tǒng),“頭痛醫(yī)頭”,缺乏整體規(guī)劃,導致系統(tǒng)之間功能重疊、邊界模糊、數(shù)據(jù)來源多樣等問題。

例如,某企業(yè)先導入了ERP系統(tǒng),后來由于生產(chǎn)現(xiàn)場細化管理,導入了MES系統(tǒng),之后由于需要對倉庫進行精細化管理,引入了WMS,三個系統(tǒng)都有物料管理功能,由此帶來一些單據(jù)需要在不同部門多個系統(tǒng)之中重復錄入,同一個數(shù)據(jù)在不同系統(tǒng)之中多頭管理,導致工作效率低、數(shù)據(jù)不一致等問題。各類信息系統(tǒng)越上越多,功能越來越復雜,但是信息孤島林立,很多數(shù)據(jù)需從系統(tǒng)中導出、處理、再導入另一系統(tǒng)中,需要到多個系統(tǒng)進行查詢,才能獲取有效信息。

數(shù)據(jù)變更時,不能及時從接收變更的源頭系統(tǒng)傳遞到其它關聯(lián)系統(tǒng)。企業(yè)的運營效率卻沒有提升,甚至反而下降,投資回報率不高。

誤區(qū)五:重建設,輕運維

制造企業(yè)在智能制造推進過程中,普遍存在重建設、輕運維的問題。在系統(tǒng)采購和實施階段,企業(yè)會展開需求分析、系統(tǒng)評估、可行性分析和招標選型,重大項目高層領導也會參與到?jīng)Q策過程,投入大量的人力、物力和財力。但在系統(tǒng)上線以后,卻缺乏持續(xù)的運維,應用軟件多年不進行維護和升級,系統(tǒng)功能與實際業(yè)務流程的匹配度差距越來越大,系統(tǒng)價值難以發(fā)揮;自動化產(chǎn)線也存在不及時維護保養(yǎng),故障率高等問題。

企業(yè)的發(fā)展是動態(tài)變化的,唯一的不變就是變。企業(yè)在信息系統(tǒng)選型時,需要充分考慮系統(tǒng)的柔性化、平臺化、可配置和可擴展;同時,企業(yè)也需要及時對系統(tǒng)進行維護升級,企業(yè)的IT團隊要能夠及時根據(jù)企業(yè)需求的變化,對信息系統(tǒng)進行重新配置,盡量減少語言級的二次開發(fā),注重IT治理。

誤區(qū)六:重數(shù)字化設計,輕數(shù)字化仿真與優(yōu)化

近年來,制造企業(yè)在產(chǎn)品研發(fā)方面的投入持續(xù)增加,購買了三維CAD、CAE等軟件,但是,大部分企業(yè)還是重產(chǎn)品開發(fā)、輕研究,主要還是根據(jù)客戶的訂單需求進行產(chǎn)品設計,對于前沿技術的研究與探索不夠。在系統(tǒng)應用方面,數(shù)字化設計軟件應用十分廣泛,部分企業(yè)已經(jīng)延伸到數(shù)字化工藝,但是對于仿真技術的應用還停留在初級階段,主要進行運動仿真、結構和流體仿真與驗證,尚未實現(xiàn)仿真驅動設計和多物理場的仿真分析和優(yōu)化設計,仿真應用不成體系,缺乏對仿真規(guī)范、仿真流程、材料數(shù)據(jù)庫的管理,仿真人員沒有建立專門的組織,仿真軟件的價值遠未充分發(fā)揮。

在國際先進制造企業(yè)中,仿真已成為提升產(chǎn)品研發(fā)能力,改進制造工藝,提高產(chǎn)品性能和可靠性的重要手段。

企業(yè)在推進智能制造的過程中,一定要數(shù)字化設計與數(shù)字化仿真與優(yōu)化并重,數(shù)字化設計是仿真的基礎,應用數(shù)字化仿真與優(yōu)化技術來提升產(chǎn)品性能;同時,在仿真技術應用過程中需要注重仿真規(guī)范和標準、仿真流程、仿真結果的分析和利用,實現(xiàn)仿真知識管理。

誤區(qū)七:重信息系統(tǒng)應用,輕數(shù)據(jù)價值體現(xiàn)和管理改善

很多制造企業(yè)在數(shù)字化轉型的過程中已經(jīng)應用了諸多信息系統(tǒng),但系統(tǒng)應用的效果和發(fā)揮的價值卻參差不齊。一方面,雖然企業(yè)信息系統(tǒng)的應用領域不斷拓展,但企業(yè)對系統(tǒng)的數(shù)據(jù)本身缺乏分析,數(shù)據(jù)的價值未得到充分挖掘,難以支撐企業(yè)決策;另一方面,企業(yè)想借助信息系統(tǒng)去管理大部分的業(yè)務問題,但建設信息系統(tǒng)時,卻忽略了企業(yè)本身所需要執(zhí)行的管理改善,業(yè)務管理的規(guī)范和標準很不完備,造成系統(tǒng)的應用效果未達到預期。

一些優(yōu)秀的制造企業(yè)在信息系統(tǒng)選型之前,除了必要的業(yè)務現(xiàn)狀調研、需求分析等工作外,還會對企業(yè)的業(yè)務流程進行梳理和優(yōu)化,包括營銷模式、研發(fā)過程管控、生產(chǎn)運營體系、物流供應體系等,通過建立組織、完善制度、輸出改善措施和行動細則,來支撐整個系統(tǒng)的建設,真正的做到“管理先行、業(yè)務驅動”。在應用系統(tǒng)的基礎上,通過BI決策分析對數(shù)據(jù)內涵的價值進行挖掘和分析利用,對各類業(yè)務進行前瞻性預測及分析,并實現(xiàn)戰(zhàn)略分解和運營監(jiān)控,為企業(yè)各層級的決策提供有力支撐。

總之,推進智能制造是一個長期的過程,不要期望“畢其功于一役”,制造企業(yè)需要建立“打持久戰(zhàn)”的決心。智能制造推進是一個十分復雜的系統(tǒng)工程,涉及到多個領域的技術,技術本身也在不斷創(chuàng)新和發(fā)展,因此,不僅需要系統(tǒng)地進行規(guī)劃,在規(guī)劃落地執(zhí)行過程中,也要根據(jù)企業(yè)的實際經(jīng)營狀況對規(guī)劃滾定;制造企業(yè)必須本著務實求真的態(tài)度,既要考慮系統(tǒng)的先進性,更要考慮實用性;制造企業(yè)既要建設好自身的專業(yè)團隊,又要適時引入專業(yè)的咨詢服務機構和數(shù)字化、自動化解決方案提供商作為戰(zhàn)略合作伙伴。

-

智能制造

+關注

關注

48文章

5856瀏覽量

77567 -

智能工廠

+關注

關注

3文章

1074瀏覽量

43143

原文標題:關于智能制造領域輕與重的七大“誤區(qū)”

文章出處:【微信號:ZS-IOT,微信公眾號:中山市物聯(lián)網(wǎng)協(xié)會】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

焊點總“牽手”短路?SMT 橋連七大成因與破解之道

你知道電感的七大關鍵參數(shù)嗎?

熱重分析儀在能源領域中的應用

合科泰南充智能制造基地正式投產(chǎn)

別被過時認知誤導!打破關于TSN的7大認知誤區(qū)

熱重分析儀在化工領域的應用

DFT的常見誤區(qū)與解決方案

揭秘注塑機快速換模的七大步驟,助力智能制造升級

科大訊飛發(fā)布訊飛星火4.0 Turbo:七大能力超GPT-4 Turbo

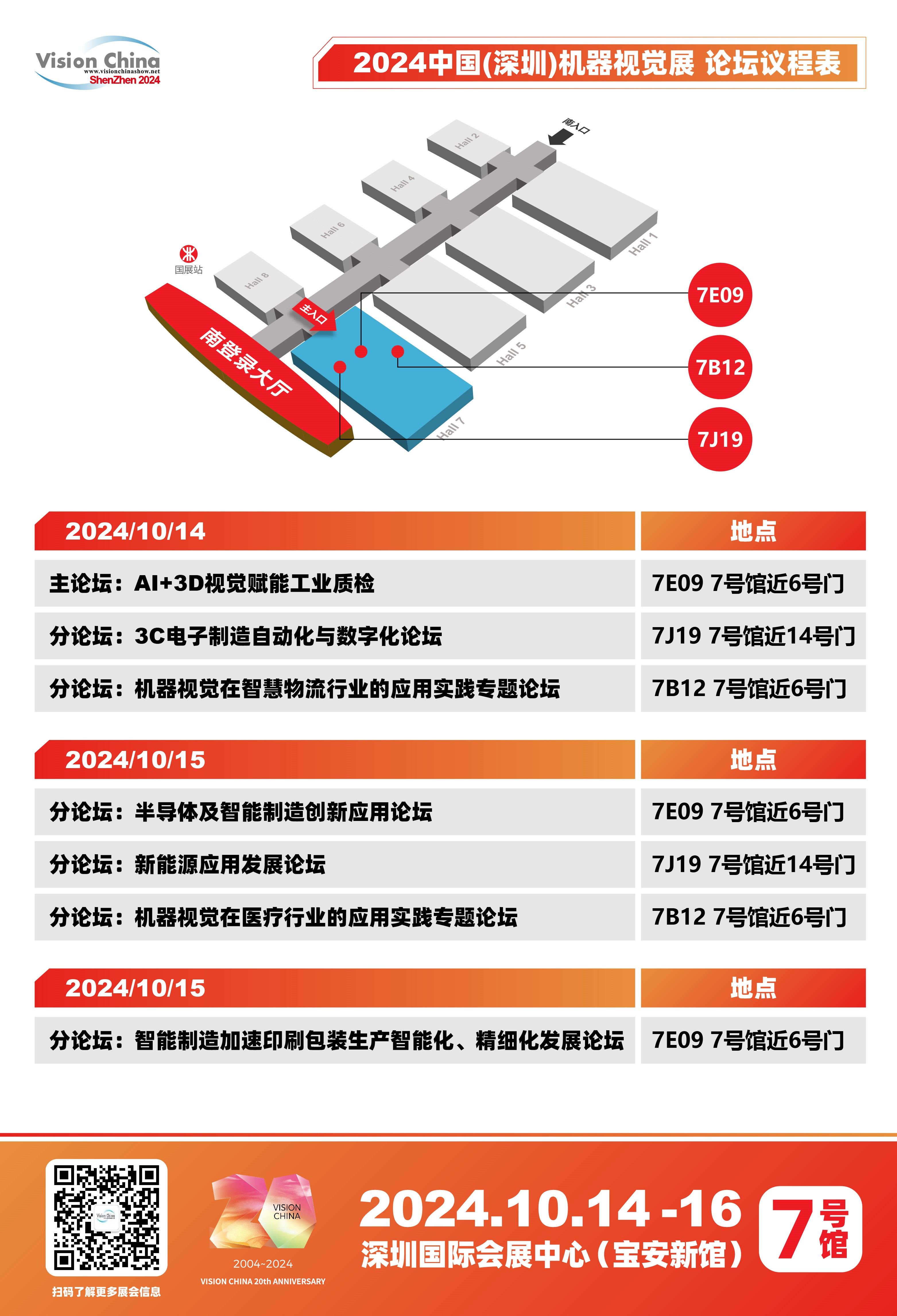

VisionChina2024(深圳)七大議題引領視覺技術跨界融合,部分論壇議程搶先看!

和普威視雷視融合智能周界防范系統(tǒng)

關于智能制造領域輕與重的七大“誤區(qū)”

關于智能制造領域輕與重的七大“誤區(qū)”

評論