作為PCB組裝制造的關鍵類型,SMT(表面貼裝技術)組件由于其能夠減少材料,勞動力和時間成本以及高可靠性的優點而在電子工業中得到廣泛應用。高頻。到目前為止,SMT組裝已經應用于幾乎所有行業,包括航空航天,醫療保健,計算機,電信和汽車,大大提高了人們的生活和電子產品的可靠性。

然而,一枚硬幣有雙方。 SMT組件驅動電子產品具有更高的可靠性和完整性,而如果在SMT組裝過程中出現某些問題,最終產品質量往往會下降。自2005年PCBCart成立以來,質量一直是我們業務的核心目標,由于十多年電子制造經驗的積累,我們的工作室總結了一些提高SMT裝配質量的有效措施。

影響SMT組裝產品質量的原因

SMT組裝的整個過程主要包括焊膏印刷,貼裝,焊接和檢查其中焊膏印刷,放置和焊接在列表中排名靠前。

?焊膏印刷過程中出現的缺陷

作為SMT組裝過程的開始,焊膏印刷在確定PCB和最終產品的質量方面起著直接作用。如果在焊膏印刷期間沒有應用嚴格的控制,則可能在后面的SMT組裝過程中引起焊球。例如,未潤濕會導致金屬顆粒被氧化,或者由于焊膏不足,金屬顆粒可能會受到不規則形狀的影響。否則,由于溶劑閃蒸或金屬顆粒氧化,可能會引起焊球。

?放置過程中出現的缺陷

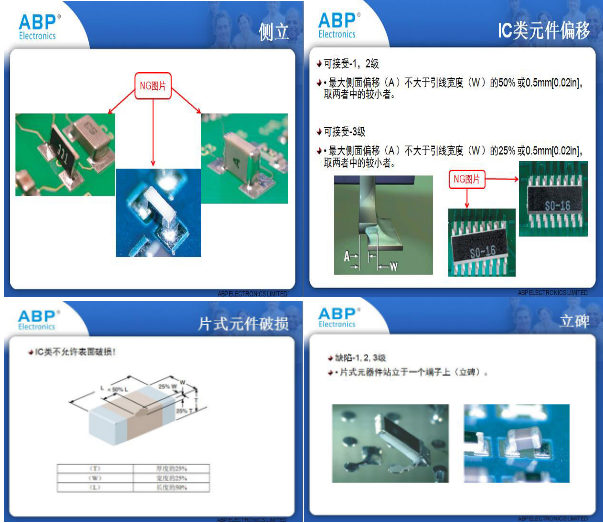

放置,也稱芯片安裝,就SMT組裝而言,被認為是最復雜的制造步驟,因此放置水平表明SMT組件制造的性能。因此,芯片安裝的質量代表SMT的水平。然而,缺陷往往主要在該步驟中引起,導致制造設備的最高缺陷率。例如,由于執行不良,可能會發生缺失的組件;由于組件供應商發生錯誤,可能會引起組件的錯誤定位;或者,錯誤對齊可能導致錯位。

?焊接過程中出現的缺陷

焊接是指器件粘在PCB板上的過程通過熔化金屬焊料,將被冷卻并在完成粘合時變硬。焊接最大程度地影響電子產品的性能,因此焊接質量的提高為產品性能保證奠定了基礎。在整個焊接過程中,必須考慮所有基本元素,包括表面清潔度,焊接溫度設置和焊接質量。在SMT組裝制造過程中在回流焊接過程中引起的頂部缺陷是焊球,其是通過回流焊接在部件表面上引起的小金屬顆粒。焊球可能使IC(集成電路)短路,直接導致組裝電路失效。此外,如果較小的PCB必須經過二次焊接,由于滾動焊球或整個電路板或產品將被燒毀,也會在電路板上引起短路。

除上述之外SMT組裝過程中的缺陷原因,成本控制或清潔不充分也會導致PCB性能下降。電路板表面有太多殘留物會使焊接接頭遠離光潔度。

在制造過程中提高SMT組裝產品質量的措施

根據影響SMT組裝產品質量的原因,可以總結一些措施,以提高制造過程中SMT組裝產品的質量。

措施#1:焊膏印刷技術和質量管理

在SMT組裝方面,焊膏在組裝生產中起著關鍵作用。畢竟,采用SMT組裝的電子產品中70%的質量缺陷是由低質量焊膏印刷造成的。因此,提高焊膏印刷性能是提高SMT組裝制造質量的重要措施。具體而言,可以根據焊膏質量,模板放置和打印參數設置進行測量。

結果

a。焊膏質量

在應用之前,應將焊膏放入溫度為5℃的冰箱中,并且在準備參與制造之前不能將其取出。一旦焊膏含有過多的水分,就會由于蒸發而容易引起飛濺,這將進一步導致焊球的產生。此外,在應用之前,焊膏容器應在室溫下打開,其溫度應自然升高。焊膏的最佳使用溫度約為20℃,濕度為30%至50%。因此,在SMT組裝生產環境中必須嚴格控制溫度和濕度。

b。模板放置

模板應根據其上指示的標記正確放置。在打印之前,通常通過打印設備自動實現對齊,因此適當的對齊參數設置有助于提高打印質量。

c。打印參數設置

在焊膏印刷過程中,如果刮刀移動得太快,焊膏上的焊膏就會太少,導致缺陷,反之亦然。刮刀的最佳移動速度應為12至40mm/s。應適當設置刮擦壓力,因為過大的刮擦壓力會使焊膏擠出而發生塌陷,而刮擦壓力太小會使焊膏滑落導致模板污染。另外,應適當設定刮刀路徑和分離速度。過長的刮刀路徑會降低制造效率,分離速度對影響焊點形狀起著至關重要的作用,對影響焊接質量起著決定性作用。

測量:貼裝技術和質量管理

貼裝技術是表面貼裝技術的核心。此外,隨著組件和設備變得越來越小型化,PCB組裝必須面對日益增加的復雜性和更高水平的技術。芯片安裝取決于芯片安裝器,具有快速拾取和快速放置的特點。貼裝質量取決于元件選擇,安裝位置和安裝壓力。例如,元件識別是通過芯片安裝器通過元件尺寸實現的,因此微小的差異可能會引起元件錯位,最終會導致橋接缺陷。就放置壓力而言,壓力太小可能導致部件的極高,而過高的壓力可能導致焊膏塌陷,這將引起部件損壞和錯位。此外,元件位置必須是正確的,以便元件可以精確地粘在板上的相應位置上。一旦超過公差,必須在手動調整后實施二次焊接。

措施:焊接技術和質量管理

回流焊接性能決定了PCB的性能和質量。如果PCB在焊盤,模板,板厚等方面存在不適當的設計,則會遇到一些缺陷,包括橋接,缺少元件和焊球。溫度曲線應科學設定,四個溫度階段用于回流焊接,預熱,升溫,回流和冷卻。預熱和升溫的目的是將溫度升高到60到90秒內的調節溫度,這不僅減少了對PCB和元件的熱沖擊,而且使熔化的焊膏也部分揮發。此外,由于快速升溫,預熱和升溫可以阻止溶劑飛濺,從而可以禁止焊球。此外,模板應設計成具有適當的厚度和開口尺寸。一般來說,模板開口面積應該是PCB上焊盤面積的90%。

所有措施都由PCBCart SMT工藝工程師總結,因為他們有十多年的工作經驗和對產品可靠性的嚴格要求。

-

smt

+關注

關注

42文章

3024瀏覽量

71555 -

PCB打樣

+關注

關注

17文章

2977瀏覽量

22391 -

華強PCB

+關注

關注

8文章

1831瀏覽量

28486

發布評論請先 登錄

為什么說“AOI檢測”是SMT焊接質量的把關者?

SMT來料質檢:確保電子生產質量的關鍵

SMT技術:電子產品微型化的推動者

SMT車間管理與質量控制技術(續完

無鉛化SMT質量檢測技術

影響SMT組裝產品質量的原因及提高SMT裝配質量的有效措施

影響SMT組裝產品質量的原因及提高SMT裝配質量的有效措施

評論