? ? ? ? ?根據鋰電池的原理及特點確定正確的充電模式,利用微控制器對鋰電池包的整個充電過程進行智能化管理,在充電過程中實時采集充電電流、電壓及溫度信息,動態調整充電電流。核心是智能控制系統和功率轉換系統,同時兼具智能報警、溫度自動調節、實時監測、充電保護等多種功能。實驗表明,所設計的智能充電器安全可靠,具有廣闊的應用前景。

鋰電池因其具有體積小、容量大等特點,在便攜設備領域得到了廣泛應用。由于鋰電池的能量密度較高,難以控制其安全性,過充、過放、溫度不適宜都會影響充電的安全及電池的壽命 因而要求充電器具有合理的充電模式及溫度調整系統。不恰當的充電模式會影響鋰電池的壽命,嚴重的會引起爆炸,因此鋰電池的正確充電至關重要。傳統充電器往往采用全模擬控制電路,無法保證充電過程的安全、準確。

本文給出一種基于單片機控制的鋰電池智能充電器,專門用于 5 節鋰電池串聯的電池包充電。所設計的充電器具有低功耗、低成本、快速安全的特點,可有效避免傳統充電器的充電隱患,提高鋰電池的使用壽命。

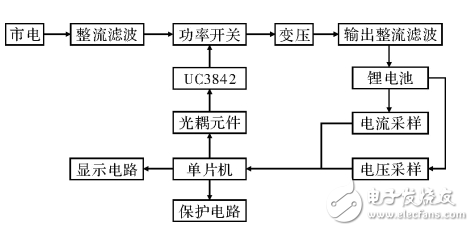

1、系統結構

充電器主要包括功率轉換模塊和智能控制模塊。

功率轉換模塊是將交流市電經過整流濾波轉換為直流電,再經過 PWM 式 DC - DC 變換器,實現動態可調節電壓的輸出。智能控制模塊以單片機為核心,通過對充電電壓、電流及溫度的采集,根據單片機內部設置的控制算法及外圍調整電路,動態調整 PWM 調節器輸出的占空波形,從而實現對充電電壓的智能管理。

圖1 系統結構框圖

2、硬件電路

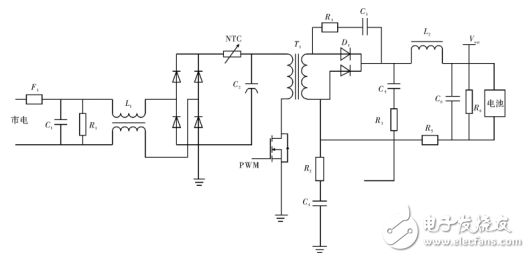

2.1電源電路

充電器電源主電路采用正激式,包括濾波整流電路、PWM 變換器、輸出電路,如圖 2 所示。電源進線端的 R、C、L 是為了濾除電網的干擾。充電器接通電源時,電容吸收紋波,平滑電壓波形。充電器僅在市電正弦半波瞬時值大于電容直流電壓時充電,且充電頻率是低頻的,放電頻率是高頻的,因此輸入電流有效值I比負載電流 I0 大,即有

I = 1. 12I0

電容器的選擇需要考慮其波紋電壓和耐壓的要求。扼流圈 L 用于平滑電流,流過電感的電流必須是連續的,否則會產生較大的電壓尖峰波。為承受電路中有可能竄入的浪涌電壓,在整流電路后加一個熱敏電阻 NTC,有效防止電網干擾電壓對電路造成的損害。變換器中的功率開關元件采用 MOS 管,因其較雙極型晶體管動作快,頻率高,且不存在二次擊穿。由于輸出功率比較大,在輸出電路中加入 LC 濾波器以減小紋波電壓。但 LC 濾波器會影響變換器工作,因此采用 R3 、C5 構成阻尼電路,增強電路的穩定性。

圖2 電源電路

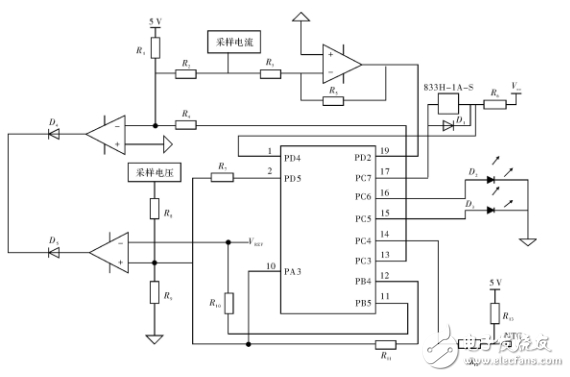

2.2反饋控制電路

反饋控制電路主要包括單片機、檢測電路、模數轉換電路、顯示電路等。整個反饋回路采用電壓 - 電流雙環控制,提高系統的精準性。檢測電路包括電流、電壓和溫度的檢測。采樣電流與采樣電阻 R5 兩端的壓降成比例,其一路輸入電流環,使充電電流穩定; 另一路通過模數轉換電路輸入到單片機,控制電流環和電壓環的工作以及非正常充電情況下的報警。采樣電壓Vout 經過一次分壓后輸入比較器的正向端,控制恒壓充電過程中充電電壓恒定以及充電電流遞減。Vout 經過二次分壓后輸入單片機,作為充放電控制以及報警電路工作的依據。鑒于鋰電池對溫度比較敏感,將采樣溫度經過 A / D 轉換后輸入單片機,單片機通過內部控制算法,自動調節充電電流大小,直到溫度恢復正常范圍。若溫度超過預設范圍,單片機會關斷充電電路,并發出報警信號,確保充電安全。

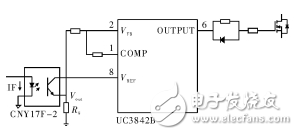

2.3脈寬調制電路

PWM 調制電路主要由光電耦合器和 PWM 調制器組成。由于變換器功率主回路進線與市電網連接,電壓高,而輸出回路與控制回路多由低壓電子元器件組成,為了人身和低壓元器件的安全,功率主回路與輸出回路利用光耦元件進行電氣隔離 。光耦元件輸入輸出側的電流關系為

IC = h·IF( 2)

其中,Ic 為輸出電流; h 為光電耦合轉換系數。由圖 4 所示,光耦元件輸出與控制電壓成比例的輸出電壓 Uout

Uout = IC ·R9 = h·R9 ·IF

選用電流控制型脈寬調制器 UC3842B,其是按反饋電流來調節脈寬的。在脈寬調制器的輸入端直接用流過電感線圈電流的信號與誤差放大器輸出信號比較,從而調節占空比使輸出的電感峰值電流跟隨誤差電壓變化而變化。由于此款型號調制器的電壓 Vs 波動立即反映在電感電流的變化,所以其容易達到0. 01% / V 的調整率 。結構上采用電流環 電壓環雙環系統的設計也提高了電壓調整率、電流調整率和瞬態響應。

圖3單片機控制電路

圖4 脈寬調制電路

3、軟件設計

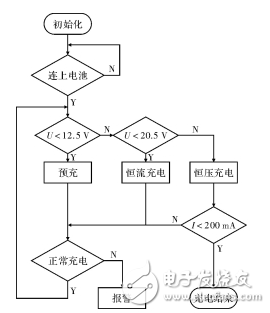

根據鋰電池的充放電特點,將鋰電池的充電過程

分為恒流快充階段和恒壓階段。當鋰電池初始電壓過低時,需要先用小電流對過放的電池進行預充電,可有效減少過放對電池造成的損傷。

通過對電池電壓、充電電流以及溫度進行檢測,利用軟件實現充電過程的轉換以及報警,確保鋰電池可以正常充電。在電池接入充電電路后,系統根據電池電壓選擇充電方式,當單節電池電壓 < 2. 5 V 時,先對其進行預充。對于 5 節鋰電池串聯的電池包,其閾值電壓則為 12. 5 V。一旦結束預充電即進入快充階段,此時電池電壓會快速上升,當檢測到電壓 > 20. 5 V 時,進入恒壓充電階段。充電電流開始下降,當電流<200mA 時,充電結束。整個充電過程中系統會通過電池電壓以及溫度變化調節充電電流,使充電過程按照預定模式進行。充電程序流程圖如圖 5 所示。

圖5程序流程圖

4、智能充電器充電實驗

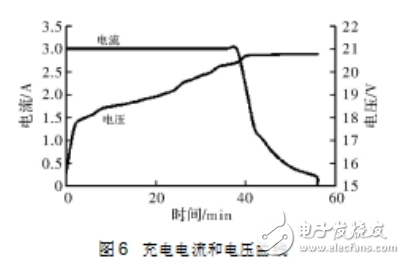

為驗證所設計智能充電器的性能,對鋰電池組進行充電試驗,圖 6 為常溫下充電電壓和電流曲線。

從圖 6 中可看到,電池電壓初始值大于 12. 5 V,首先進入恒流快充階段,電流約保持在 3 A,電池電壓快速上升。當電池電壓達到 20. 5 V 時,進入恒壓充電階段,電池兩端電壓緩慢上升到約 20. 7 V,然后維持不變,充電電流快速下降,直到為 0 A,充電結束。整個充電過程耗時約為 55 min。

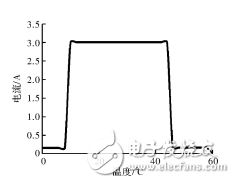

由于鋰電池對溫度及其敏感,為保證充電過程的安全可靠,在充電過程中實時采集環境溫度信息反饋給單片機,從而自動調節充電電流。圖 7 為充電電流隨溫度變化曲線。

圖 7 充電電流隨溫度變化曲線

如圖 7 所示,當環境溫度低于 10 時,充電電流約為 0. 15 A,當溫度恢復至正常溫度時( 常溫設置在10~45) ,充電電流回升到 3 A。當溫度在 45 ~ 60時,電流降低到約 0. 16 A,此時,若溫度恢復到正常值范圍,電流仍可回升到 3 A。當溫度高于 60 時,電流直接降為 0 A 且不再回升。綜合測試結果表明,所設計充電器安全、穩定、省時,符合最佳充電性能要求。

5、結論

設計了一款智能鋰電池充電器,采用雙環控制的方式,利用單片機對充電過程進行智能化管理,通過軟件編程動態調整充電電流。給出了軟件設計和硬件電路的實現方法,對電池包進行充電實驗來驗證充電器的性能。實驗表明,該充電器安全、穩定、省時,具有廣闊的市場應用前景。