仿真技術(shù)從上世紀(jì)60年代初誕生至今,已經(jīng)歷了半個(gè)世紀(jì),在工業(yè)界需求的牽引和軟硬件技術(shù)發(fā)展的推動(dòng)下,在航空航天、車(chē)輛、機(jī)械、土木、石油、電子、消費(fèi)品等等行業(yè)已經(jīng)得到了廣泛的實(shí)踐。現(xiàn)在,產(chǎn)品的性能、制造工藝以及基礎(chǔ)研究等很多問(wèn)題都可以進(jìn)行仿真模擬。CAE仿真已經(jīng)成為產(chǎn)品研發(fā)中必不可少的手段和工具。隨著仿真工作的開(kāi)展,數(shù)據(jù)大量積累,人員日漸增多,對(duì)數(shù)據(jù)和流程進(jìn)行有效管理,同時(shí)在人員之間建立有效的協(xié)作,進(jìn)而讓仿真為產(chǎn)品決策提供依據(jù),就顯得日益關(guān)鍵和迫切。

仿真數(shù)據(jù)與流程管理現(xiàn)狀

1)海量分析仿真數(shù)據(jù)缺乏有效的管理

在虛擬仿真的過(guò)程中,生成了海量的、不同類(lèi)型的仿真文檔和數(shù)據(jù),對(duì)應(yīng)不同的分析結(jié)果。目前數(shù)據(jù)主要存放在個(gè)人計(jì)算機(jī)上,效率低下、數(shù)據(jù)維護(hù)困難、易造成數(shù)據(jù)丟失和版本混亂;數(shù)據(jù)共享交換困難,不同專(zhuān)業(yè)之間、設(shè)計(jì)/仿真/試驗(yàn)之間存在大量“數(shù)據(jù)孤島”。如何有效管理仿真文檔,如何建立分析文檔與產(chǎn)品模型的對(duì)應(yīng)關(guān)系,是CAE技術(shù)深化應(yīng)用必須解決的問(wèn)題。

2)仿真流程和方法不能有效地共享,很難實(shí)現(xiàn)知識(shí)的積累和重用

同樣的產(chǎn)品模型,應(yīng)用同樣的CAE軟件,但不同的分析工程師,由于知識(shí)和經(jīng)驗(yàn)的差異,分析出來(lái)的結(jié)果差異會(huì)很大。因此,企業(yè)如何建立自己的虛擬仿真規(guī)范和知識(shí)庫(kù),實(shí)現(xiàn)對(duì)虛擬仿真知識(shí)的捕捉和重用,如何將經(jīng)驗(yàn)豐富的分析專(zhuān)家的仿真知識(shí)和仿真流程傳承給新入門(mén)的分析工程師,是企業(yè)真正應(yīng)用好CAE技術(shù)的關(guān)鍵。

3)仿真流程缺乏監(jiān)控,仿真數(shù)據(jù)作為過(guò)程數(shù)據(jù)缺乏審計(jì)和跟蹤

對(duì)產(chǎn)品進(jìn)行虛擬仿真涉及到十分復(fù)雜的流程,而應(yīng)用單一的CAE產(chǎn)品,需要手工管理仿真流程,導(dǎo)致虛擬仿真的效率不高,且仿真數(shù)據(jù)作為過(guò)程數(shù)據(jù)缺乏審計(jì)和跟蹤。如何實(shí)現(xiàn)虛擬仿真流程的自動(dòng)化,創(chuàng)建完整的仿真流程模板,并且能夠根據(jù)各個(gè)學(xué)科仿真的需求動(dòng)態(tài)調(diào)整網(wǎng)格模型,對(duì)于提升虛擬仿真的效率和質(zhì)量非常關(guān)鍵。

4)各種商用和自研分析仿真工具缺乏有效的集成化應(yīng)用

當(dāng)前,主要是各種軟件的單點(diǎn)應(yīng)用,工具選擇隨意性大,給模型集成和多專(zhuān)業(yè)綜合仿真造成困難,無(wú)法圍繞統(tǒng)一的工具和技術(shù)進(jìn)行建模與仿真過(guò)程的標(biāo)準(zhǔn)化和知識(shí)積累;同時(shí),單點(diǎn)工具之間大量的數(shù)據(jù)流轉(zhuǎn)控制、接口轉(zhuǎn)換等工作需要工程師完成,效率和規(guī)范化程度低,而且大量寶貴的自研工具分散在工程師手中,無(wú)法共享和積累。

企業(yè)對(duì)仿真數(shù)據(jù)與流程管理系統(tǒng)的需求

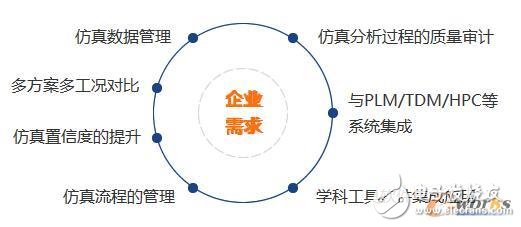

圖1仿真數(shù)據(jù)與流程管理系統(tǒng)的需求

仿真數(shù)據(jù)管理

能夠?qū)Ψ抡孢^(guò)程中產(chǎn)生的各種格式、各種類(lèi)型的數(shù)據(jù)進(jìn)行統(tǒng)一的組織、存儲(chǔ)、編輯和查詢(xún)。能夠管理仿真模型之間的裝配關(guān)系,實(shí)現(xiàn)仿真數(shù)據(jù)的譜系追蹤。

多方案多工況對(duì)比,提高工作效率

在進(jìn)行多種設(shè)計(jì)方案權(quán)衡研究時(shí),工程師常需花費(fèi)較多時(shí)間精力對(duì)多個(gè)設(shè)計(jì)方案、多種工況的分析結(jié)果手動(dòng)進(jìn)行對(duì)比篩選,并撰寫(xiě)對(duì)比報(bào)告。建立多方案多工況對(duì)比能力以及對(duì)比報(bào)告生成機(jī)制將會(huì)大大提高工程師的工作效率。

仿真置信度的提升

如不考慮仿真置信度的評(píng)估和提升,仿真結(jié)果很難用于設(shè)計(jì)優(yōu)化。具有足夠置信度的仿真數(shù)據(jù)才是仿真數(shù)據(jù)與流程管理的重點(diǎn)。

仿真流程的管理

項(xiàng)目研發(fā)流程涉及不同的人員、專(zhuān)業(yè)以及工具軟件,通過(guò)仿真流程可以將仿真過(guò)程、仿真數(shù)據(jù)、仿真經(jīng)驗(yàn)和規(guī)范以及仿真人員集成在一起,實(shí)現(xiàn)整個(gè)過(guò)程的協(xié)同、標(biāo)準(zhǔn)化和規(guī)范化及部分仿真過(guò)程的自動(dòng)化。

仿真分析過(guò)程的質(zhì)量審計(jì)

某一項(xiàng)目的仿真工作常常涉及多個(gè)學(xué)科的數(shù)據(jù)協(xié)同,在查看已有分析結(jié)果時(shí),無(wú)法了解其前端建模過(guò)程中相應(yīng)階段的輸入輸出,因此對(duì)其結(jié)果質(zhì)量及其過(guò)程的可靠性常需工程師花費(fèi)大量時(shí)間精力(電話(huà),會(huì)議,線(xiàn)下交流等方式)來(lái)人為追溯其分析過(guò)程。

學(xué)科工具軟件集成應(yīng)用

仿真分析工具種類(lèi)繁多,不同軟件在建模質(zhì)量、解算精度以及與第三方軟件接口方面良莠不齊,在多學(xué)科耦合計(jì)算和優(yōu)化分析方面涉及不同商業(yè)工具/自研軟件之間大量的重復(fù)手動(dòng)工作、人為數(shù)據(jù)轉(zhuǎn)換,因此學(xué)科工具應(yīng)用集成對(duì)提高建模效率及質(zhì)量有至關(guān)重要的作用。

與PLM/TDM/HPC等系統(tǒng)集成應(yīng)用以構(gòu)建整體研發(fā)平臺(tái)

為實(shí)現(xiàn)設(shè)計(jì)/分析/試驗(yàn)的業(yè)務(wù)系統(tǒng),消除PDM/TDM系統(tǒng)造成的信息孤島,加強(qiáng)仿真分析在產(chǎn)品全生命周期內(nèi)的應(yīng)用,需要與現(xiàn)有的PDM系統(tǒng)、TDM系統(tǒng)等實(shí)現(xiàn)資源共享,并通過(guò)HPC調(diào)度,實(shí)現(xiàn)解算效率的提升。

仿真數(shù)據(jù)與流程管理的獨(dú)特之處

與PDM\PLM系統(tǒng)的數(shù)據(jù)管理不同,仿真數(shù)據(jù)與流程管理由于管理對(duì)象和過(guò)程的差異性,它具有很多自身的特點(diǎn):

(1)仿真結(jié)果文件容量大,單個(gè)計(jì)算結(jié)果高達(dá)幾G甚至幾十G;

(2)數(shù)據(jù)格式不同,不同的CAE軟件會(huì)產(chǎn)生不同類(lèi)型的仿真數(shù)據(jù),結(jié)果文件和中間文件的格式都不一樣;

(3)仿真數(shù)據(jù)管理除了管理各種各樣的數(shù)據(jù),更重要的是對(duì)流程的管理。

這些獨(dú)特的特點(diǎn)決定了仿真數(shù)據(jù)管理相對(duì)于PDM\PLM系統(tǒng)是不一樣的數(shù)據(jù)管理系統(tǒng),仿真數(shù)據(jù)與流程管理系統(tǒng)一直得不到企業(yè)的重視,一是因?yàn)槠涔芾黼y度大,二是因?yàn)橐话闫髽I(yè)的仿真業(yè)務(wù)由專(zhuān)業(yè)的團(tuán)隊(duì)來(lái)承擔(dān),范圍比較小,仿真數(shù)據(jù)管理的需求相對(duì)CAD設(shè)計(jì)數(shù)據(jù)來(lái)說(shuō),并不迫切。

目前,大多數(shù)研發(fā)類(lèi)企業(yè)基本都上了PDM\PLM系統(tǒng),為什么不用PDM\PLM系統(tǒng)來(lái)管理仿真數(shù)據(jù)呢?主要是兩方面的原因:

(1)PDM/PLM系統(tǒng)對(duì)CAD設(shè)計(jì)數(shù)據(jù)進(jìn)行管理,需要與CAD系統(tǒng)進(jìn)行集成,若用PDM/PLM系統(tǒng)管理仿真數(shù)據(jù),同樣需要集成,而仿真工具軟件種類(lèi)繁多,且缺乏統(tǒng)一的標(biāo)準(zhǔn),數(shù)據(jù)格式真可謂“各種各樣”,想用PDM/PLM系統(tǒng)管理仿真數(shù)據(jù),簡(jiǎn)直難上加難。

(2)如果單單管理仿真結(jié)果文件,PDM/PLM系統(tǒng)完全可以勝任,但仿真的流程是最需要被管理的,這是仿真數(shù)據(jù)管理平臺(tái)與PDM/PLM系統(tǒng)的本質(zhì)不同。仿真數(shù)據(jù)與流程管理平臺(tái)不僅要管理結(jié)果,更重要的是管理流程,且仿真的目的是為了找到相對(duì)優(yōu)化的方案,涉及不同工況分析、不同方案的分析等等,這點(diǎn)對(duì)PDM/PLM系統(tǒng),只能是望洋興嘆。

仿真數(shù)據(jù)與流程管理的關(guān)鍵技術(shù)

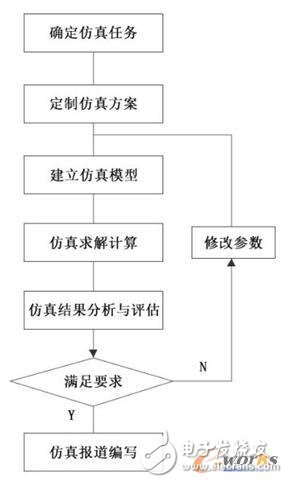

圖2仿真數(shù)據(jù)與流程管理的關(guān)鍵技術(shù)

1)仿真流程的控制和管理

仿真流程規(guī)定了和仿真任務(wù)相關(guān)的具體過(guò)程、人員、數(shù)據(jù)和工具,仿真流程既包括具體軟件工具內(nèi)部的向?qū)椒治隽鞒蹋ㄈ鐚?dǎo)入幾何模型。建立CAE模型、設(shè)定載荷和邊界條件、啟動(dòng)求解器進(jìn)行分析、生成報(bào)告等),也含有不同人員之間的協(xié)同仿真。仿真流程需要將流程中的每個(gè)節(jié)點(diǎn)與該節(jié)點(diǎn)的工具(模塊)、數(shù)據(jù)進(jìn)行關(guān)聯(lián)和交互,并能實(shí)現(xiàn)數(shù)據(jù)在流程中的自動(dòng)流轉(zhuǎn)。

圖3產(chǎn)品數(shù)字化仿真的一般流程

2)模型封裝和管理

復(fù)雜產(chǎn)品的仿真過(guò)程中會(huì)產(chǎn)生的不同類(lèi)型、不同精度的模型,如何對(duì)這些模型進(jìn)行統(tǒng)一定義、分類(lèi)、組織和管理,建立相關(guān)模型的關(guān)聯(lián)關(guān)系,實(shí)現(xiàn)仿真模型的分析和重用,是構(gòu)建仿真數(shù)據(jù)管理平臺(tái)的關(guān)鍵技術(shù)之一。

模型封裝一般采用面向?qū)ο蟮募夹g(shù),通過(guò)模型封裝技術(shù)可以將大量結(jié)構(gòu)化的仿真模型的輸人和輸出定義為對(duì)象的屬性.將對(duì)模型的操作定義為方法,同時(shí)還可以將仿真的規(guī)范和標(biāo)準(zhǔn)融人到封裝的模型中,并通過(guò)相關(guān)模型的關(guān)聯(lián)關(guān)系來(lái)構(gòu)建關(guān)聯(lián)模型。

3)仿真結(jié)果數(shù)據(jù)可視化

仿真結(jié)果數(shù)據(jù)可視化是指對(duì)某個(gè)或某幾個(gè)數(shù)據(jù)以圖形圖表的方式顯示出來(lái).并可以對(duì)這些數(shù)據(jù)進(jìn)行相關(guān)的操作和處理。

仿真結(jié)果數(shù)據(jù)可視化為工程技術(shù)人員對(duì)模型的改進(jìn)和優(yōu)化提供依據(jù)。目前,各種CAE模型的統(tǒng)一可視化實(shí)現(xiàn)較為困難,可以將CAE模型轉(zhuǎn)化為某種特定的數(shù)據(jù)格式(如JT格式)然后再通過(guò)可視化工具進(jìn)行模型的瀏覽和查看,前提是需要CAE模型支持這種數(shù)據(jù)格式。

4)多學(xué)科協(xié)同仿真和綜合優(yōu)化

為了對(duì)產(chǎn)品性能進(jìn)行完整、準(zhǔn)確的仿真,除了需要單領(lǐng)域仿真外,還必須進(jìn)行多個(gè)領(lǐng)域的協(xié)同仿真和綜合優(yōu)化,從而在產(chǎn)品設(shè)計(jì)階段就可以對(duì)產(chǎn)品行為進(jìn)行全面的評(píng)估和分析.并使產(chǎn)品的優(yōu)化設(shè)計(jì)成為可能。多學(xué)科綜合優(yōu)化作為仿真過(guò)程的一個(gè)優(yōu)化環(huán)節(jié)。需要實(shí)現(xiàn)仿真數(shù)據(jù)管理平臺(tái)與多學(xué)科優(yōu)化工具的集成。

此外,隨著仿真系統(tǒng)規(guī)模增大,模擬精度增高,復(fù)雜性增強(qiáng),相應(yīng)的對(duì)計(jì)算能力需求也越來(lái)越高,單處理器的運(yùn)算能力已經(jīng)不能滿(mǎn)足大規(guī)模仿真數(shù)值模擬的需要.需要在仿真系統(tǒng)中應(yīng)用高性能的并行仿真計(jì)算平臺(tái)。構(gòu)建仿真數(shù)據(jù)管理系統(tǒng)需要考慮和集群作業(yè)管理系統(tǒng)的集成。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論