底片的使用方法(三)

作者:占斌

5. 技巧篇

5.1 基本思路

以“能做出好板子”、“最大程度便于操作”、“使工作更有效率”及“有效控制成本”等做為基本思路。

5.2 線印

5.2.1 內層

5.2.1.1 工程部制前課底片組

5.2.1.1.1 確認板的選擇

挑選多片板子做為確認板。

5.2.1.1.2 底片比例的確認

5.2.1.1.2.1 “下”片的確認

因“下”片是置放于近“玻璃臺面”上,底片拉伸在制作過程中未出現,故“下”片應該直接在工程部制前課底片組的工作環境中以“對準”為則

5.2.1.1.2.2 “上”片的確認

因“上”片是置放于“緊貼MYLAR面”,底片拉伸在制作過程中會較為明顯的出現,故“上”片應該依據“3.3.2曝光過程中發生拉伸現象”所描述的原理,將底片在底片的拉伸方向上“反向縮漲”1.5~3mil(參照底片的原有的尺寸不同,底片的尺寸越大的,其“反向縮漲量”就會越大。)。

5.2.1.1.3 效果的驗證

當底片按上述方法確認后派送至生產線上后,其底片的最終使用效果,必須以制作出來的實物板上的圖形為準。若有必要,必須重新依照實物板上的效果進行調整。以達到最佳效果為準,并做好相應的比例記錄。

5.2.1.2 打PIN手

5.2.1.2.1 “打PIN板”的選擇

挑選任一片做為打PIN板。

5.2.1.2.2 底片的對位

5.2.1.2.2.1 “上”片:依據“3.3.2曝光過程中發生拉伸現象”中所述的原理,可采用以下的方式來片的對位:

A.“緊貼墊板邊”須對準。

B.“翻片邊”只允許沿底片的拉伸方向反向縮漲1.5~3mil(參照底片的原有的尺寸不同,底片的尺寸越大的,其“反向縮漲量”就會越大。)

5.2.1.2.2.2 “下”片:全面對準進行對位。

5.2.1.2.3 底片的標識

針對“上”片的“緊貼墊板邊”做好相應的標識,以備重復裝片時能夠加以識別。

5.2.1.2.4 操作流程

5.2.1.3 曝光手

5.2.1.3.1 吸真空前

依據“3.3.2曝光過程中發生拉伸現象”中所述的原理,吸真空前,“上”片與板子的對準度應該是“翻片邊”沿底片拉伸方向反向縮漲了1.5~3mil(參照底片的原有的尺寸不同,底片的尺寸越大的,其“反向縮漲量”就會越大。)

5.2.1.3.2 吸真空后

依據“3.3.2曝光過程中發生拉伸現象”中所述的原理,吸真空后,“上”片與板子的對準度應該已經達到了最好的狀態。

5.2.1.3.3 曝光后

板上的圖像應以對準度達到最佳的狀態為準。

5.2.2 外層

5.2.2.1 工程部制前課底片組

5.2.2.1.1 確認板的選擇

依據“4.1‘面板、中板、底板’的標識”挑選多片“中板”做為確認板。

5.2.2.1.2 底片比例的確認

5.2.2.1.2.1 “下”片的確認

因“下”片是置放于近“玻璃臺面”上,底片拉伸在制作過程中未出現,故“下”片應該直接在工程部制前課底片組的工作環境中以“對準”為則

5.2.2.1.2.2 “上”片的確認

因“上”片是置放于“緊貼MYLAR面”,底片拉伸在制作過程中會較為明顯的出現,故“上”片應該依據“3.3.2曝光過程中發生拉伸現象”所描述的原理,將底片在底片的拉伸方向上“反向縮漲”1.5~3mil(參照底片的原有的尺寸不同,底片的尺寸越大的,其“反向縮漲量”就會越大。)。

5.2.2.1.3 效果的驗證

當底片按上述方法確認后派送至生產線上后,其底片的最終使用效果,必須以制作出來的實物板上的圖形為準。若有必要,必須重新依照實物板上的效果進行調整。以達到最佳效果為準,并做好相應的比例記錄。

5.2.2.2 打PIN手

5.2.2.2.1 “打PIN板”的選擇

依據“4.1‘面板、中板、底板’的標識”挑選一片“中板”做為打PIN板。

5.2.2.2.2.1 “上”片:依據“3.3.2曝光過程中發生拉伸現象”中所述的原理,可采用以下的方式來片的對位:

A.“緊貼墊板邊”須對準。

B. “翻片邊”只允許沿底片的拉伸方向反向縮漲1.5~3mil(參照底片的原有的尺寸不同,底片的尺寸越大的,其“反向縮漲量”就會越大。)

5.2.2.2.2.2 “下”片:全面對準進行對位。

5.2.2.2.3 底片的標識

針對“上”片的“緊貼墊板邊”做好相應的標識,以備重復裝片時能夠加以識別。

5.2.2.2.4 操作流程、

5.2.2.3 曝光手

5.2.2.3.1 吸真空前

依據“3.3.2曝光過程中發生拉伸現象”中所述的原理,吸真空前,“上”片與板子的對準度應該是“翻片邊”沿底片拉伸方向反向縮漲了1.5~3mil(參照底片的原有的尺寸不同,底片的尺寸越大的,其“反向縮漲量”就會越大。)

5.2.2.3.2 吸真空后

依據“3.3.2曝光過程中發生拉伸現象”中所述的原理,吸真空后,“上”片與板子的對準度應該已經達到了最好的狀態。

5.2.2.3.3 曝光后

板上的圖像應以對準度達到最佳的狀態為準。

5.3 防焊

5.3.1 工程部制前課底片組

5.3.1.1 底片比例確認

5.3.1.1.1 確認板的選擇

“確認板”最好是待曝光的板子,因為前烘烤會引起板子的縮漲。也可選用待印刷板或待刷磨板。

5.3.1.1.2 底片比例的確認

5.3.1.1.2.1 底片的確認狀態:必須將底片處理成生產狀態,即壓好膜的時候再進行底片比例的確認。

5.3.1.1.2.2 可直接參考“3.4.2 常用原理”中所描述的防焊擋點的特性來進行底片比例的確認,相應方法已經在“工程部底片組培訓教材”中有詳細的描述,故,此處不再描述。

5.3.1.2 底片上相關標識

當底片的比例確認OK后,須在底片上標識出對應的線路比例(可直接標識在母片上)。

5.3.1.3 效果驗證

確認好的底片送至生產線上時,需要即刻了解底片的使用情況,若該比例之底片能夠進行正常的生產,則做好相應的記錄;若效果不良,再按照“5.3.1.1.2.1 底片比例的確認”過程進行再次確認,直至可以正常生產為止。

5.3.2 防焊曝光室

5.3.2.1 板子與底片的配合

5.3.2.1.1 線路比例只用一種時

直接采用底片組確認好的底片進行生產。

5.3.2.1.2 線路比例使用多種時

按照板子線路上所標識的比例,及防焊底片上所標識的比例,進行“按底片找板子”或“按板子找底片的方式”來進行操作(現在的情況建議采用“按板子找底片的方式”來進行操作)。此操作避免了由于試底片(現行方式)而可能造成“上油”的隱患。

5.3.2.1.3 相同比例底片不穩定時

由于熏片的操作環境的控制及底片本身材質等問題,會造成相同比例的一批底片中,其“尺寸”會有差異的現象產生。當此類問題產生時,最快的解決方案就是對片手根據每張底片的實際情況,在底片上標識出“與此張底片配合最好的線路的比例”,以備下次使用時,就可直接按比例進行查找。

5.3.2.2 底片對板子的相關技巧

5.3.2.2.1 原始對法(參見“3.4.1 原理圖”)

對片手通常采用此方法:透過“防焊擋點A”,通過肉眼觀察,確定“線路B”是否處在“防焊擋點A”的正中間以判定其對準度。

5.3.2.2.2 IC腳對法(參見“3.4.1 原理圖”)

通過觀察板子的實際圖形狀況,若“線路A”與“線路B”的接口位置正好在“線路B”的正中間位置,則“線路A”與“防焊擋點A”的接口位置必然也在“防焊擋點A”的中間位置。因為是透過底片的透光區進行觀察的,其清晰度要比上述“5.3.2.2.1 原始對法”要好很多。

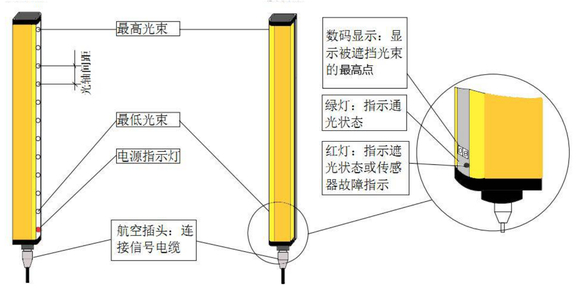

5.3.2.2.3 不塞孔之導通孔的擋點對法(參見下圖)

5.3.2.2.3.1 原理圖

5.3.2.2.3.1 對片方法

因為在CAM的設計時,“不塞孔之導能孔的防焊擋點B”就是設計在“線路盤A”的正中間位置。所以通過“不塞孔之通能孔的防焊擋點B”與“線路盤A”進行比較,就可對其對準度進行一個有效的判定了。

此方法的優點在于,“線路盤A”的銅箔與周圍的基材部分在視覺上會有明顯的差異,即使有深顏色油墨覆蓋著,透過底片的透光區,仍然可以獲得一個較好的視覺差異,再通過與底片上“不塞孔之導通孔的防焊擋點B”的比較,其“對準度”便可一目了然了。

電子發燒友App

電子發燒友App

評論