???? 作為生產制造經理,工藝這個詞必須時時回響在你的耳畔,它是無鉛應用中首先需要重視的。無鉛焊接合金所造成的較小工藝窗口不僅對回流焊設備,而且也對首件檢查設備和過程提出了更高要求。本文將重點闡述有關無鉛焊接的典型工藝問題、應采取的相應首件檢查策略以及無鉛焊接SMT生產參數的認定和質量管理方法。制訂一個高質有效的控制程序完全有賴于發現所有潛在工藝問題并加以防范的能力,為了避免產品在售出以后出現故障而面臨巨大經濟與聲譽損失,業內領先的大型生產廠商紛紛通過加強首件檢查使得這種可能性大為降低。

????目前業界已經發表不少關于無鉛焊接中工藝窗口較小及其對可靠性影響的文章,可以肯定地說,焊接工藝發展到今天它所存在的一些工藝問題已經是可以解決的了。我們都已了解含鉛焊錫膏的浸潤范圍由60秒到120秒,而能接受的峰值范圍很寬,從205℃直至高達255℃。在目前的焊接工藝中,大溫度范圍對于可焊性與可靠性的問題都不是太大。而無鉛合金的浸潤工藝窗口要小得多,峰值溫度范圍為230℃到250℃,如果超出這些規定的工藝窗口會對焊點的完整性、元件的安全性及最終可靠性都產生不良影響。

????下面我們可以看到這在實際應用中如何妨礙獲得穩定、可靠的工藝。直接影響首件檢查和SMT生產線的重要工藝參數包括:

1. 浸潤不佳和流動性;

2. 基板彎曲;

3. 較高的工藝溫度會損壞元器件,或者改變所要求的焊點形狀;

4. 產生條紋(也被稱作“桔皮線”或“凍結線”),柱狀晶體使焊點看上去不太光亮,因而也更難認定其質量;

5. 無鉛焊接助焊劑殘留;

6. 立碑現象;

7. 產生小錫珠;

8. 產生錫須;

9. 產生空洞。

????了解了上述無鉛焊接工藝典型特征之后,我們就可以確定企業在首件檢查過程中如何貫徹質量評估和進行適當的SMT生產線參數認定。

????一個公司的設備與焊接耗材必須緊密結合才能保證可靠的焊接工藝,因而在選擇時需要給予最大關注。回流焊爐的表現在整條無鉛生產線中起著至關重要的作用,而最終成功的決定因素還是首件檢查。過去10年來,國際焊接標準在全球范圍內受到越來越多的重視,IPC 610目前被視作最重要的國際工藝標準,并將在今后較長一段時間仍然適用。符合這樣的工藝標準一直以來都是很重要的,而根據這樣的標準來進行檢查更是必須。

????元器件日趨小型化,使焊點更小、焊接更難完成,如14mil(0.35mm)腳間距的TQFP、0402與0201器件、CSP及倒裝芯片等,因而也更難檢查,工藝標準則為SMT工藝認定提供了很有價值的指導方針。擁有標準、用標準來檢驗、用標準來生產應該是制造廠商的基本準則,在首件檢查中保證焊點的牢固性就是為了遵循這樣的標準。

????如果我們考慮到上面提到的無鉛焊接工藝的典型問題,那么按標準來進行生產將面臨很大挑戰,SnAgCu合金浸潤不佳的特性將使焊料完整填充變得更困難,同時超出規定的工藝窗口又會產生可焊性問題,無鉛焊工藝窗口較小,在回流焊中做好溫度控制和使△T最小化是保證焊接成功的關鍵。

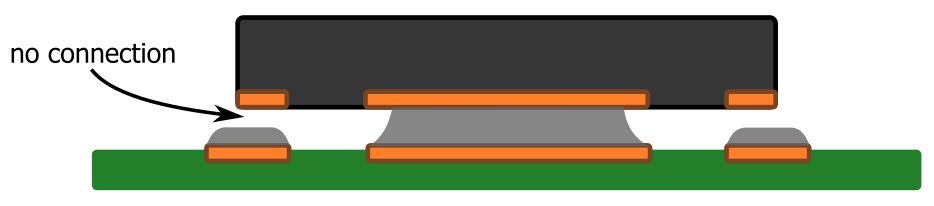

????無鉛焊接所要求的更高工藝溫度也會帶來新的障礙。當器件在回流焊中自身溫度高過PCB時,熔化的焊料會因虹吸效應爬升到元件引腳上,從而改變正確的焊點形狀。有時候需要采用破壞性界面檢查方法,然而這種檢查是一種很浪費的首件檢查方法。另外,較高的工藝溫度會產生器件膨脹和基板彎曲,這些問題都會導致準開路現象,而溫度超出器件承受的最高范圍又會造成致命的爆米花現象和器件內部下塌。

????另外一個需要注意的是,在首件檢查中,現在標準的放大倍率較小的0度檢驗設備如顯微鏡是無法獲取截面和側面圖片的。如何檢查PCB板、檢查哪里、用什么儀器檢查,這些問題都關系到無鉛焊接首件檢查工藝的有效性和經濟性。

????多年以來,操作者成功地用一些視覺顯示器來反映完整的焊點情況,我們多次聽到這樣的說法:“好的焊點看上去就應該是這樣的。”冷焊往往看上去比較黯淡、多紋,而無鉛焊焊點的特征是看上去就比較黯淡,這是由于無鉛焊合金凝固過程中產生的條紋、“凍結線”、“桔皮現象”所造成的結果。這些明顯的“缺陷”是天然形成的,并不是焊接問題。用高倍率放大儀器檢查焊點凍結線之間是否光滑,可以判斷該焊點是否可靠。

????在無鉛波峰焊工藝中,我們常會用SnCu或SnAgCu合金條。在焊錫槽中,銅會形成Cu6Sn5金屬化合物針狀或樹枝狀結晶體。這對生產是很不利的,當合金密度較低時含錫量較高,在焊錫槽底部就會沉降一些針狀物并成為焊點組成部分。雖然這個瑕疵是天然形成的,但它確實使焊點看上去不夠光亮,必須配備適當的檢查設備并重新培訓操作人員有關無鉛焊檢查工藝的標準才能得到正確判斷。

????另外,無鉛焊接浸潤不佳的特性在波峰焊過程中會使焊料填滿PTH通孔更加困難,用標準的波峰焊設備生產符合IPC第三級標準的高可靠性產品是不容易的,我們要充分考慮選用合適的無鉛選擇性波峰焊來降低缺陷率。任何情況下,都要經濟、徹底地進行首件檢查。IPC標準可以用昂貴的破壞性截面檢查或用可提供90度、從板子水平面角度看到圖像的光學檢查設備來檢查。

????查看隱蔽焊點上的助焊劑殘留物也很關鍵,但這無法用X光設備檢查出,這時我們可以用ERSASCOPE BGA視覺檢查系統來檢查這些問題。無鉛合金中的高含錫特性會很容易造成焊點產生錫須;同時無鉛合金的流動性不佳和表面張力較強容易造成立碑現象,而且超過規定的焊料工藝窗口會產生許多小錫珠,只有用放大倍率高的0~90度鏡頭才能查看到。另外,無鉛焊接要求的較高工藝溫度會導致空洞增多,這可用破壞性檢驗或X光檢查出來。

????BGA、CSP和倒裝芯片的無鉛焊接都會隨著較小工藝窗口而產生越來越多的問題,這就要求我們很好地控制溫度。BGA有兩個階段回流焊過程,也稱為“兩次塌陷”,顯然,如不檢查到一次塌陷的缺陷就會導致元器件早期失效。在無鉛焊接過程中,一次塌陷和二次塌陷之間的溫差有時只有低達5℃!AOI和X光可以檢查整條工藝控制所顯示的圖像,但也檢查不出一次塌陷和二次塌陷的區別。

????在首件檢查中用ERSASCOPE BGA光學檢查系統來認定SMT生產線參數非常有用,事實也證明它可以減少產品在保質期內出現故障的可能性,一些大量應用BGA、CSP和倒裝芯片的大型消費電子產品生產廠商因這種問題往往要損失成千上萬的資金,更不用說為此而引發的一系列品牌、形象等連鎖負面影響。

????檢查小型CSP和倒裝芯片需要用到檢查功能更先進的ERSASCOPE 2中的倒裝芯片鏡頭。原先ERSASCOPE光學檢查系統光圈離PCB板表面的距離大約是0.3毫米,倒裝芯片的高度或縫隙僅0.05mm,但我們只能“從上往下看”。而ERSASCOPE 2的倒裝芯片鏡頭的光圈已降低到0.012毫米,這樣我們就可以“從下往上看”了,甚至可以看到倒裝芯片焊點的頂部。

????無鉛焊接較高的工藝溫度將給BGA器件裝配帶來較大問題,我們可以看到在回流焊過程中由于CTE匹配問題而引起的元件錫球剝離現象。這樣的焊接問題在無鉛焊接工藝中將會非常普遍,我們必須用更加先進的首件檢查手段來檢查出這些會影響器件可靠性的問題。根據ERSASCOPE目前1,800多家用戶的經驗,我們在此強烈建議要在首件檢查中檢查出這些器件缺陷。

????總而言之,由于無鉛焊接所引致的較高工藝溫度和較小工藝窗口,徹底進行首件檢查就變得至關重要。這樣的光學檢查需要有一個放大倍率更大的、更靈活的、可進行0~90度探測的鏡頭。已獲專利的ERSASCOPE光學檢查系統不僅能對隱蔽的BGA、CSP和倒裝芯片焊點進行檢查,在無鉛焊接中,它還是一個十分有價值的高放大倍率(可達350倍)綜合性檢查工具。

????看見才能生存,只有能在無鉛焊工藝生產中看見所有的潛在問題,才能及時做出反應,解決問題,確保質量,堅持可靠性標準。只有我們檢查出所有潛在可能產生的缺陷,才能讓所遵循的6σ質量理念真正發揮作用。我們最終的目標是實現“零缺陷”,但由于受到缺陷檢查設備限制,直到今天這一目標還無法實現,因此在整個質量保證體系中采用先進檢測設備是非常有意義的。

????無鉛焊接的首件檢查必須非常認真地加以對待,關鍵工藝工程師唱主角的時代已過去,QS管理人員和工藝工程師也越來越顯示出他們的重要性。一個經過認證的無鉛焊SMT生產線可減少工藝問題的產生并降低返修率和廢品率,從而大大降低由此引起的生產成本。批量生產廠商都知道,如果無法在生產線中檢查出所有潛在問題與缺陷,將會給他們帶來很大的經濟與企業形象上的損失,但誰又相信采用了無鉛焊接這些問題就會自動消失呢?相反,所有跡象都表明這些工藝問題會大大增加。

????擁有標準并按被認可的焊接標準來進行檢查和生產是必要的,但沒有企業能真正完全做到這一點。坦率地說,有多少按IPC 2、3級標準進行生產的企業在對隱藏的PLCC引腳腳尖焊縫和難查的TQFP引腳腳后跟焊縫進行檢查?更不用說在BGA上的兩次塌陷了。無鉛焊接工藝的到來要求廠商非常認真重新審核他們的QA程序,并配備適當的設備和安排必要的員工培訓來做好首件檢查,這才是成功的關鍵。做不到這點,他們將付出沉重的代價。

- 正確實施(5178)

相關推薦

.無鉛焊接形勢下對烙鐵咀的影響及應對措施

01005元件裝配設計

7711/21(無鉛手工焊接返工返修要求)

無鉛焊接

無鉛焊接互連可靠性的取決因素

無鉛焊接和焊點的主要特點

無鉛焊接和焊點的主要特點

無鉛焊接在操作中的常見問題

無鉛焊接對助焊劑的要求-購線網

無鉛焊接材料選擇原則

無鉛焊接的誤區

無鉛焊接的起源:

無鉛化挑戰的電子組裝與封裝時代

無鉛器件電鍍層的性能和成本比較

無鉛回流爐

無鉛對元器件的要求與影響

無鉛工藝的標準化進展(續完

無鉛法規制定對PCB組裝的影響

無鉛焊點的特點

無鉛焊錫及其特性

無鉛焊錫和含銀焊錫哪個好?區別在哪里?

無鉛焊錫有什么特點?

無鉛焊錫的基礎知識

無鉛環保焊錫絲的工藝特點

無鉛錫線在生產焊接過程中,錫點需要達到什么標準?

焊接工藝 (錫鉛焊接的基礎知識、焊料和焊劑的選用、手工焊接技術和自動焊接技術)

確保PCB設計成功的注意事項

CRM軟件成功實施的6個步驟?!

IPC-無鉛手工焊接培訓開始了

IPC高級無鉛手工焊接0201元件

LED無鉛錫膏的作用和印刷工藝技巧

Microchip宣布所有產品將采用無鉛封裝

NCR談實施RFID的關鍵

PCB無鉛焊接工藝步驟有哪些?

PCBA加工過程中常用的焊接類型簡析

PCBA組件腐蝕失效給波峰焊無鉛焊錫條的啟示與建議

PCB“有鉛”工藝將何去何從?

PCB有鉛噴錫與無鉛噴錫的區別

PCB板有鉛噴錫與無鉛噴錫的區別分享!

SMT智能首件測試儀,時代趨勢

SMT最新技術之CSP及無鉛技術

SMT有鉛工藝和無鉛工藝的區別

SMT有鉛工藝和無鉛工藝的特點

SMT有鉛工藝和無鉛工藝的特點

Taguchi正交陣列對對無鉛焊接的影響

eFAIS-5.0 SMT首件檢測系統

smt無鉛助焊劑的特點、問題與對策

【文末試用申請福利!】一款值得你入手的精密無鉛焊臺!

【轉】 PCB板材有鉛無鉛工藝的差別

【轉】PCB板有鉛噴錫與無鉛噴錫的區別

【轉】PCB板有鉛噴錫與無鉛噴錫的區別?

什么是無鉛錫膏?無鉛膏需要什么條件才能燃燒

關于pcb焊接技術介紹

關于“無鉛焊接”選擇材料及方法

回流焊接環境對01005元件裝配良率的影響

在PCB組裝中無鉛焊料的返修

在PCB組裝中無鉛焊料的返工和組裝方法

在電路測試階段使用無鉛PCB表面處理工藝的研究和建議

如何選擇無鉛錫膏廠家

怎么用電烙鐵焊接鋁件

怎樣解決無鉛焊接中的8大問題!

有鉛和無鉛混裝工藝的探討

有鉛錫與無鉛錫可靠性的比較

電路板焊接流程以及對焊點的要求

線路板焊接基礎知識

線路板焊接基礎知識

線路板焊接方面的基本知識

線路板焊接方面的基本知識

認識無鉛焊錫作業

請問LM2937IMP-3.3/NOPB滿足無鉛焊接的溫度嗎?

請問智能無鉛焊臺怎么保養與維修 ?

轉: 關于“無鉛焊接”選擇材料及方法

轉:含鉛表面工藝和無鉛表面工藝差別

鏵達康高質量無鉛低溫錫線,采用優質的原料加工生產(不用另加助焊劑烙鐵直接焊接)

SMT首件測試儀,SMT首板檢測,SMT智能首件測試儀

SMT首件測試儀,SMT智能首件測試儀

SMT智能首件檢測儀設備

如果沒有正確實施 人工智能可能帶來更多的偏見

621

621如何正確實施人工智能

2660

2660電路板焊接完后,如何檢查是否正常

2100

2100如何確保以太網交換機成功驗證

1370

1370 電子發燒友App

電子發燒友App

評論