3 化學鍍鎳金工藝流程

作為化學鍍鎳金流程,只要具備以下6個工作站就可滿足其生產要求:

除油(3~7min)→ 微蝕(1~2min)→ 預浸(0.5~1.5min)→ 活化(2~6min)→ 沉鎳(20~30min)→ 浸金(7~11min)

3.1 安美特(Atotech)公司的化學鍍鎳金Aurotech工藝流程

????Aurotech 是安美特公司開發的化學鍍鎳/金制程的商品名稱。適用于制作阻焊膜之后的印制電路板的裸銅區域(一般是焊腳或連接盤的導通孔)進行選擇性鍍覆的化學法。

Aurotech 工藝能在裸露的銅表面和金屬化孔內沉積均勻的化學鎳/金鍍層,即使是高厚徑比的小孔也如此。Aurotech 還特別用于超細線電路,通過邊緣和側壁的最佳覆蓋達到完全抗蝕保護,同熱風整平相比較,Aurotech 沒有特別高的溫度,印制板基材不會產生熱應力變形。此外,熱風整平對通孔拐角處的覆蓋較差,而化學鍍鎳/金卻很好。

與有機可焊涂層相比較,除了熔焊性能之外,Aurotech 鍍層還具有好的搭接焊、接觸導通和散熱功能。Aurotech 的工藝流程及操作參數見表1。

表1??Aurotech 之工藝流程及操作參數

??工序號??工序名稱?? 藥品名稱 配制濃度 PH值 溫度 處理時間

1 酸性清潔劑 CupraprosH2SO4(d=1.84) 100ml/L10ml/L <1 35~40°C 4~6¢

3級逆流水洗 自來水????3~4¢

2 微蝕 Na2S2O8H2SO4(d=1.84) 100g/L20ml/L <1 25~35°C 2~3¢

3級逆流水洗 自來水????3~4¢

3 預浸 H2SO4(d=1.84) 50ml/L <1 22~32°C 3~5¢

活化 Aurotech-activatorH2SO4(d=1.84) 200ml/L50ml/L <1 23~25°C 1~2¢

3級逆流水洗 去離子水????3~4¢

4 化學鍍鎳 Aurotech CNN Mod配制液Aurotech CNN A 補充劑濃NH3水 150ml/L60ml/L15~20ml/L 4.8~5.3 82~90°C 20~30¢

化學鍍鎳 備用槽????

3級逆流水洗 去離子水????3~4¢

5 化學浸金 Aurotech SF配制液Aurotech 起始液K[Au(CN)2](Au68.3%) 238ml/L2ml/L3g/L 4.0~5.0 72~80°C 10~15¢

回收 去離子水????1~2¢

2級逆流水洗 去離子水????2~3¢

熱水洗 去離子水????0.5~1¢

烘干

????

4 化學鍍鎳/金之工藝控制

4.1 除油槽

一般情況下,印制板化學鍍鎳/金采用酸性除油劑來處理待加工印制板,其作用在于去除銅面之輕度油脂及氧化物,達到銅面清潔及增加潤濕效果的目的。它應當具備不傷阻焊膜、低泡型及易水洗的特性。

4.2 微蝕槽

微蝕的目的,在于清潔銅表面之氧化及前工序遺留殘渣,保持銅面新鮮及增加化學鍍鎳層的密著性。常用的微蝕液為酸性過硫酸鈉溶液,參見表1。

4.3 預浸槽

預浸槽在制程中沒有特別的作用,只是維持活化槽的酸度以及使銅面在新鮮狀態下(無氧化物),進入活化槽。

4.4 活化槽

活化的作用,是在銅面析出一層鈀,作為化學鍍鎳起始反應之催化晶核。如前所述,其形成過程為Pd與Cu的化學置換反應。

工藝控制需關心的問題有:鈀槽穩定性問題、活化槽硝槽處理問題、增加后浸處理問題和活化后水洗問題。

4.5 化學鍍鎳槽

化學鍍鎳是通過在Pd的催化作用下,NaH2PO2水解生成原子態H,同時H原子在Pd催化條件下,將Ni2+還原為單質Ni而沉積在裸銅面上的過程。

工藝控制需關心的問題有:磷含量問題、溶液PH值控制問題、鎳槽壽命控制問題、溶液活性與穩定劑關系問題、溶液負載量(Loading factor)問題、鍍鎳槽的配制問題、程式選擇問題和槽內壁鎳層之去除問題。

4.6 化學浸金槽

1)金槽之Au絡合劑、PH值、SG、溫度、浸漬時間要控制好。

????在一般情況下,浸金槽的浸漬時間設定在7~11分鐘,操作溫度控制在80~90℃,可以根據客戶的要求,通過調節溫度來控制金厚。

????2)沉積速率與浸金厚度問題

????以勵樂公司“RONMERSE??SMT 藥水”為例,其沉積速率一般控制在0.05μm/ 5min,使金層厚度最小為0.03μm,最大為0.12μm,此金層能防止鎳底不被氧化。

????3)使用壽命問題

????由于化學浸金是一個置換式反應過程,隨著金不斷在鎳底基上沉積,其反應速度逐漸下降,因而需注意浸金液的壽命,對于勵樂公司“RONMERSE??SMT 藥水”體系,大約在3MTO,超過它要及時進行更換。

????4)金回收處理問題

為了節省成本,金槽后需加裝回收水洗,同時還能減輕對環境的污染。

5 化學鍍鎳/金可焊性控制

?? 5.1金層厚度對可焊性和腐蝕的影響

????在化學鍍鎳/金上,不管是施行錫膏熔焊或隨后的波峰焊,由于金層很薄,在高溫接觸的一瞬間,金迅速與錫形成“界面合金共化物”(如AuSn、AuSn2 、AuSn 3等)而熔入錫中。故所形成的焊點,實際上是著落在鎳表面上,并形成良好的Ni-Sn合金共化物Ni3Sn4,而表現固著強度。換言之,焊接是發生在鎳面上,金層只是為了保護鎳面,防止其鈍化(氧化)。因此,若金層太厚,會使進入焊錫的金量增多,一旦超過3%,焊點將變脆性反而降低其粘接強度。

????據資料報導,當浸鍍金層厚度達0.1μm時,沒有或很少有選擇性腐蝕;金層厚度達0.2μm時,鎳層發生腐蝕;當金層厚度超過0.3μm時,鎳層里發生強烈的不可控制的腐蝕。

??5.2鎳層中磷含量的影響

????化學鍍鎳層的品質決定于磷含量的大小。磷含量較高時,可焊性好,同時其抗蝕性也好,一般可控制在7~9%。當鎳面鍍金后,因Ni-Au層Au層薄、疏松、孔隙多,在潮濕的空氣中,Ni為負極,Au為正極,由于電子遷移產生化學電池式腐蝕,又稱焦凡尼式腐蝕,造成鎳面氧化生銹。嚴重時,還會在第二次波峰焊之后發生潛伏在內的黑色鎳銹,導致可焊性劣化與焊點強度不足。原因是Au面上的助焊劑或酸類物質通過孔隙滲入鎳層。如果此時鎳層中磷含量適當(最佳7%),情況會改善。

?? 5.3鎳槽液老化的影響

????鎳槽反應副產物磷酸鈉(根)造成槽液“老化”,污染溶液。鎳層中磷含量也隨之升高。老化的槽液中,阻焊膜滲出的有機物量增高,沉積速度減慢,鍍層可焊性變壞。這就需要更換槽液,一般在金屬追加量達4~5MTO時,應更換。

??5.4 PH值的影響

????過高的PH,使鍍層中磷含量下降,鍍層抗蝕性不良,焊接性變壞。對于安美特公司之Aurotech (酸性)鍍鎳/金體系,一般要求PH不超過5.3,必要時可通過稀硫酸降低PH。

??5.5穩定劑的影響

????穩定劑可阻止在阻焊Cu焊墊之間的基材上析出鎳。但必須注意,太多時不但減低鎳的沉積速度,還會危害到鎳面的可焊性。

??5.6不適當加工工藝的影響

????為了減少Ni/Au所受污染,烘烤型字符印刷應安排在Ni/Au工藝之前。光固型字符油墨不宜稀釋,并且也應安排在Ni/Au工藝之前進行。

????做好Ni/Au之后,不宜返工,也不宜進行任何酸洗,因為這些做法都會使鎳層埋伏下氧化的危險,危及可焊性和焊點強度。

?? 5.7兩次焊接的影響

對低檔卡板只做一次焊接,一般不會有問題。但如筆記型電腦的主板、手機或PC等高檔板,一般需兩次焊接。

第一次焊接后,助焊劑殘余會浸蝕鎳層。第二次焊接的高溫會促使氧化甚至變黑,其固有強度變壞,無法通過振動試驗。遇到這種情況,只能從槽液管理上入手進行改進,使鍍鎳層具有更好的抗蝕性能。

6 化學鍍鎳/金與其它表面鎳金工藝

????化學鍍鎳/金除了通常所指之化學鍍薄金外,應打金線等需求,又派生出化學厚金工藝;出于耐磨導電等性能要求,也派生出化學鍍鎳金后的電鍍厚金工藝;針對HDI板BGA位拉力要求,也派生出選擇性沉金工藝。

6.1 化學厚金工藝

1) 工藝流程

????除油?水洗?微蝕?水洗?預浸?活化?水洗?沉鎳?水洗?化學薄金?回收?水洗 ?化學厚金?回收?水洗?干板

2) 化學厚金之特點

????化學厚金是指在還原條件下,金離子被還原為金單質(還原劑同化學鍍薄金),均勻沉積在化學薄金上面,在自催化作用下,達到所需要的厚度。

????一般情況下,印制板化學厚金的金厚控制在20μin左右。某些情況下,也有超過30μin金厚的。

3)工藝控制

????化學厚金最重要的是成本問題,所以,反應速度的控制尤為重要。絡合劑、還原劑、穩定劑以及溫度,是影響反應速度的重要因素。

6.2 沉金金手指電鍍工藝

1)工藝流程

阻焊膜?沉鎳金?干板?包膠紙?電鍍金?去膠紙

其中,電鍍金為如下工藝流程:

酸洗?水洗?刷磨?水洗?活化?水洗?鍍金?回收?水洗?干板

2)沉金金手指電鍍的特點

????沉金金手指這種類型的板,在制作過程中,先將整板的露銅部分,包括金手指部分進行化學鍍鎳金。然后,單獨將金手指按客戶要求之厚度進行電鍍金。

這種工藝流程簡單,性能可靠,既能滿足客戶元件粘貼要求,又能滿足插接性能。

3)工藝控制

????包藍膠紙時,一定要防止藥水滲漏,避免金藥水污染。此外,電鍍厚金前,一定要將被鍍表面磨刷干凈,否則會引起分層。刷磨時,不可吝嗇沉金層的浪費,刷磨效果越好,電鍍金層的結合力越牢固。

6.3 選擇性沉金工藝

1)工藝流程

阻焊膜?干菲林?曝光?顯影?干板?沉鎳金?褪菲林?干板?有機保焊涂敷

2)選擇性沉金的特點

????選擇性沉金既具有元件粘貼平整的特點,又具有良好的裝配焊接性能。同時,針對HDI板BGA位等小型Pad位采用有機保焊涂覆(如Cu106),避免因Pad位太小而造成鎳金拉力不足的缺點。而且,選擇性沉金的成本低于整板沉金,是一種很有發展潛力的工藝。

3)工藝控制

干菲林是專用于沉鎳金的類型,它不但應具有耐高溫藥液能力,且須具備良好的掩孔能力。由于沉鎳金疏孔的局限性,其表面對微蝕藥水非常敏感,極易造成鎳層腐蝕。所以,在有機保焊涂覆制程中,微蝕率應在保證銅面清潔的前提下,控制的越低越好。能夠采用貼紅膠紙的制板,最好能象噴錫板那樣,貼紅膠紙加以保護。

- 印制電路(16156)

相關推薦

印制電路板PCB工藝設計規范

1506

1506印制電路板工藝設計規范

印制電路板用化學鍍鎳金工藝探討-悌末源

印制電路板用護形涂層

印制電路板PCB分類及制作方法

印制電路板PCB的制作及檢驗

印制電路板上的干擾及抑制

印制電路板制作工藝流程分享!

印制電路板性設計應注意的幾點

印制電路板故障排除手冊

印制電路板的分類

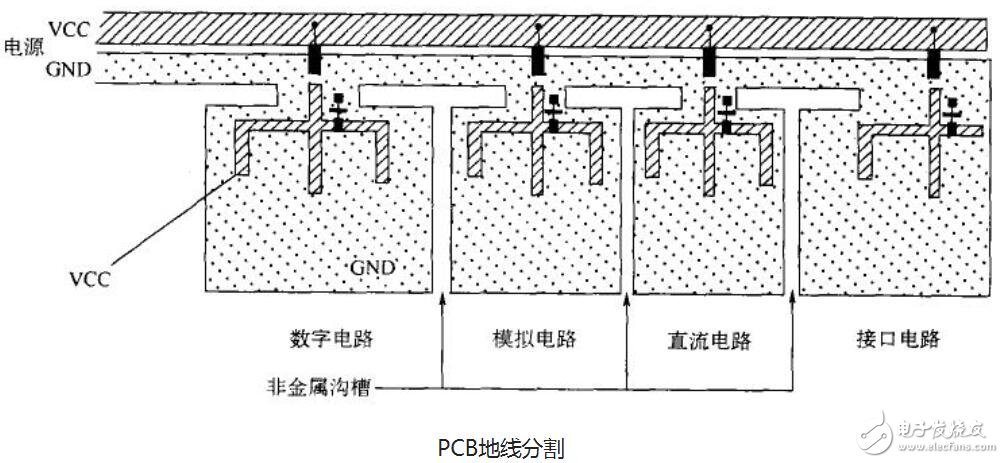

印制電路板的地線設計

印制電路板的抗干擾設計

印制電路板的蝕刻方法

印制電路板的設計技巧與方法

印制電路板的識圖步驟和識圖要領分享

印制電路板設計中手工設計和自動設計簡介

印制電路板設計小技巧

印制電路板設計的經驗

印制電路板設計規范

印制電路板(PCB)的設計步驟

FPC的電鍍,化學鍍及熱風整平

PCB電路板多種不同工藝流程詳細介紹

PCB電路板表面處理工藝:沉金板與鍍金板的區別

PCB表面處理工藝特點及用途

《炬豐科技-半導體工藝》用于半導體封裝基板的化學鍍 Ni-P/Pd/Au

【轉】印制電路板的識圖方法和技巧

【轉】PCB化學鍍鎳液不穩定性的原因

剛性印制電路板和柔性印制電路板設計菩慮因素的區別

單面印制電路板簡述

雙面印制電路板與單面板的主要區別

雙面印制電路板制造工藝

雙面印制電路板制造典型工藝

雙面印制電路板簡述

國外印制電路板制造技術發展動向

多層印制電路板簡易制作工藝

多種電路板工藝流程

常用印制電路板標準匯總

常用印制電路板的版面設計注意事項和考慮因素

正面金屬化工藝高CP值選擇-化學鍍

匯總印制電路板設計經驗

淺談多層印制電路板的設計和制作pdf

深圳市印制電路板行業清潔生產技術指引

深度了解什么是柔性電路板FPC表面電鍍

電鍍在PCB板中的應用

電鍍對印制PCB電路板的重要性

電鍍對印制PCB電路板的重要性

電鍍對印制PCB電路板的重要性有哪些?

電鍍對印制電路板的重要性

線路板基礎問題解答

線路電鍍和全板鍍銅對印制電路板的影響

組裝印制電路板的檢測

高速PCB設計| 深度了解什么是柔性電路板FPC表面電鍍

印制電路板設計規范

68

68Pcb化學鍍鎳/金工藝介紹

31

31印制電路板用化學鍍鎳金工藝探討(一)

884

884印制電路板的設計基礎

1606

1606印制電路板電鍍及層壓化學類實用手冊

623

623PCB電路板的圖形和全板電鍍法工藝流程介紹

0

0印制電路板的質量要求_印制電路板的原理

4744

4744

為什么叫印制電路板?印制電路板來由介紹

7382

7382印制電路板的裝配工藝

5843

5843印制電路板翹曲的原因及預防方法

5720

5720剛撓印制電路板去鉆污及凹蝕技術

3258

3258如何解決印制電路板在加工過程中產生翹曲的問題

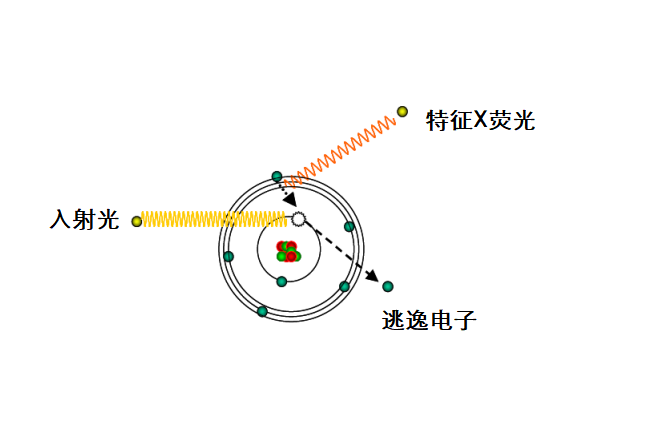

1416

1416X射線熒光光譜分析在印制電路板中的應用

1570

1570

印制電路板工藝設計規范

1265

1265印制電路板工藝設計規范

546

546印制電路板的鍍金槽液在線XRF分析應用研究

0

0 電子發燒友App

電子發燒友App

評論