LED照明應用的主要設計挑戰包括以下幾個方面:散熱、高效率、低成本、調光無閃爍、大范圍調光、可靠性、安全性和消除色偏。這些挑戰需要綜合運用適當的電源系統拓撲架構、驅動電路拓撲結構和機械設計才能解決。

2011-03-02 11:11:31 1210

1210 發光二極管(LED)驅動IC供應商正積極搶進可調光LED照明市場方案。除非調光LED照明系統之外,可調光LED照明系統的成本挑戰亦日益加劇,因此晶片商正戮力開發支援溫度補償、驅動程式、可編程暫存器

2013-04-18 15:18:23 1449

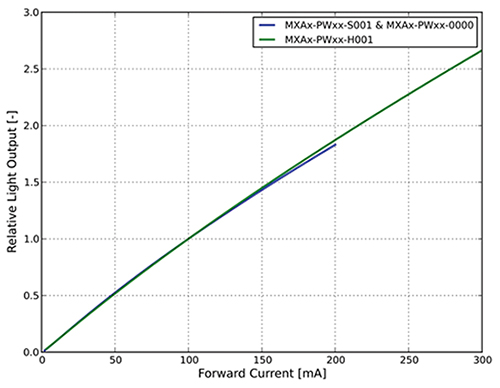

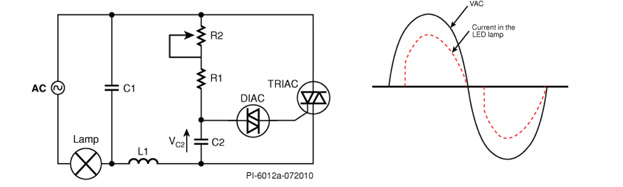

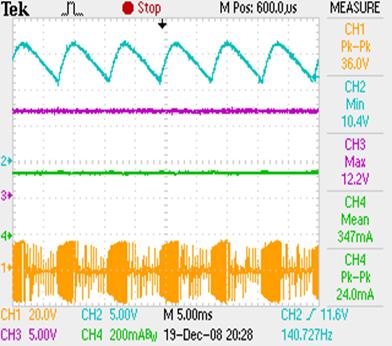

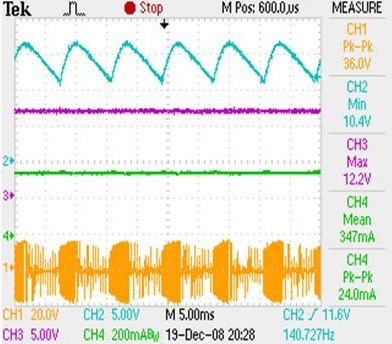

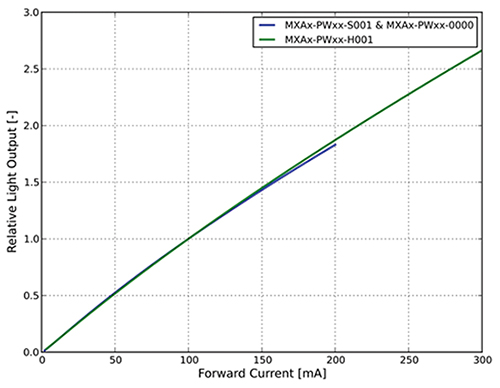

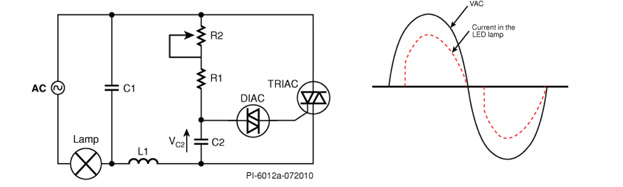

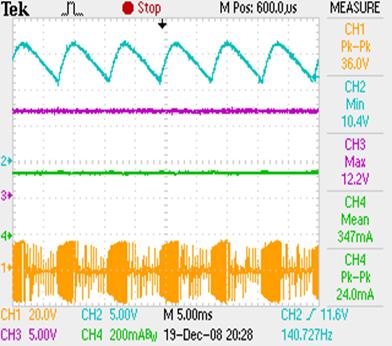

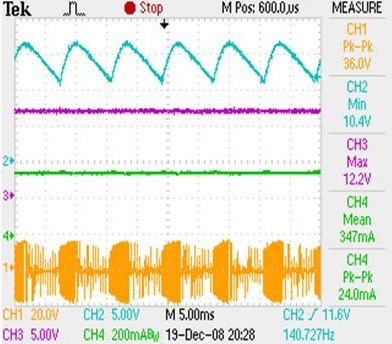

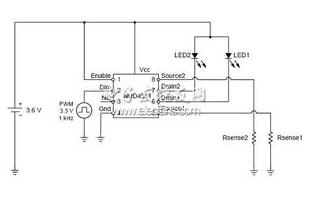

1449 本文介紹的這些簡單技巧在與所述的LED轉換器一起使用時,可使大多數基于TRIAC的調光器實現無閃爍的平滑調光效果。##衰減電路在TRIAC觸發時會限制沖擊電流,從而極大地抑制振鈴,以至TRIAC保持導通狀態。短暫延時后,衰減電阻被一個小的MOSFET所旁路,以防止在余下的導通期間產生功率損耗。

2014-10-06 22:31:16 9650

9650 但現在,經過廣泛調查,美國電氣和電子工程師協會(IEEE)發布了推薦的做法,以消除LED照明中可察覺的閃爍。題為“用于調節高亮度LED電流以推動觀察者健康風險的推薦做法”,IEEE標準

2019-02-26 09:00:00 7861

7861

估計將該國三分之一的照明市場轉移到LED將節省至少1億千瓦時的電力,每年減少二氧化碳排放量2900萬噸。然而,有一個障礙 - 控制輸出沒有閃爍是困難的,特別是在照明等應用中,無論是國內還是城市。

2019-01-29 08:09:00 8211

8211

方案名稱:0-10V低壓線性調光ic方案 led恒流驅動芯片方案品牌:東莞市惠海半導體有限公司方案特點:H7230電壓范圍5-46V的電壓范圍的LED恒流照明領域H7230 PWM端口支持高輝調光

2020-07-10 14:37:49

設計的LED降壓恒流調光芯片,可用于吸頂燈方案中,調光性能優異,可以提供良好的調光效果體驗。H51XXC全程調光無頻閃,低亮時候無閃爍,調光無抖動,調光深度千分之一(0.1%),調光效果好,調光曲線

2020-10-13 15:22:01

快 65536級高輝的景觀亮化照明、舞臺燈照明、智能家居調光照明LED無頻閃調光照明驅動芯片解決方案 H6228是一款目前舞臺燈、智能家居照明、DMX512亮化照明、攝影照明市場低成本方案,相比國外進口

2020-10-17 12:02:23

H7250線性恒流ic方案的電路簡單,性價比高,同時易生產,可實現光電一體化的“光引擎”方案,實現的光引擎,也稱光電模組。H7250電壓范圍2.5-48V的電壓范圍的LED恒流照明領域

2021-03-09 10:54:42

影響 利用TRIAC調光調控LED亮度的潛在問題 在LED照明電源設計中,存在以下幾個設計難題:電解電容壽命與LED不相匹配、LED燈閃爍的常見原因與處理辦法、PWM 調光對LED的壽命有何影響、利用

2011-03-11 16:02:57

解決方案具備故障預測和維護、能量監測,色溫維持以及遠程通信和控制等功能,功能之豐富不勝枚舉,并且將因此而倍受青睞。雖然LED驅動器與先前的照明解決方案相比具備諸多優勢,但其實現過程中也會面臨許多挑戰。但

2019-09-20 09:05:04

H7210概述:H7210 是一款外圍電路簡潔低成本高性能的單通道線性降壓LED恒流驅動器,適用于5-46V輸入電壓范圍的LED 恒流照明領域。H7210PWM 端口支持高輝調光,能夠響應60ns

2020-07-25 15:32:36

【LED家居照明芯片智慧家庭照明IC 個性化調光調色】智能照明系統的應用越來越廣泛,惠海半導體立足教育、辦工、商業、家居等各種照明場景的智能化,為各大LED照明廠商提供專業的LED智能照明芯片

2020-10-22 17:35:44

H6119是一款為智能調光調色照明研發設計的LED降壓恒流調光芯片,可用于磁吸燈方案中,調光性能優異,可以提供良好的調光效果體驗。H6119全程調光無頻閃,調光無抖動,低調光深度0-100,雙路共

2021-03-05 10:54:42

`LED智能照明驅動芯片 高輝65536:1調光比 調光深度0.1% 全程無頻閃無抖動 調光調色溫 H5114惠海半導體1. 方案名稱:LED智能照明驅動芯片高輝無頻閃調光調色方案H5114惠海2.

2020-09-17 17:24:46

`【方案名稱:LED智能家居照明調光芯片 調光效果好】應用場景:客廳照明、臥室照明、廚房照明、浴室照明、書房照明、走廊照明、地下室照明、戶外照明庭院照明方案別名:智能家居照明芯片方案、智能家居照明

2020-10-17 16:10:41

【智能照明控制系統,智能照明模塊,智能調光模塊,智能家居照明芯片方案設計,智能LED照明芯片,2.4G調光方案H5114,WIFI調光H5114方案,藍牙調光方案,智能調光IC,智能照明:藍牙轉

2020-09-22 17:40:40

`1 方案名稱:LED智能磁吸燈驅動芯片48V調光深度0.1%H5112A2.方案特點:H5112A是一款為智能調光調色照明研發設計的降壓型LED降壓恒流磁吸燈芯片,調光性能優異,可以提供良好的調光

2020-09-26 16:34:07

:H6118是一款為智能調光調色照明研發設計的LED降壓恒流調光芯片,可用于磁吸燈方案中,調光性能優異,可以提供良好的調光效果體驗。H6118全程調光無頻閃,調光無抖動,低調光深度0-100,雙路共陽極抗干擾強

2020-11-13 16:18:31

LED驅動器還可以提供調光功能,使得最終用戶在營造奇幻燈光效果的同時有效降低自身功耗。基于8位單片機(MCU)的解決方案可針對此類應用提供必要的模塊,從而實現通信、定制和智能控制功能。此外集成的獨立于內核

2019-07-24 06:30:57

物聯網正高速增長,在其細分領域智能家居和樓宇自動化應用中,智能照明發揮著舉足輕重的作用,實現節能省電,降低用電成本,并方便人們的生活。要設計出具競爭優勢的智能照明方案,需從LED驅動、通信、能效等

2020-10-27 07:20:29

,調光技術是相當重要的,它除了可以實現節能減排外,更可以提供一個舒適的照明環境。隨著LED應用市場的快速增長,故LED產品的應用范圍也將不斷增長。因此也必須滿足不同應用環境的需求.以下就讓我們更進一步

2013-12-09 17:16:08

想用于高速機器視覺,控制曝光時間較短,想確認無閃爍的LED數字調光方案,如果這個不能用,請推薦個符合要求的,我的LED陣列每個燈最大電流20mA以上,至于串的數量沒有要求,我可以多加幾個芯片來實現整個陣的點亮,謝謝!!

2017-04-01 14:15:40

【全屋智能照明系統專用調光芯片、智能家居照明芯片設計方案、智能家居照明解決方案、LED智能家居照明驅動芯片、智能家居照明調光調色方案、個性化室內智能照明芯片方案筒燈IC吸頂燈IC】【LED智能汽車

2020-11-06 14:59:13

實現65536級高輝度調光應用概述:H5119L是一款由惠海半導體推出的支持大功率200W用于LED智能調光照明無頻閃應用解決方案的DC-DC BUCK降壓5-100V輸入5A大電流的恒流驅動器,外圍

2020-01-17 10:13:21

本帖最后由 惠海半導體 于 2020-2-22 16:55 編輯

東莞市惠海半導體有限公司是一直在觀察LED照明市場動態,會根據當時的LED照明市場專研研發生產新的IC,幫助很多客戶解決一系列調光

2020-01-17 15:58:48

DimmableFlicker-Free LED Light Stick可調光無閃爍 LED 燈棒L11-5L-1S10可調光無閃爍 LED 燈棒,是一個完整的LED照明解決方案,適用于展示柜/窗戶

2019-04-22 16:41:24

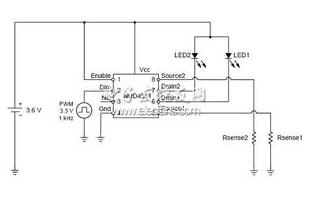

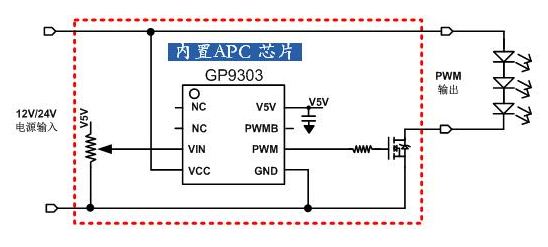

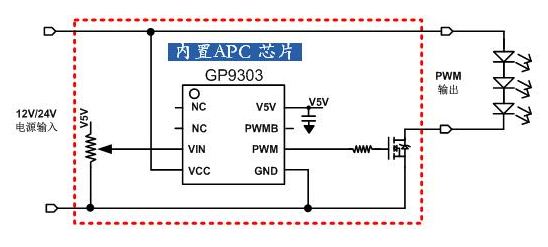

MAX16840獨特的MR16 LED照明方案,兼容眾多電子變壓器調光,支持無閃爍調光設計 MAX16840為LED燈驅動器IC,包含了12V AC和24V AC輸入(例如MR16) LED燈驅動器

2011-09-22 14:42:32

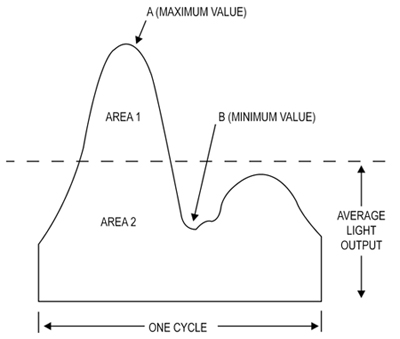

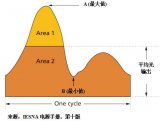

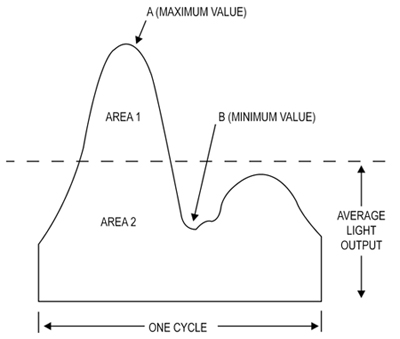

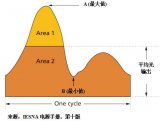

為LED驅動重復供電。為單級功率因數校正解決方案所用的低頻閃爍(100Hz/120Hz)可引起頭痛、偏頭痛、眼疲勞和其他疾病,IEEE工作組目前正在審查(the IEEE PAR1789)“LED照明

2012-12-12 17:44:36

《調光版本》,H5028L為《非調光低成本版本》,有現成方案提供,歡迎咨詢。1.惠海半導體H6118概述:H6118是一款為智能調光調色照明研發設計的LED降壓恒流調光芯片,可用于磁吸燈方案中,調光性能

2020-10-30 17:21:30

廠商(包括國際知名半導體廠商)都已經推出了自己的LED調光ASIC,但由于LED固有的發光原理,目前市面上的LED ASIC調光案都還不是很成熟,都有其固有的問題,本文就將針對目前的調光方案做一個詳細的分析,并介紹我們基于MCU的調光方案。

2019-07-19 06:36:20

【方案名稱:個性化室內智能照明芯片方案筒燈IC吸頂燈IC調光調色溫】【方案別稱:全屋智能照明系統專用調光芯片、智能家居照明芯片設計方案、智能家居照明解決方案、LED智能家居照明驅動芯片、智能家居照明

2020-10-20 11:55:26

LM3445 TRIAC 調光LED驅動器,可提供無閃爍、全范圍調光功能美國國家半導體推出業界領先的離線式LED驅動器解決方案,適用于任何使用TRIAC(三端雙向可控硅)壁掛式調光器的LED照明

2010-01-07 17:10:53

本帖最后由 Feng-yuwuzu 于 2015-9-7 17:28 編輯

概述PT4209 是一款帶有源功率因數校正的高精度隑離式原邊反饋恒流控制芯片,支持無閃爍的PWM/模擬調光。芯片集成

2015-03-05 10:02:48

概述:SL8701是一款為智能調光調色照明研發設計的LED降壓恒流調光芯片,可用于吸頂燈方案中,調光性能優異,可以提供良好的調光效果體驗。SL8701全程調光無頻閃,低亮時候無閃爍,調光無抖動,調光深度

2021-12-21 09:49:58

過程無閃爍,光線平滑,可調整前沿和后延,隔離式,低諧波,通過EMI測試,性能穩定可靠,對世界各地絕大多數地區,LED可控硅調光電源有著良好的兼容和適用性。 3.高性能可控硅調光電源,具有超高調光比(100

2016-01-19 17:00:22

。本設計采用原邊控制簡化電路,降低成本,同時效率達到0. 8 以上。調光過程平穩且LED 燈無閃爍,較好地實現線性頻率控制,實物圖如圖5 所示。 圖5 調光控制實物圖 圖4 中,MOS 管電流有效值

2018-10-08 09:43:19

很多大的半導體廠商(包括國際知名半導體廠商)都已經推出了自己的LED調光ASIC,但由于LED固有的發光原理,目前市面上的LED ASIC調光案都還不是很成熟,都有其固有的問題,本文就將針對目前的調光方案做一個詳細的分析,并介紹我們基于MCU的調光方案。

2019-07-25 06:12:51

隨著設計師和消費者開始尋求更高能效且創新的照明方案,因此需要開發更新的技術來滿足當前和未來的市場需求。為了最大限度地發揮其潛力LED照明需要更復雜和創新的方法。LED生產照明從白熾燈轉向LED調光照明

2020-11-06 07:12:17

采用PWM或模擬調光時,如何消除LED的光閃爍現象?大功率LED照明的散熱問題應該如何解決?用太陽能電池板采集來的電能對蓄電池進行充電時,關鍵的設計挑戰有哪些?

2021-04-07 06:11:53

如何去實現LED照明應用的無閃爍調光?

2021-05-10 06:49:30

)和PM(passive matrix),即主動式和被動式發光矩陣。AM(Active Matrix)驅動技術具有高調光精度,無閃爍,高效率等優點,快速成為Mini-LED背光的主流技術。

AG32

2024-01-04 10:37:31

【教室燈黑板燈智能無頻閃調光IC教育照明高輝調光深度0.1%】惠海半導體立足教育、辦工、商業、家居等各種照明場景的智能化,為各大LED照明廠商提供專業的LED智能照明解決方案及技術支持。目前大多學校

2020-10-13 16:25:01

`【教育照明LED教室燈黑板燈恒流調光芯片0.1%調光深度無頻閃】惠海半導體立足教育、辦工、商業、家居等各種照明場景的智能化,為各大LED照明客戶提供專業的LED智能照明解決方案及技術支持。目前大多

2020-10-15 16:38:26

Zigbee 智能照明 LED 調光驅動方案。無線智能 LED 調光驅動方案圖:世平集團推出的方案如下:一、Zigbee 智能照明白光 LED 調光驅動方案二、Zigbee 智能照明 RGB LED 調光

2015-01-28 16:53:56

白熾燈和節能燈的應用,支持可控硅調光的LED照明方案受到了市場的青睞,但是,由于大多數的調光方案線性度差,存在閃爍,可控硅調光的LED照明方案一直未能成為照明的主流。兼容可控硅調光驅動器方面,歐美廠商

2015-01-06 10:56:13

,汽車照明 LCD 背光驅動景觀 LED 點光源 MR-16 LED 燈 建筑照明【H511X系列相比市場上單純前級實現調光的優勢:它們的調光深度做不了太低,只能做到1%,這個是這種單純前級方案的一

2020-09-27 16:00:26

的智能LED燈藍牙模塊方案則不言而喻。本方案無需電感變壓器,外圍簡單,恒流效果非常好,方案穩定H7310是一款為智能調光調色照明研發設計的【PWM調光、DALI調光、0-10V調光】的降壓型LED恒流驅動

2020-10-16 17:28:24

智能家居照明調光調色溫LED恒流驅動芯片無頻閃H5114惠海H5114方案特點:H5114是一款為智能調光調色照明研發設計的降壓型LED恒流驅動芯片,調光性能優異,可以提供良好的調光效果體驗,全程

2020-09-27 17:21:06

`1.方案名稱:智能家居照明藍牙調光方案無頻閃LED恒流驅動芯片H51142.方案介紹:H511X系列是專門為智能調光調色照明研發設計的降壓型LED恒流驅動芯片,支持PWM調光/模擬調光

2020-09-22 17:04:53

其他熒光燈、節能燈、高壓鈉燈等更容易實現,LED能勝出的關鍵就在LED可以進一步整合高功因,低電磁干擾的智能型節能調光方案。所以我們更應該在各種類型的LED燈具中加上調光的功能。 傳統上調光技術可以

2012-09-14 00:03:43

`【方案名稱:校園LED智慧照明教育照明調光IC 調光效果佳】應用場景:【教學樓】教室燈、黑板燈、走廊燈、美術教室燈、【校內道路】校道高桿燈、【圖書館】圖書館專用燈、閱覽室專用燈、書架燈、【室內

2020-10-17 10:18:30

,亮度級別高。但是對于一般的家用照明或者商業照明,模擬調光或者TRIAC也可以選擇,不過會產生色偏,并且調光的級別會很低。為了在連續調光時實現無閃爍,大多數客戶喜歡選擇PWM調光,因為它可提供更大

2022-08-11 09:55:18

開發智能照明調光方案時面臨哪些挑戰?如何去實現一種智能照明雙輸出調光方案?

2021-06-30 06:03:51

各位大神 目前現場出險led 調光模塊大面積燒毀 現象 懷疑 調光模塊對傳統led 照明燈 不匹配 照明燈 原有控制器被拆除 (因為不能調光) 換上新采購調光模塊 (拆開后發現是OC5020B恒流源

2020-10-17 17:25:02

描述帶 DMX 控制的無閃爍 RGB 調光器用于 LED 燈條的 RGB 調光器,帶有用于 12V 電源的共陽極。該項目被設想為在廣播演播室中對裝飾性 LED 照明進行改造。它也可以用于視頻博客

2022-07-05 06:50:23

和高壓電解電容,該高壓LED驅動芯片極少的外圍元件,可節省電子元器件所占的空間,可實現LED照明方案批量化作業。另外,由于可調光LED驅動IC無變壓器、電感等元件,易于與LED燈珠合封,再加上線性驅動沒有

2015-05-22 10:19:26

簡介:英飛凌可調光LED照明驅動芯片ICL8002G,脫機式準諧振高效率PWM控制器,適用于反激式隔離和降壓式非隔離架構方案設計。現有12W可調光降壓式非隔離演示方案,低成本,體積小,高效率,高功率

2014-03-13 10:23:04

時,由于白熾燈的熱慣性,人眼根本看不出這種振蕩。而當可控硅調光電路與LED驅動電路配套使用時,會產生音頻噪音和閃爍,這往往是不可接受的。 3、可控硅調光的優勢 照明市場發展至今,盡管可控硅調光存在著

2016-12-16 18:42:52

想用于高速機器視覺,控制曝光時間較短,想確認無閃爍的LED數字調光方案,如果這個不能用,請推薦個符合要求的,我的LED陣列每個燈最大電流20mA以上,至于串的數量沒有要求,我可以多加幾個芯片來實現整個陣的點亮,謝謝!!

2024-01-08 06:55:56

的調光方案線性度差,存在閃爍,故可控硅調光的LED照明方案一直未能成為照明的主流。國內外的IC廠家都對可控硅調光進行了大量的研究,但受到市場認可的不多。經過多年潛心研究和實驗,推出了一款高性價比的支持

2016-07-26 15:05:36

高效可調光LED照明設計方案

照明系統設計師幾乎要對各種光源(除鎢絲燈外)的燈具進行調光,一直以來,調光是都是極具挑戰性的工作。在許多應用中,調光都

2010-04-14 15:14:45 121

121 LED照明應用的理想之選

無閃爍的可控硅調光

效率達87%

單級功率因數校正及精確恒流輸出控制

單片設計–將控制器和高壓MOSFET集成到單

2010-12-21 16:37:13 780

780 無閃爍MR16 LED燈具驅動解決方案

傳統鹵素杯燈使用電子式變壓器并采用交流電輸入,因此目前市面上的LED-MR16燈具產品,其內部加裝整流電路可直接替代傳統鹵素杯燈

2010-03-10 11:40:37 1402

1402

無閃爍LED燈具驅動設計方案

傳統鹵素杯燈使用電子式變壓器并采用交流電輸入,因此目前市面上的LED燈具產品,其內部加裝整流電路可直接替代傳

2010-04-21 11:48:34 613

613

大小功率LED照明設計方案

LED照明應用的主要設計挑戰包括以下幾個方面:散熱、高效率、低成本、調光無閃爍、大范圍調光、可靠性、安全

2010-04-21 18:01:27 783

783 LED照明應用的主要設計挑戰包括以下幾個方面:散熱、高效率、低成本、調光無閃爍、大范圍調光、可靠性、安全性和消

2010-10-26 10:35:02 341

341 LED照明應用的主要設計挑戰包括以下幾個方面:散熱、高效率、低成本、調光無閃爍、大范

2010-11-02 11:24:42 433

433 用電源開關實現LED燈泡無級調光,要替代現有的白熾燈,LED燈泡必須支持TRIAC調光,這也是為什么最近支持TRIAC調光的LED照明驅動方案很紅火的一個主要原因。

2011-11-28 11:17:21 5313

5313 iW3614以PWM訊號來調控LED亮度。其獨特的數字控制技術實現了無閃爍調光。iW3614可應用于所有調光器方案,包括:前切相調光器、后切相調光器以及其他調光器類型,如R型、R-C型或R-L型。

2012-04-17 09:37:00 3816

3816

為開發出具有寬廣TRIAC調光范圍且無閃爍LED燈具,LED驅動器商競推專利路線,同時利用PSR架構延長LED燈壽命,使LED照明業更平民化,本文將就此作詳細闡述。

2012-11-29 14:04:06 2044

2044 最大的挑戰之一,LED照明設計師所面對的是在可控硅調光器的LED燈的調光性能。在許多情況下,與白熾燈泡相比,這會導致閃爍和降低亮度范圍。

2017-06-21 14:32:56 12

12 驅動器來實現調光控制功能,又要實現高功率因數無任何閃爍的調光控制的的新要求,尤其是要兼容現有的基礎架構,其中包括切角調光和電子變壓器調光支持無閃爍調光的設計。

2017-09-07 11:55:31 10

10 現今市場上的一些照明設備對于可調光的范圍都有嚴格的限制,甚至會出現閃爍的現象,因此業者已共同合作推出新的解決方案,該方案將可以使傳統相位截斷調光器實現固態照明之有效的調光。 外型/尺寸/功率環環相扣

2017-10-16 14:27:20 8

8 普通照明用LED驅動電源一般采用基于PWM控制器的反激式變換器電路拓撲。這種解決方案結構簡單,但一般不能利用傳統白熾燈用三端雙向晶閘管(TRIAC)調光器調光,這是因為白熾燈是一種純電阻性負載

2017-11-07 19:54:48 27

27 驅動器來實現調光控制功能,又要實現高功率因數無任何閃爍的調光控制的的新要求,尤其是要兼容現有的基礎架構,其中包括切角調光和電子變壓器調光支持無閃爍調光的設計。

2017-12-04 01:41:01 3165

3165

On Semi公司的FL7734是具有高級初級端調節 (PSR) 技術的高度集成 PWM 控制器,用于低功率相切可調光LED照明解決方案,可以自動檢測是否有調光,能實現優秀的調光兼容而不會出現閃爍

2018-06-16 18:31:00 6078

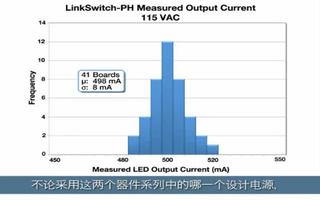

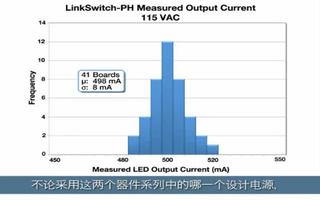

6078 LinkSwitch-PH器件與LinkSwitch-PL器件相結合,可在一定的功率范圍內為任何LED照明應用提供最優化解決方案。這兩個產品系列都可以在極寬的輸入范圍內實現完美的無閃爍TRIAC調光

2018-06-15 09:48:00 4514

4514

由于模擬調光更有效,參考設計通過使用低通濾波器傳遞 PWM 信號來生成模擬信號,然后將其作為 PWM 信號的模擬平均值應用于 IADJ 引腳。該參考設計還支持模擬/PWM 調光控制組合,并支持同時使用模擬和 PWM 方法的無閃爍低 LED 電流調光。

2018-08-15 14:38:00 1414

1414 MR16 LED照明設計面臨兩大挑戰:無閃爍調光和兼容低壓電子變壓器(ELVT)。這里演示MAX16840 LED驅動器的電流控制方案如何克服MR16的閃爍問題,確保工作在任何調光狀態,甚至配合各種電子變壓器使用。

2018-10-12 04:13:00 5494

5494 代號:POWI)今日發布一份新的參考設計(DER-281),詳細介紹一款能效高達85%的15 W PAR38筒燈驅動器的設計方法,新設計無需使用不可靠的高壓大容量電解電容即可實現無閃爍調光。這種創新

2019-01-07 12:10:01 321

321 本文探討閃爍的成因,說明閃爍為什么是 LED 的特有問題,解釋工程管理和標準制定機構如何針對受測試房屋以及 LED、驅動器芯片和燈具制造商,努力對這種現象進行量化。 然后,本文還將介紹幾家主要硅晶產品供貨商推出的一些最新產品,他們都宣稱能提供一種實施無閃爍 LED 照明的高性價比方法。

2019-02-11 08:07:00 5866

5866

“當調光器與LED驅動器的輸入相互作用時,結果會閃爍,”Anumula補充道。 “它們引起某種共振,這使得TRIAC間歇性地打開/關閉,這導致輸出處的光閃爍,這被視為閃爍。”

2019-02-06 11:00:00 4247

4247

關鍵詞:LED照明 實現LED照明應用的無閃爍調光 調光是照明系統非常常見的功能。對于白熾燈來說,它可以以低成本輕易實現。LED 燈的 調光卻存在一定難度,但對于建筑師和住宅用戶來說,在轉換到LED

2019-01-26 07:52:01 240

240

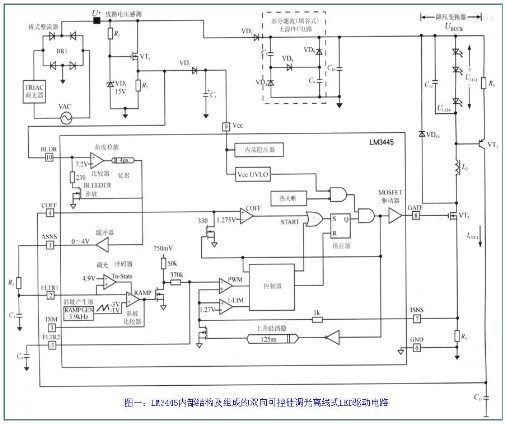

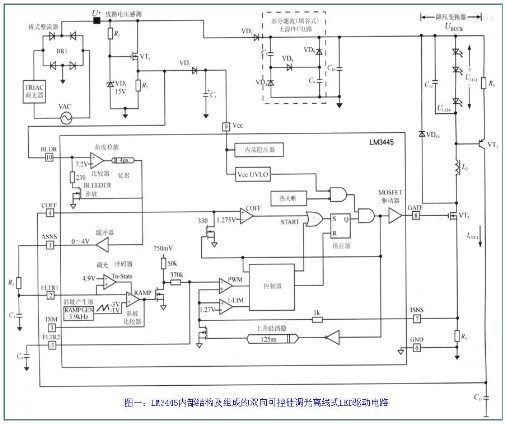

LM3445與先前的同類離線式AC/DC降壓恒流LED驅動器IC比較,

其主要特點是在芯片上設計了TRIAC調光譯碼器電路,

能傳感AC線路TRIAC調光波形,并將其轉換成控制LED電流的調光信號,

幾乎能在從0%到100%的調光范圍內實現無閃爍LED亮度調控。

2019-02-18 14:48:37 4205

4205

視頻簡介:了解怎樣使用安森美半導體NSIC2050JBT3G恒流LED驅動器來為LED燈調光且無閃爍。我們的應用專家熱忱回答您有關LED照明設計的問題。理解LED照明調光的基本方法以及造成LED照明閃爍的原因。

2019-03-11 06:05:00 28021

28021

調光器的類型和相位,通過調整調光器導通角,可改變 LED 亮度。iW3614 以 PWM 訊號來調控 LED 亮度。其獨特的數字控制技術實現了無閃爍調光。iW3614 可應用于所有調光器方案,包括

2019-03-13 18:39:01 621

621

用針對白熾燈與M16鹵素燈的LED驅動器來實現調光控制功能,又要實現高功率因數無任何閃爍的調光控制的的新要求,尤其是要兼容現有的基礎架構,其中包括切角調光和電子變壓器調光支持無閃爍調光的設計。

2019-03-19 10:47:44 3415

3415

LED照明設計人員的工作面又臨新的挑戰,那就是同時滿足既可用針對白熾燈與M16鹵素燈的LED驅動器來實現調光控制功能,又要實現高功率因數無任何閃爍的調光控制的的新要求,尤其是要兼容現有的基礎架構,其中包括切角調光和電子變壓器調光支持無閃爍調光的設計。 應該說,調

2019-03-18 09:39:01 967

967

iW3614以PWM訊號來調控LED亮度。其獨特的數字控制技術實現了無閃爍調光。iW3614可應用于所有調光器方案,包括:前切相調光器、后切相調光器以及其他調光器類型,如R型、R-C型或R-L型。無調光器狀態下,控制器會自動檢測到無調光器配置。

2019-06-20 15:46:55 958

958 智能照明是智能家居、智能建筑等物聯網(IoT)細分領域中的關鍵構建塊,通過智能地按需照明實現節能省電,涉及LED驅動、智能調光、通信等技術。本文介紹了針對中高功率應用的、能夠實現高能效、超低功耗、無頻閃、無可聞噪聲的智能照明雙輸出調光方案。

2019-08-29 15:44:47 2843

2843 LED照明應用的主要設計挑戰包括以下幾個方面:散熱、高效率、低成本、調光無閃爍、大范圍調光、可靠性、安全性和消除色偏。這些挑戰需要綜合運用適當的電源系統拓撲架構、驅動電路拓撲結構和機械設計才能解決。

2019-09-27 16:39:34 2139

2139

器串接在電源與LED燈之間,調光器旋鈕調節LED燈的亮度。此類產品最容易出現的問題是:PWM輸出不穩定!LED燈就會出現閃爍!所幸,本LED無級調光器設計方案,完全解決了閃爍問題。因為本方案,客益電子

2019-10-30 09:17:49 5667

5667

或120 Hz閃爍的風險。閃爍可以使人感到不舒服,即使人眼可能檢測不到閃爍,也會引起頭痛和其他疾病。嚴謹的LED驅動器設計可以最大限度地減少閃爍,并確保固態照明提供能效。

2019-12-26 08:38:08 1746

1746

應該說,調光是照明系統非常常見的功能,相對于對于白熾燈或M16鹵素燈來說,它可以以低成本輕易實現,但對于LED燈的調光而言卻存在一定難度,尤其是要實現無任何閃爍的調光控制。通常對建筑與用戶來說要將白熾燈或M16轉換到用LED照明其最有余悸的是惟恐失去調光控制應用上的優勢,即應無任何閃爍。

2020-04-13 15:36:32 1770

1770 電子發燒友網站提供《帶DMX控制的無閃爍RGB調光器.zip》資料免費下載

2022-07-07 15:11:27 0

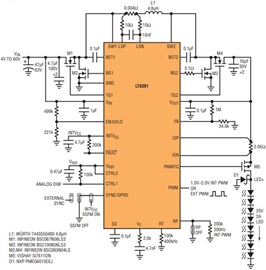

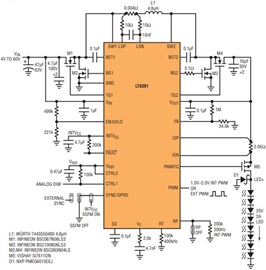

0 LT8391 60V 4 開關同步降壓-升壓型 LED 驅動器可為大型、高功率 LED 燈串供電,并可用于緊湊、高效的設計。它具有擴頻頻率調制功能,可實現低 EMI 和無閃爍的外部和內部 PWM

2023-04-23 11:19:22 826

826

電子發燒友網站提供《LED照明驅動的調光設計.doc》資料免費下載

2023-11-15 10:18:44 0

0

電子發燒友App

電子發燒友App

評論