1 引言

眾所周知, 要實現(xiàn)直流電機的遠(yuǎn)程調(diào)速控制及溫度檢測, 信號傳輸問題無疑是重要的, 傳統(tǒng)的模擬控制法,不僅難以滿足遠(yuǎn)程傳輸需求, 而且電路過于復(fù)雜。采用計算機技術(shù)、總線技術(shù)和通訊技術(shù), 不僅可以使整個系統(tǒng)變得簡單,而且有利于實現(xiàn)分布式集散控制,提高智能化控制水平。本文介紹一種以8051 系統(tǒng)為主控制器的遠(yuǎn)程恒溫控制解決方案,它采用RS-485 總線解決直流電機PWM調(diào)速(制冷)、溫度檢測和PC 通訊等環(huán)節(jié)的信號傳輸問題。系統(tǒng)采用全數(shù)字設(shè)計方案, 結(jié)構(gòu)簡單。當(dāng)該系統(tǒng)以單片機為主控制器單獨工作時監(jiān)控距離可以達(dá)到1.2km,如果與微機聯(lián)網(wǎng)使用,則監(jiān)控距離可以增加到2.4km。

2 控制原理及硬件結(jié)構(gòu)

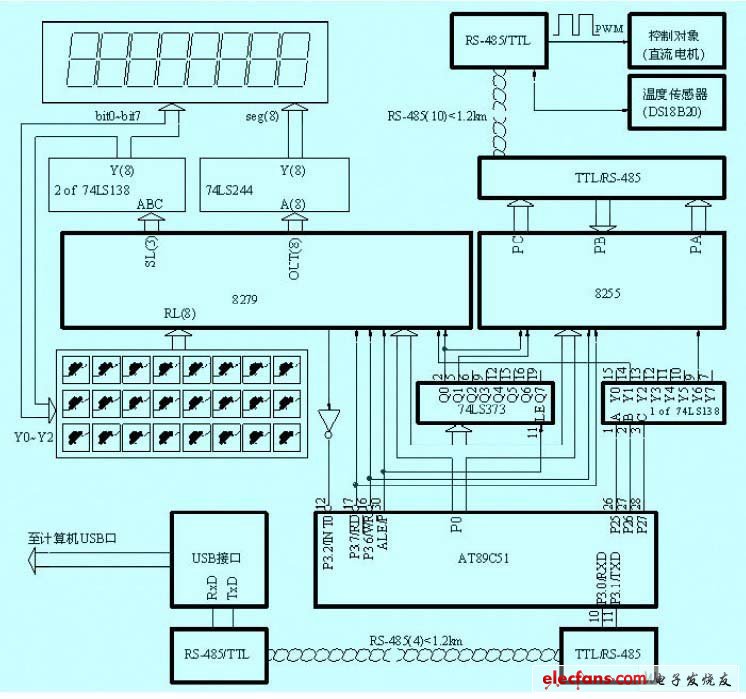

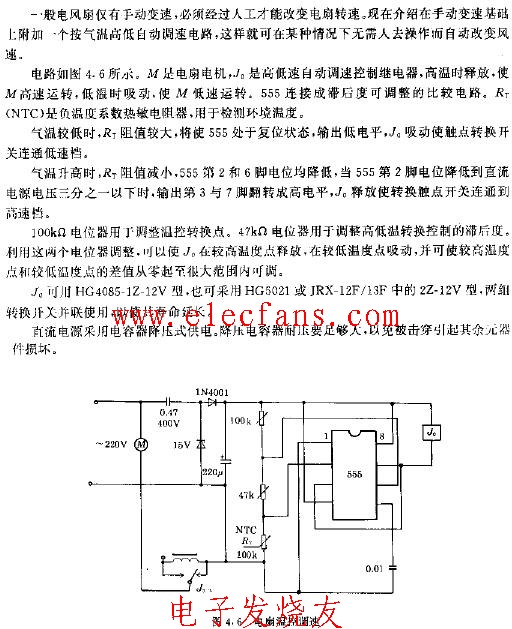

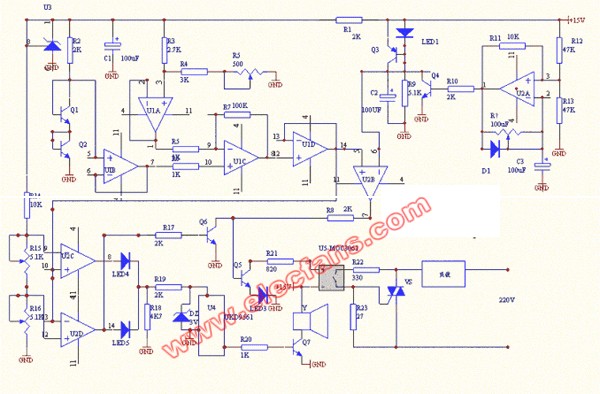

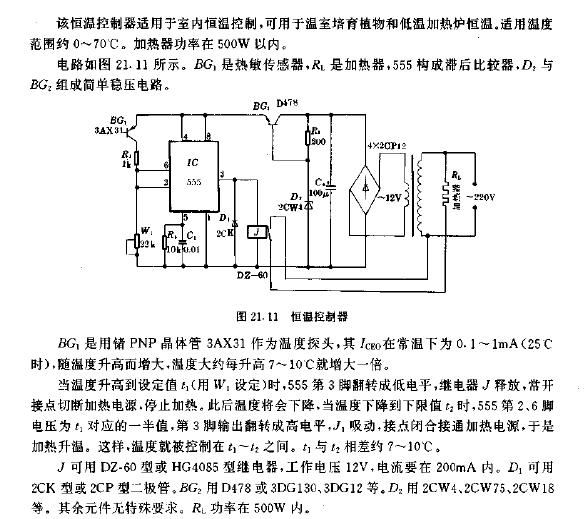

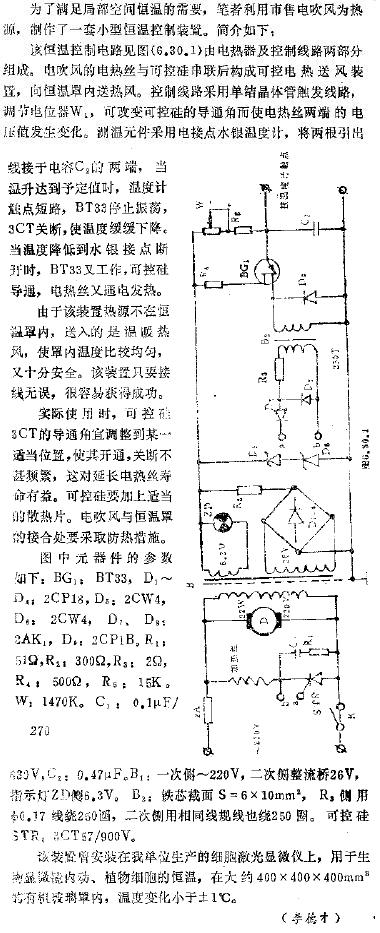

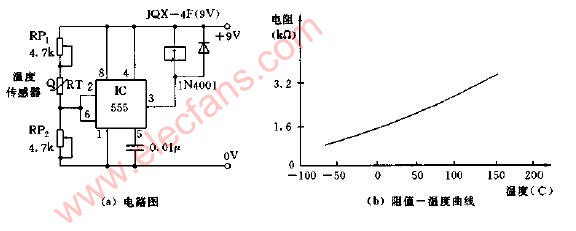

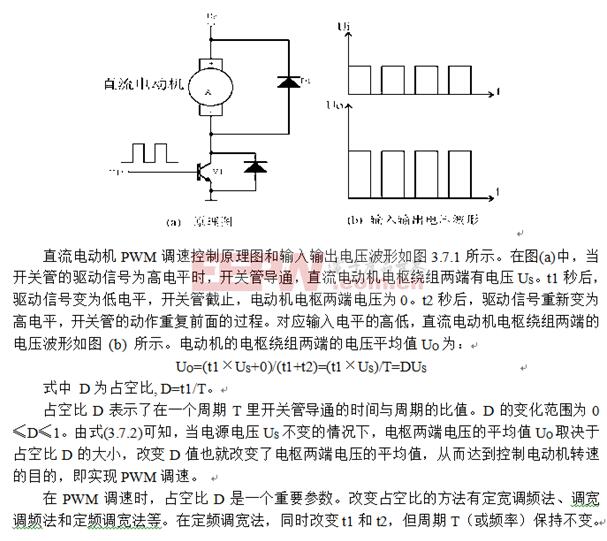

該系統(tǒng)硬件結(jié)構(gòu)如圖1 所示,它是一個8051 單片機控制系統(tǒng),控制“對象”為直流電機,工作時根據(jù)現(xiàn)場溫度調(diào)節(jié)直流電機轉(zhuǎn)速, 直流電機轉(zhuǎn)速影響制冷系統(tǒng)制冷量,從而達(dá)到溫度自動調(diào)節(jié)目的。溫度檢測采用DB18B20數(shù)字溫度傳感器,直流電機采用PWM 調(diào)速。直流電機和溫度傳感器通過RS-485 總線與單片機系統(tǒng)實現(xiàn)信息交換,單片機系統(tǒng)通過RS-485 總線經(jīng)USB 接口與PC 實現(xiàn)信息交換, 從而達(dá)到遠(yuǎn)程監(jiān)控目的。

單片機系統(tǒng)是以8051 為核心的交互式測控系統(tǒng),系統(tǒng)所有接口電路地址及數(shù)據(jù)總線由74LS373 和74LS138提供。單片機系統(tǒng)任務(wù)包括以下幾個方面:

第一, 通過RS - 4 8 5 總線向直流電機驅(qū)動器輸出PWM 調(diào)速信號;第二,通過RS-485 總線對數(shù)字溫度傳感器DB18B20寫入初始化命令;第三,溫度傳感器所檢測的現(xiàn)場溫度經(jīng)RS-485 總線反饋給單片機,并據(jù)此調(diào)節(jié)PWM 信號輸出;第四, 實時顯示現(xiàn)場溫度;第五, 通過人機接口設(shè)置給定溫度、電機調(diào)速范圍等參數(shù);第六,通過RS-485 總線向PC 機反饋溫度等信息;第七,接受PC 系統(tǒng)控制指令,根據(jù)控制指令完成相應(yīng)的處理。

下面對圖1 所示系統(tǒng)各主要電路作如下說明:

?

圖1 控制系統(tǒng)硬件結(jié)構(gòu)

2.1 人機界面與人機系統(tǒng)

人機界面為矩陣式鍵盤和數(shù)碼管,它以8279 為主要接口芯片(其它芯片如圖所示),占用8051 一個外部中斷源(INT0),人機系統(tǒng)的基本任務(wù)包括溫度設(shè)置、電機調(diào)速范圍設(shè)置、啟停控制和溫度顯示等。根據(jù)圖1 所示硬件,通過8051 外部中斷(INT0)處理程序和定時器(T0)中斷處理程序相互配合完成人機系統(tǒng)的基本功能。

2.2 輸入輸出(IO)通道

輸入輸出通道是以8255 為主要接口芯片的控制信號或反饋信息傳輸通道,PWM 調(diào)速信號輸出、溫度傳感器初始化命令輸出和現(xiàn)場溫度讀取等均通過8255 進(jìn)行。

8255PA 口作為控制信號輸出通道,PB 口作為反饋信息輸入通道,PC 口作為輸出/ 輸入使能控制。三個端口每一位定義詳情見后續(xù)軟件部分。

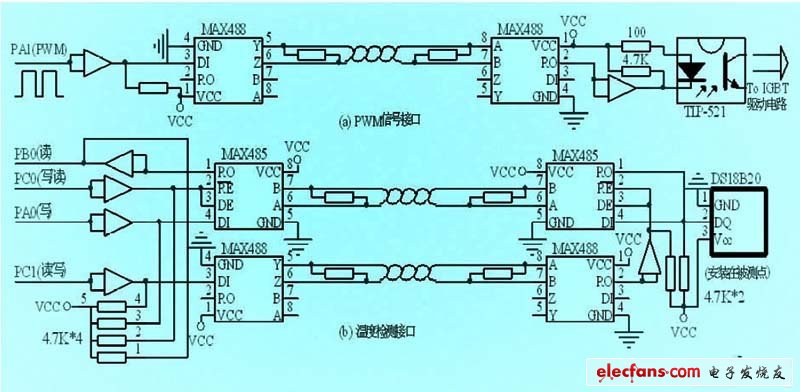

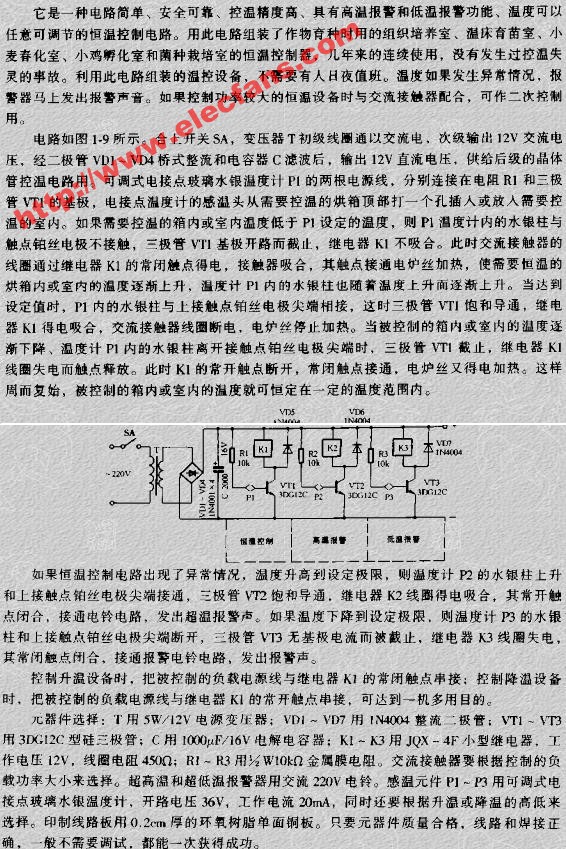

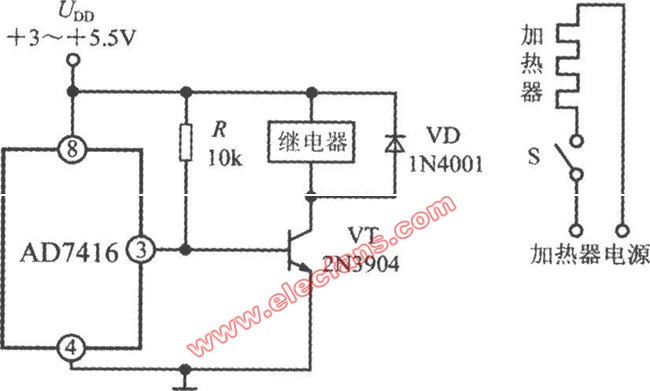

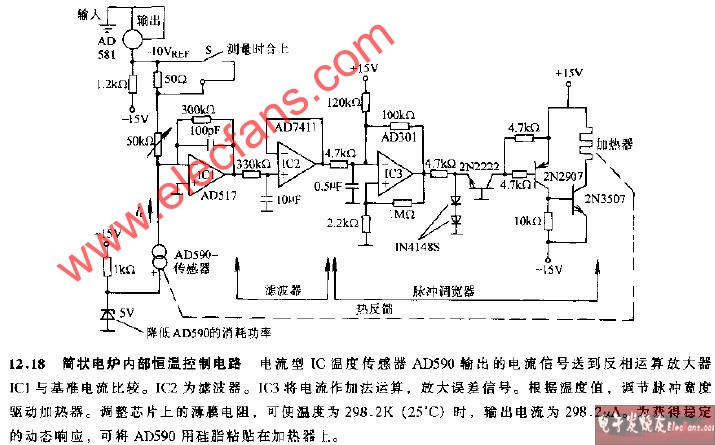

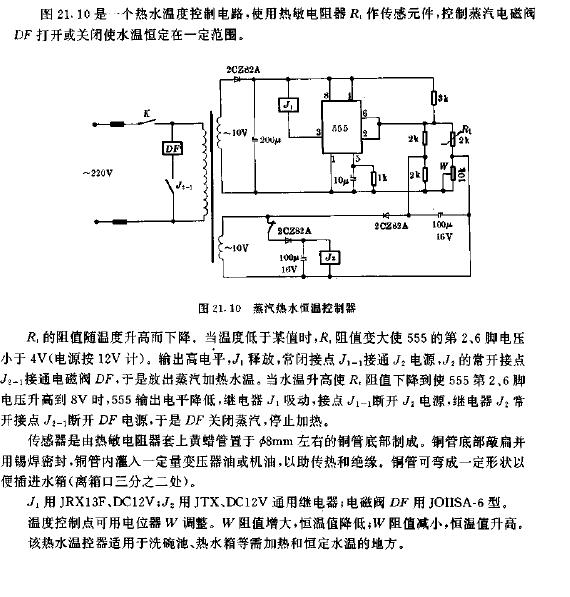

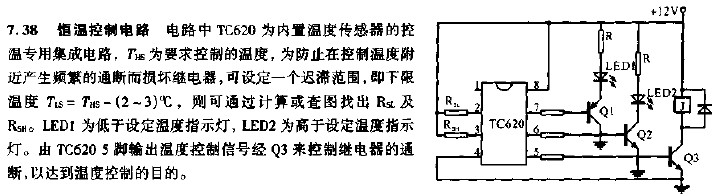

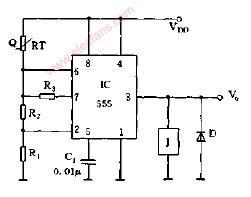

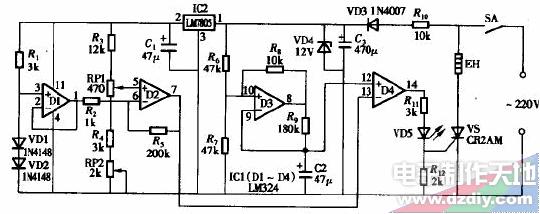

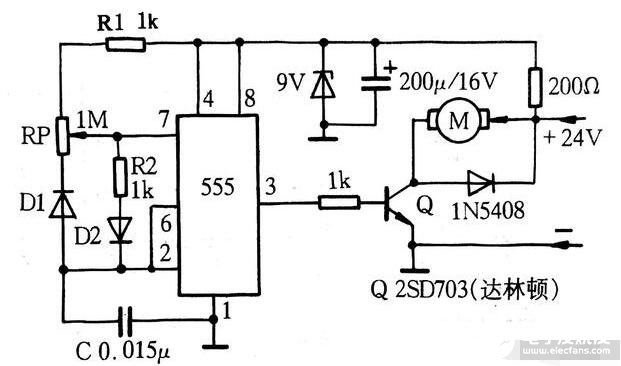

為了實現(xiàn)IO 信號的遠(yuǎn)距離傳輸, 采用RS-4 8 5 總線,圖2 所示是專門為此設(shè)計的電路原理圖(僅畫出其中一路,下同),其中,圖2(a)是PWM 信號輸出接口,由圖可見, 計算機一側(cè)和終端設(shè)備( 伺服驅(qū)動器) 各使用一片MAX488,計算機一側(cè)MAX488 為發(fā)送器,終端設(shè)備一側(cè)MAX488 為接收器。圖中TLP-521 是計算機系統(tǒng)與外設(shè)進(jìn)行電氣隔離所必需的環(huán)節(jié)。圖2(b)是專為溫度傳感器DS18B20 設(shè)計的遠(yuǎn)程傳輸接口,由于DS18B20 是一款單總線、可編程數(shù)字溫度傳感器,該傳感器涉及初始化命令或參數(shù)寫入和工作之中的溫度讀取問題, 因此,遠(yuǎn)程傳輸接口必須被設(shè)計成雙向I O 口, 通過兩片MAX485 和兩片MAX488 實現(xiàn)信息的半雙工傳輸要求,這里兩片MAX488 用于終端MAX485(右側(cè))使能控制。

對DS18B20 的讀寫操作由8255PC 口相應(yīng)的控制位作使能控制,即,當(dāng)8051 執(zhí)行對DS18B20 的寫入操作時,首先使PC0=1、PC1=0,然后使數(shù)據(jù)從PA 口輸出;當(dāng)8051執(zhí)行對DS18B20 的讀操作時,首先使PC0=0、PC1=1,然后使數(shù)據(jù)從PB 口輸入。

?

圖2 遠(yuǎn)距離傳輸接口電路原理圖

需要指出的是, 圖2 所示的電路結(jié)構(gòu), 實現(xiàn)了信號的全硬件、遠(yuǎn)程、無條件傳輸目的,避免了終端使用微處理器,具有硬件軟件簡單、實時性好、系統(tǒng)擴展容易等特點。特別是溫度檢測通道,由于采用的是單總線溫度傳感器DS18B20,僅使用一條4 芯雙絞線屏蔽電纜,就可以很好地滿足在1.2km 范圍之內(nèi)的多點分布式溫度測控需求。對于PWM 信號傳輸通道,可以根據(jù)實際需要選擇屏蔽電纜,如4 臺直流電機只需使用一條8 芯雙絞線屏蔽電纜。對于控制對象數(shù)量較多時,可以通過擴展8255 芯片,解決IO 通道不足問題。

電子發(fā)燒友App

電子發(fā)燒友App

評論