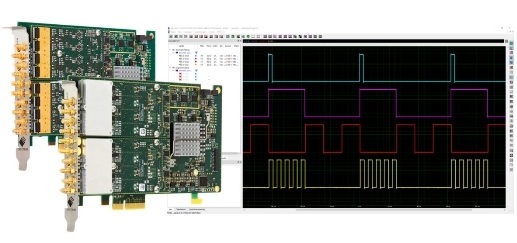

1. 數字ATE特性

測試工程師能夠從具備多種應用特性的不同數字I/O儀器中選擇合適的設備進行通信與測試。數字測試設備的核心特性是能夠生成硬件定時以及/或實現預定義數字測試模式的采集,這些模式通常存儲在設備所包含的存儲器中。數字儀器已經超越了驅動1和0等數字模式功能,它通常支持包含部分或所有表1所列出的邏輯狀態的波形。

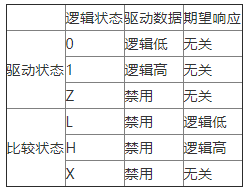

表1:部分數字測試設備支持的數字邏輯狀態

如表1所示,六種邏輯狀態控制電壓驅動器和數字測試儀的比較引擎(如果可以被支持)。這些狀態指定測試儀在特定的通道中驅動哪些激勵數據以及被測設備的期望響應。當這些狀態出現在數字測試儀器中時,它們能夠完成雙向通信以及采集響應數據的直接比較。

NI 655x數字波形發生器/分析儀支持表1中所示的全部6種邏輯狀態。以下章節解釋了這些特性的硬件實現,提供了每周期雙向控制和實時硬件比較的更為詳細的分析。

2. 每周期雙向控制

通信方向控制功能是為被測設備選擇數字測試系統的十分關鍵的特性。最基本的數字I/O儀器包含簡單的單向控制,這意味著一個通道不是將數據傳送到管腳上就是進行數據采集。更為復雜的設備可以被配置為將激勵數據驅動到管腳上,或是從該管腳采集數據,但無法在同一操作中完成。兩個基本的邏輯狀態,1代表驅動邏輯高,0代表驅動邏輯低,能夠控制這些設備所有的發生操作。它們無法在同一個操作中支持雙向功能。這些設備的典型應用包括基本模式I/O、握手和數字數據記錄。

更為復雜的數字測試儀允許在同一個數字操作中完成雙向功能,這意味著儀器能夠在連續的時鐘周期內,在發生數據和采集數據之間進行切換。為了支持雙向控制,由于激勵通道必須還能夠禁用電壓驅動器,因此需要超過兩種基本邏輯狀態。第三種狀態稱為三態,或者也通常被稱為高Z狀態或是高阻狀態。三態提供了在一個設備正在驅動一個通道時,確保不會有多個設備同時驅動這個通道的控制能力,否則可能會導致接收到錯誤的數據。三態對于I2C通信、IC測試、比特錯誤率測試(BERT)和通用數字激勵/響應測試等雙向應用而言是必須的。

NI 655x支持每通道、每周期三態,或者也稱為高阻抗和“Z”狀態。圖1顯示了單一三態通道是如何在NI 655x數字波形發生器/分析儀的FPGA實現的。在圖中,發生邏輯顯示在數字測試儀的上半部分,采集電路在下半部分顯示。

圖1:單一NI 655X數字通道的方塊圖

典型的雙向設備測試,例如存儲器存儲器芯片等,首先需要將激勵數據或測試模式下載到數字測試儀的板載存儲器中。然后,激勵數據經過解碼,決定是否需要激活通道電壓驅動,如果需要激活,那么應該激活哪些數據的驅動。在NI 655x設備中,采集電路比較器直接連接到數字測試儀電壓驅動器的輸出上。這意味著來自數字測試儀和被測設備的激勵數據可以用NI 655x進行采集。由于比較器無法分辨是被測設備還是數據測試儀(或者兩者都是)將數據傳送到通道中,所以您必須在讀操作中將數字測試儀的電壓驅動器設置為三態,防止數據同時從被測設備和數字測試儀的電壓驅動器傳送到通道中。

在完成信號采集之后,數據解碼電路判斷采集信號是邏輯低還是邏輯高,并將結果存儲在板載存儲器中。采集得到的響應數據最終被寫入PC中,進行分析和記錄。下一章節將這個方塊圖進行進一步擴展,引入了NI 655x設備能夠對采集響應數據進行直接比較的特性。

3. 實時硬件比較

另一個數字測試儀器的重要功能是驗證被測設備在不同用戶使用情形和激勵數據的情況下,都能夠返回正確響應數據的能力。為了實現這個目標,主要有兩種將采集的響應數據與預期數據進行比較的方法。第一種方法是采集實際響應數據,并使用軟件解釋結果。應用程序只需要兩種基本邏輯狀態來配置測試儀的激勵數據。另一種方法是將激勵數據和預期響應數據預先載入硬件中,確保在采集數據的同時進行實時數據比較。過去,第二種方法只適用于高價的數字測試儀,現在強大低價的FPGA技術通過使用表1列出的三種比較狀態,實現實時硬件比較,極大地擴大了這種功能的用戶群體。只要波形包含比較狀態,采集的響應數據就能夠與預測響應進行比較。

圖2顯示了帶有硬件比較電路和之前討論過的每通道三態特性的NI 655X通道的完整方塊圖。

圖2:帶有硬件比較電路的NI 655X數字通道的方塊圖

FPGA的數據比較邏輯將發生電路與采集電路結合在一起。數據解碼器從板載存儲器接收數據,根據每個采樣的邏輯狀態啟用或禁用驅動器。解碼器將預期響應傳送到FIFO存儲器中,在響應數據開始采集的時候,將預期數據傳送到數據比較邏輯中。如果在比較的過程中檢測到了錯誤,出錯信息將與采集數據分開存儲,確保這些數據可以使用應用軟件進行訪問,用于進一步的分析。

FPGA為每個檢測到的錯誤存儲以下信息:

錯誤采樣數

出錯通道

錯誤總數

4. 常見數字測試應用

本小節解釋了如何實現之前章節所討論的用于通用數字測試應用的數字ATE特性,例如功能測試和特征提取。

功能測試

對于許多行業而言,最重要的測試之一是元件功能測試,例如定制ASIC和商業A/D轉換器。需要擴展功能測試的常見雙向設備是存儲器芯片。圖3顯示了一個典型的SRAM集成電路(IC)及其管腳輸出。

圖3:SRAM IC管腳輸出

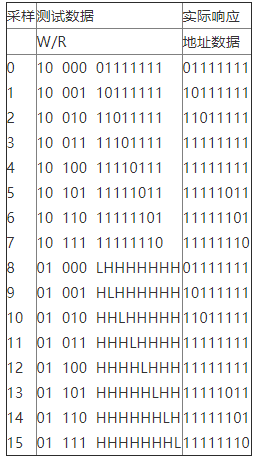

如前所述,典型的存儲器集成電路包含三條地址線、八條數據線、一條寫啟用(WE)線和一條讀啟用(OE)線。表2顯示了一組可以用于測試這塊SRAM芯片的數字測試模式。

表2:存儲器集成電路的數字測試模式

在WE(寫啟用)置為高電平時,IC芯片從數字測試儀等外置設備接收數據,并將數據寫回由地址線指定的位置中。如果OE(讀啟用)置為高電平,集成電路從地址線所指定的位置接收數據,并將數據驅動至數據線上。驗證這種存儲器設備的最后一個步驟是通過比較預期響應分析輸出。

下面兩個小節討論了使用NI 655x數字波形發生器/分析儀,在LabVIEW中,利用軟件解決方案和硬件解決方案實現功能測試。

軟件比較方法

在軟件比較應用中,測試儀生成激勵數據、采集實際響應數據,然后在存儲到主機PC存儲器之后完成響應數據的分析。實際響應數據分析完全是在軟件中進行的,而不是實時完成的。下面的步驟更為詳細地描述了軟件比較。

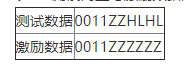

1、如圖所示,原始測試數據是用戶輸入或通過文件讀取的。測試數據包含了激勵數據和響應數據。

表3:測試向量與激勵數據的轉換

2、如圖所示,純激勵數據是從測試數據中提取的,測試數據中的1和0表示激勵數據;所有其他的字符表示沒有數據生成,因此電壓驅動器必須被置入三態禁用。

3、激勵數據通過數字測試儀生成并送入通道中,之后采集響應數據。發生操作和采集操作并行運行。

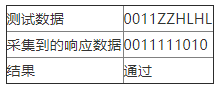

4、在完成發生和采集之后,應用程序在軟件中完成以字節為單位的比較。給出的例子是采集的響應數據。只有當“H”或“L”出現在原始測試數據中的時候,最終通過/不通過的判斷才會受到所采集的響應數據的影響。

表4:測試向量與實際響應數據的比較

軟件比較要求所有數據傳送到主機計算機,進行后處理,使之適合于低速應用。如果所采集到的數據超出了測試儀板載內存的大小,將所有數據傳送到主機計算機可能會超出計算機的帶寬限制。在這種情況以及其他需要更高比較速率的情形下,必須使用實時硬件比較。

NI LabVIEW是一種圖形化編程語言,下面用LabVIEW展示了NI 655x設備的數字軟件比較應用的功能。下面的幾張圖片展示了如何建立獨立的發生操作和采集操作,以及如何將它們合并在一個同步功能測試應用中。

首先,圖4顯示了如何建立發生部分的LabVIEW程序。其中的關鍵功能包括配置測試儀、讀取測試模式并開始進行發生。

圖4:LabVIEW高速數字發生程序

在測試數據被載入板載發生內存之前,在圖5中所示的原始數字測試數據被解釋為激勵數據和預期響應數據。在數據被解釋之后,激勵數據被下載到NI 6552進行發生。

圖5:LabVIEW的數字表

建立程序的采集部分十分相似。圖6給出了功能測試應用所需的采集程序。

圖6:LabVIEW高速數字采集程序

盡管NI 6552支持這兩個程序同時工作,但是簡單地將它們組合在一起并不是有效的測試方法。簡單地同時運行我們的采集程序和發生程序并不能將采集數據與預期響應數據對齊。由于這些程序運行在非確定性軟件中,您無法依賴程序的定時來保持一致性。此外,通過被測設備和連接被測設備電纜的傳遞延遲也必須考慮。數據從數字測試儀通過電纜和被測設備流回測試儀所需的時候稱為全程延遲,在圖7中標出。

圖7:使用外部連接解決全程延遲

解決全程延遲和軟件延遲的最佳方法是輸出與測試開始對應的邊沿信號。對于NI 655x而言,數據活動事件提供了這個功能,并且可以輸出到外部來觸發采集的開始,如圖8所示。注意,必須確保信號的回路與數據具有相同的全程延遲。

圖8:使用數據活動事件觸發從發生信號進行采集

您還可以使用數據活動事件控制響應數據和采樣時鐘活動邊沿的相對延遲。舉例而言,您可以將數據活動事件輸出到PFI 1上,并路由到PFI 2上,PFI 2可以配置為采集開始觸發的信號源,如圖8所示。您還可以將發生采樣時鐘輸出到DDC CLK OUT,并將采集采樣時鐘設置為STROBE。

圖9顯示了配置和外部路由數據活動事件和采樣時鐘的LabVIEW程序。標有箭頭的函數可以完成所需的額外配置。

圖9:使用數據活動事件和輸出采樣時鐘同步發生和采集

如圖10所示,采集操作必須在發生操作之前開始,以便確保采集操作在發生操作開始之前,做好接收開始觸發的準備。最后可選的步驟是分析采集到的數據,您可以用來得到一個是否通過的簡單結果。無需將采集的響應數據進行詳細軟件分析,下面的小節會討論如何使用實時硬件比較特性,實現比軟件更高效地完成分析。

圖10:確保采集已經在發生開始之前就緒,能夠接收開始觸發信號

實時硬件比較方法

利用板載FPGA完成采集響應數據與預期數據的比較,能夠大大提高速度和激勵響應程序的可靠性。要開發使用硬件進行響應數據比較的程序,只需要對之前描述的LabVIEW軟件比較程序進行少量的改動。

1、在發生環節和采集環節的配置階段中,使用niHSDIO屬性節點,啟用NI 655x的硬件比較部分,如圖11所示。

圖11:使用屬性節點方便地啟用硬件比較

2、在打開硬件比較之后,波形中的六個邏輯狀態開始控制NI 655x操作,而免去使用任何解釋函數和分析函數。請參閱表1獲得關于六個邏輯狀態的更多信息。

3、對于需要更為復雜的出錯分析的應用,獲取函數可以采集出錯數據和錯誤附近的采樣點。對于錯誤的每個采樣,您都可以得到以下信息:

包含錯誤的采樣點

錯誤采樣點中出錯的比特

被測設備的預期響應

結合硬件比較中的采樣錯誤緩存屬性的屬性節點,您可以直接從NI 655x FPGA獲得總錯誤數。圖12顯示了硬件比較實例,采樣錯誤緩存屬性用于獲取錯誤以及在錯誤發生前后的五個采樣的響應數據。通過獲取這些信息,您可以完成更為詳細的錯誤分析。

圖12:使用采樣錯誤緩存獲取錯誤附近的數據

所有數據比較都是以采樣為單位在硬件中完成的,這大大減少了在軟件中分析數據所花費的時間。使用硬件比較方法,NI 655x可以方便地編程實現高性能功能測試和其他激勵響應的應用。

需要這個硬件比較的完整實例,請參考在線NI開發者園地(ni.com/zone)中的“高速數字實時硬件比較”實例。

特征提取

可以通過將之前所討論的功能測試實例進行擴展,來完成被測設備的特征提取。舉例而言,要得到被測設備的最大時鐘速率,應用程序必須修改為從較低的頻率開始,對一定范圍的采樣時鐘速率進行掃描。特征提取測試使用之前功能測試所討論的方法,返回通過/不通過的結果;但是,如果測試通過,就會提高采樣時鐘速率,并重新運行測試。這些步驟被不斷重復直至被測設備無法通過測試。通過測試的最高頻率就被解釋為被測設備的最大工作頻率。

為實現這種類型的特征提取,需要為程序增加一個循環,以便調節所需的測試參數,實現重復測試。NI-HSDIO并不需要在每次循環中都重新配置數字測試儀的所有設置,因此測試之間的重新配置時間可以盡量縮短。圖13給出這個代碼修改的實例。

圖13:增加循環修改參數,完成特征提取

5. 擴展性

由于數字電子設備變得越來越高級,其組件可能包含只有幾個管腳的串行設備,也可能包含具有數百個管腳的復雜集成電路。為了測試這些設備,數字測試系統必須擴展其通道數。使用NI-TClk(觸發時鐘)同步技術,多個NI 655x模塊可以方便地在同一個系統中以亞納秒級別進行同步,測試高通道數設備。舉例而言,如果系統需要40個通道,下列程序解釋了對多個設備進行同步所需的附加函數。

圖14:使用For循環和儀器名稱數組有效配置多個設備

每個模塊仍然需要使用自己的一套函數進行配置和控制;但是,添加一個簡單的For循環可以大大減少所需的編程任務。圖14給出了使用For循環和儀器名稱數組將發生程序擴展為多模塊的實例。在內循環中完成所有設備的配置之后,如圖15所示,只需要三個用于配置NI-TClk同步的附加VI。

圖15:三個NI-TClk函數實現亞納秒級別的同步

您還可以使用NI-TClk編寫程序,使多個模塊對同步的外部觸發信號進行響應。要獲取關于NI-TClk技術的更多信息,請訪問ni.com/info并輸入信息代碼rdtctf,參考《用于模塊化儀器定時與同步的NI T時鐘技術》技術白皮書。

在使用NI-TClk同步多個模塊完成硬件比較之后,如果在一個NI 655x設備上檢測到錯誤,那么只有那個設備存儲關于錯誤的信息。系統中的其他NI 655x設備就好像采樣通過那樣繼續工作。由于每個設備只是記錄其自身的錯誤,您無需擔心同一個錯誤被計算多次;但是,您需要對所有模塊的信息進行后期處理,以便在需要采樣器錯誤率的時候建立完整的列表。

6. 結論

在增加每周期雙向控制和實時硬件比較之后,相對任何其他基于PC的設備而言,NI 655x數字波形發生器/分析儀提供了更為豐富的數字測試應用解決方案。全新的解決方案涵蓋了存儲器芯片的功能測試、快速特征提取應用以及BERT(比特錯誤率測試)。PXI平臺的可擴展性和軟件的靈活性進一步改進了數字測試儀器的靈活性和功能。

責任編輯:gt

電子發燒友App

電子發燒友App

評論