得益于可提升微傳感器封裝及系統(tǒng)品質(zhì)、延長微傳感器系統(tǒng)壽命等的關(guān)鍵技術(shù),外形小巧的微傳感器可以在不斷縮小的空間范圍內(nèi)實(shí)現(xiàn)精確、可靠的傳感器功能,組成具有多種功能的微型系統(tǒng),從而大幅度提高自動(dòng)化、智能化和可靠性水平。

在萬物互聯(lián)的時(shí)代,作為物聯(lián)網(wǎng)的基礎(chǔ)部件,外形小巧而功能強(qiáng)大的微傳感器可以釋放寶貴的電路空間、減少干擾、提高設(shè)計(jì)靈活性,已經(jīng)成為高鐵、汽車、導(dǎo)航及智能終端等領(lǐng)域技術(shù)進(jìn)步的關(guān)鍵。與傳統(tǒng)傳感器相比,微傳感器不是簡單的體積等比收縮產(chǎn)品,而是融合了硅微加工和非硅加工等多種加工技術(shù)的新一代微型傳感器部件,具有新的工作機(jī)理和物化效應(yīng),需要在不斷縮小的空間范圍內(nèi)實(shí)現(xiàn)可靠、精確的傳感器功能。傳感器封裝則是實(shí)現(xiàn)傳感器功能的可靠保障。

事實(shí)上,當(dāng)傳感器的體積縮小到一定程度時(shí),最終產(chǎn)品的物理封裝也必須滿足極高的要求,才能將信息的獲取、處理和執(zhí)行集成在一起,組成具有多種功能的微型系統(tǒng),從而大幅度提高系統(tǒng)的自動(dòng)化、智能化和可靠性水平。微傳感器封裝可以起到機(jī)械支撐、環(huán)境隔離、提供與外界系統(tǒng)和媒質(zhì)的接口的作用,還可以實(shí)現(xiàn)熱管理、低應(yīng)力、高真空度、高氣密性、高隔離度以及特殊的封裝環(huán)境與引出等,目前的主要封裝類型有金屬封裝、陶瓷封裝、塑料封裝和晶圓級(jí)封裝等。

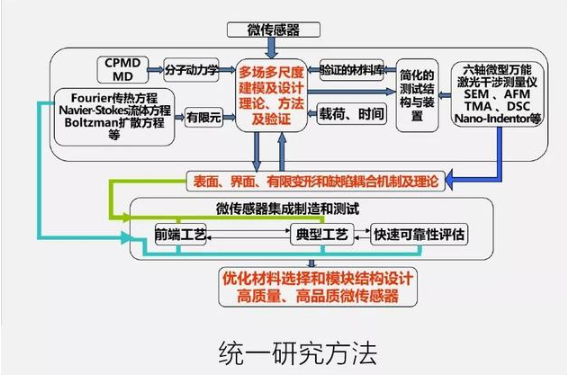

微傳感器封裝將多步增材制造或減材制造相結(jié)合,包括貼片、鍍膜、光刻、鍵合、刻蝕、打線、填充、注塑、打孔等步驟,是一個(gè)表面和界面不斷演化、層層遞進(jìn)的過程。封裝過程中會(huì)出現(xiàn)材料的熱膨脹系數(shù)失配,因此伴隨著材料微觀組織的改變以及結(jié)構(gòu)變形(翹曲及不平度)和應(yīng)力的演化,給封裝帶來了巨大的挑戰(zhàn)。來自華中科技大學(xué)的研究團(tuán)隊(duì)迎難而上,在國家科技攻關(guān)計(jì)劃項(xiàng)目、國家973計(jì)劃項(xiàng)目、國家863計(jì)劃項(xiàng)目以及美國國家基金委及半導(dǎo)體研究公司(SRC)的支持下,歷經(jīng)24年攻關(guān),率先提出適用于微傳感器的集成工藝力學(xué)和可靠性評(píng)估的獨(dú)特設(shè)計(jì)平臺(tái)、工藝平臺(tái)和可靠性測(cè)試平臺(tái),在提高微傳感器封裝及系統(tǒng)品質(zhì)、提升微傳感器系統(tǒng)壽命等方面取得一系列重要發(fā)明成果。

時(shí)間撥回到20世紀(jì)90年代,那時(shí)中國還沒有現(xiàn)代意義上的封裝技術(shù),封裝材料的熱力學(xué)數(shù)據(jù)庫缺失,沒有任何驗(yàn)證建模仿真工具,甚至沒有小尺度的材料萬能試驗(yàn)機(jī);有限元仿真僅僅考慮材料彈性和簡單的彈塑性行為,沒有驗(yàn)證的模型往往難以預(yù)測(cè)工藝成品率及封裝器件壽命,也無法分析芯片與封裝的相互作用機(jī)理,這意味著微傳感器封裝的相關(guān)研究幾乎是從零開始。

封裝過程中存在大量具有非線性力學(xué)行為的高分子材料和焊料合金,這些材料力學(xué)行為均與溫濕度和應(yīng)變率相關(guān),封裝材料和結(jié)構(gòu)的熱疲勞會(huì)帶來孔洞、裂紋,甚至?xí)o法避免地導(dǎo)致界面脫層,這是研究團(tuán)隊(duì)面臨的第一個(gè)難題。

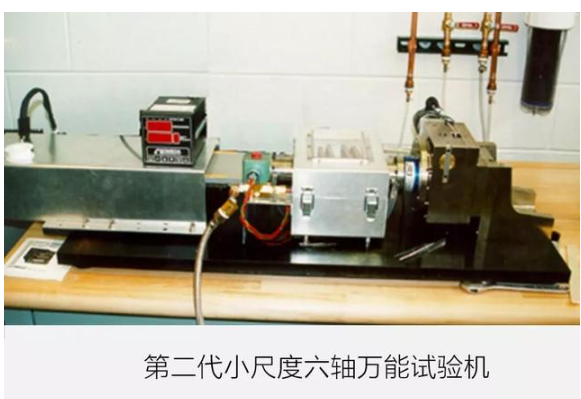

針對(duì)上述挑戰(zhàn),研究團(tuán)隊(duì)發(fā)明了用于封裝器件和材料的六軸萬能測(cè)試技術(shù)和光測(cè)技術(shù)及系列裝備。其中研究團(tuán)隊(duì)發(fā)明的六軸萬能試驗(yàn)機(jī)有6個(gè)自由度,由5個(gè)伺服馬達(dá)及1個(gè)線性馬達(dá)驅(qū)動(dòng)的工作臺(tái)構(gòu)成,為業(yè)內(nèi)首臺(tái)同類型裝備;具有樣品安裝作用力反饋功能,可消除微樣品安裝過程的預(yù)載。該測(cè)試儀主要用于小尺度封裝材料的機(jī)械力學(xué)特性研究,如材料的拉伸、壓縮、松弛、蠕變、機(jī)械疲勞與熱疲勞特性、粘彈性與粘塑性、熱脹系數(shù)等材料性能和封裝結(jié)構(gòu)性能測(cè)試。六軸測(cè)試臺(tái)的運(yùn)動(dòng)精度達(dá)到0.1微米,轉(zhuǎn)動(dòng)分辨率為0.001度,力矩精度高達(dá)0.02牛米。

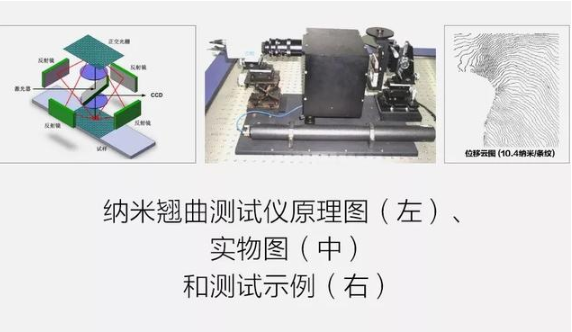

利用Twyman-Green激光干涉儀原理,研究團(tuán)隊(duì)開發(fā)了業(yè)內(nèi)首臺(tái)納米翹曲測(cè)試儀,通過閉環(huán)精確控制相移器來測(cè)量薄膜晶圓的離面變形,測(cè)量分辨率可以達(dá)到1納米;還發(fā)明了可用于微傳感器封裝與器件制造過程的離面變形在線測(cè)量翹曲測(cè)量儀,離面分辨率達(dá)到1微米,面積可達(dá)400毫米×400毫米;利用高密度光柵面內(nèi)變形測(cè)量技術(shù),分辨率可達(dá)10.4納米/條紋。這些工具可用于變形測(cè)量、變形/應(yīng)力演變計(jì)算,從而驗(yàn)證有限元模型。通過六軸萬能測(cè)試技術(shù)和光測(cè)技術(shù)及系列裝備,研究團(tuán)隊(duì)首次獲得了與溫濕度、應(yīng)變率相關(guān)的本構(gòu)關(guān)系,首創(chuàng)工藝力學(xué)理論框架,構(gòu)建了貼片、打線、鍵合、灌膠等典型工藝的分步工藝變形/應(yīng)力模型,解決了微傳感器因溫度、濕度和時(shí)間引起的成品率低和性能退化的難題。

與此同時(shí),研究團(tuán)隊(duì)建立了封裝材料數(shù)據(jù)庫,構(gòu)建了以界面斷裂力學(xué)和損傷力學(xué)為代表的非線性有限元全局-局部集成制造與可靠性仿真平臺(tái),并用于貼片、鍵合、灌膠工藝的分步工藝變形、應(yīng)力、成品率及壽命預(yù)估;研發(fā)的光學(xué)驗(yàn)證工具取得了面內(nèi)位移10.4納米/條紋的分辨率,薄膜離面測(cè)量分辨率達(dá)到1納米,封裝及帶器件的基板翹曲測(cè)量精度可達(dá)到1微米,變形測(cè)量與有限元模型的重合度高達(dá)80%~95%。

研究團(tuán)隊(duì)面臨的第二個(gè)難題是微傳感器的溫度漂移和時(shí)間漂移。針對(duì)這個(gè)問題,研究團(tuán)隊(duì)采用封裝典型工藝的分步工藝變形和應(yīng)力模型來揭示封裝結(jié)構(gòu)、材料、工藝參數(shù)與變形、應(yīng)力和性能的量化規(guī)律,研制的微壓力傳感器已通過30多項(xiàng)嚴(yán)酷的汽車級(jí)可靠性試驗(yàn),壽命遠(yuǎn)遠(yuǎn)超過軍標(biāo)要求,-40℃~125℃熱循環(huán)壽命達(dá)到300萬次,最終解決了國產(chǎn)微傳感器因溫度、濕度和時(shí)間引起的成品率低和性能退化的難題。研究團(tuán)隊(duì)提出的體系和方法已獲得IBM、英特爾等14家美國頂級(jí)半導(dǎo)體公司的項(xiàng)目支持。

微傳感器封裝技術(shù)不僅面臨著上述共性挑戰(zhàn),一些器件還提出了特殊要求。例如,慣性導(dǎo)航和紅外器件需要高真空度和長時(shí)間的真空保持度。微傳感器器件封裝的溫度一般要求低于450℃,典型尺寸一般小于2厘米(電真空器件典型尺寸大于10厘米),電真空技術(shù)不能直接移植到微傳感器真空封裝技術(shù)中,而且電子管的真空檢測(cè)也不適合微傳感器器件。另外,氦質(zhì)譜檢漏儀在微傳感器真空封裝中存在較大的應(yīng)用局限:首先,質(zhì)譜檢漏儀的檢測(cè)靈敏度不滿足真空封裝對(duì)漏率的要求;其次,在真空下檢測(cè)漏率與實(shí)際漏率具有非線性關(guān)系,使得測(cè)試漏率只具有相對(duì)比較的意義,與實(shí)際漏率相去甚遠(yuǎn)。試驗(yàn)測(cè)試表明,空氣中的實(shí)際漏率比質(zhì)譜檢漏儀的測(cè)試漏率至少低3個(gè)數(shù)量級(jí)。僅僅通過提高焊接質(zhì)量很難達(dá)到真空封裝5年以上長時(shí)間真空保持的要求,這導(dǎo)致許多很有創(chuàng)意、具有潛在市場應(yīng)用的器件沒有可靠的真空封裝技術(shù),而只能在實(shí)驗(yàn)室做功能演示。

為了滿足真空保持度的長壽命要求,研究團(tuán)隊(duì)發(fā)明了帶緩沖腔的器件級(jí)真空封裝結(jié)構(gòu),并推廣至晶圓級(jí)真空封裝。研究團(tuán)隊(duì)首次系統(tǒng)地研究了真空封裝工藝,從真空狀態(tài)下的氣體流動(dòng)、氣體吸附、滲透與擴(kuò)散的理論入手,對(duì)吸附氣體的脫附、氣體的滲透以及封裝材料溶解氣體的排放對(duì)真空封裝效果的影響進(jìn)行定量分析。

根據(jù)分析結(jié)果,研究團(tuán)隊(duì)從理論上揭示了傳統(tǒng)密封工藝很難達(dá)到微傳感器真空封裝要求的極低泄漏率水平,認(rèn)為實(shí)現(xiàn)微傳感器真空封裝只有兩個(gè)途徑:一是發(fā)明新穎的封裝外殼,使有效的泄漏率水平滿足真空封裝的要求;二是采用吸氣劑來吸收泄漏的氣體,從而平衡泄漏,對(duì)于0.1帕以下的真空封裝,只能采用吸氣劑來實(shí)現(xiàn)。帶緩沖腔的器件級(jí)真空封裝結(jié)構(gòu)在0.1~5帕范圍內(nèi)實(shí)現(xiàn)了不用吸氣劑的器件級(jí)真空封裝技術(shù),初步估算該設(shè)計(jì)方案能有效延長真空保持壽命至少20倍以上,已應(yīng)用于軍用戰(zhàn)術(shù)級(jí)紅外傳感器和陀螺儀,泄露率達(dá)到4.4E-10帕?立方米/秒,并在長達(dá)4827天的實(shí)時(shí)監(jiān)測(cè)中保持穩(wěn)定的真空度(此前業(yè)內(nèi)公認(rèn)腔體真空只能保持1~2個(gè)月)。

根據(jù)研究成果,研究團(tuán)隊(duì)研制了中國第一臺(tái)電阻熔焊真空封裝設(shè)備,把電阻熔焊與真空封裝工藝有機(jī)結(jié)合在一起,在結(jié)構(gòu)上將手套箱體、真空烘箱、抽真空系統(tǒng)、焊接機(jī)構(gòu)等融為一體,為整個(gè)真空封裝工藝提供了可重復(fù)的工作環(huán)境,保證了真空封裝的質(zhì)量。

與此同時(shí),研究團(tuán)隊(duì)還提出了微腔內(nèi)實(shí)時(shí)監(jiān)測(cè)真空度的方法。首次應(yīng)用音叉石英晶振實(shí)時(shí)監(jiān)測(cè)封裝殼體內(nèi)的真空度變化,解決了器件由于體積小而無法采用商業(yè)真空規(guī)測(cè)試真空的技術(shù)難題。研制的晶振真空壓力檢測(cè)系統(tǒng)為研究真空封裝工藝提供了可靠的評(píng)價(jià)手段,大幅提高了晶振真空度測(cè)量的精度與重復(fù)性,突破了微傳感器腔內(nèi)真空度長時(shí)間在線監(jiān)測(cè)的技術(shù)難題。如今,研究團(tuán)隊(duì)提出的雙腔體結(jié)構(gòu)打破了跨國公司的技術(shù)壟斷,已為3家軍用陀螺儀和紅外器件研發(fā)單位提供了技術(shù)服務(wù)。

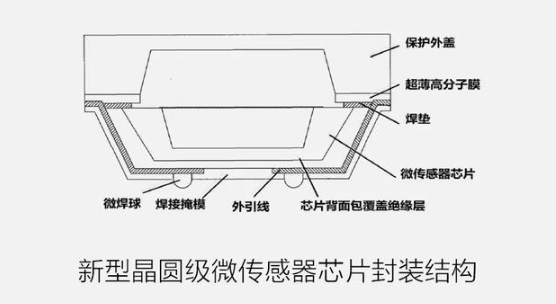

除上述難點(diǎn)外,從晶圓級(jí)封裝的角度看,微傳感器的封裝也比適用于影像傳感器的傳統(tǒng)封裝流程面臨著更多難題。這是因?yàn)榫A級(jí)微傳感器封裝成品的腔體中往往需要保持高真空或充惰性氣體,傳統(tǒng)工藝中使用的環(huán)氧樹脂無法保證良好的氣密性。對(duì)于需充惰性氣體的微傳感器,一般其氣體量越多產(chǎn)品性能越好,因此需要在保護(hù)外蓋上蝕刻制造出空腔凹槽,并在蝕刻后仍保持良好的壓合性能。另外,微傳感器由于結(jié)構(gòu)復(fù)雜,其芯片厚度需保持在400~500微米,一般的等離子體蝕刻工藝在如此厚度下無法保證開槽的形狀和整體均一性。

為此,研究團(tuán)隊(duì)發(fā)明了高致密超薄高分子膜封裝結(jié)構(gòu),通過非氣密性封裝實(shí)現(xiàn)了超低漏率,完美解決了封裝的密閉性等問題。晶圓級(jí)微傳感器芯片封裝結(jié)構(gòu)包括微傳感器芯片、芯片外圍密布排列焊墊以及設(shè)于微機(jī)電系統(tǒng)芯片正面的保護(hù)外蓋。在晶圓級(jí)封裝的微傳感器芯片和保護(hù)外蓋之間設(shè)有超薄高分子膜,其材質(zhì)為高分子感光型耐蝕刻可壓合的密封性材料,保護(hù)外蓋通過超薄高分子膜與芯片正面相粘結(jié),芯片上的微機(jī)電部件容納在超薄高分子膜內(nèi)部與微傳感器芯片構(gòu)成的空腔內(nèi);在溝槽處和微傳感器芯片背面包覆絕緣層,在焊墊橫向側(cè)的暴露面和絕緣層背面沉積有外引線,在形成開孔的外引線上覆有焊接掩模,在外引線底端附著微焊球,焊墊通過外引線與微焊球電連通,實(shí)現(xiàn)電信號(hào)的輸入和輸出。

晶圓級(jí)微傳感器封裝較好地實(shí)現(xiàn)了一片晶圓上所有微傳感器同時(shí)封裝,使用的高分子材料為苯并環(huán)丁烯(BCB),既制造出了用于壓合的超薄高分子膜,又作為蝕刻的掩模,創(chuàng)造性地通過非氣密性封裝技術(shù)進(jìn)行氣體密閉,使得大分子鏈高壓氣體(比如六氟化硫氣體)被密封在芯片封裝中。另外,研究團(tuán)隊(duì)使用了在開槽后的基板上進(jìn)行絲網(wǎng)印刷的方法,用玻璃膠制作超薄高分子膜,同樣實(shí)現(xiàn)了密封性封裝;先半切去除大部分硅,再進(jìn)行等離子蝕刻暴露出焊墊,完美地解決了封裝的密封性和晶圓厚度過厚不利于等離子蝕刻等問題,大大減小了芯片封裝后的體積,同時(shí)又顯著降低了封裝的成本。

微傳感器屬國家戰(zhàn)略新興產(chǎn)業(yè),也是物聯(lián)網(wǎng)的關(guān)鍵部件,對(duì)高鐵、汽車、家電、智能終端等民用行業(yè)及國防工業(yè)的科技進(jìn)步具有重要意義。通過上述3方面的核心技術(shù)突破,研究團(tuán)隊(duì)形成了以微傳感器封裝材料本構(gòu)關(guān)系、多場多尺度分步工藝全局-局部有限元模型為核心的封裝協(xié)同設(shè)計(jì)平臺(tái)、工藝平臺(tái)和測(cè)試平臺(tái),構(gòu)建了國內(nèi)外領(lǐng)先的微傳感器封裝理論、軟件、裝備和產(chǎn)品技術(shù)體系,顯著提升了國內(nèi)外微傳感器封裝產(chǎn)業(yè)的理論和設(shè)計(jì)技術(shù)水平。項(xiàng)目第一完成人劉勝因此于2009年獲IEEE器件封裝與制造技術(shù)學(xué)會(huì)(CPMT)杰出技術(shù)成就獎(jiǎng)(國內(nèi)第一個(gè)封裝領(lǐng)域獲獎(jiǎng)人),同年獲得中國電子學(xué)會(huì)電子制造與封裝技術(shù)分會(huì)(CIE-EMPT)電子封裝技術(shù)特別成就獎(jiǎng),并入選美國機(jī)械工程師學(xué)會(huì)(ASME)會(huì)士,2014年入選IEEE會(huì)士。

目前研究團(tuán)隊(duì)所取得的技術(shù)成果已在河北美泰公司(軍用陀螺儀及慣導(dǎo)系統(tǒng)生產(chǎn)商)、北京大學(xué)、武漢飛恩微電子有限公司、武漢菱電汽車電控系統(tǒng)股份有限公司、武漢高德紅外股份有限公司、東風(fēng)汽車電子有限公司、蘇州晶方半導(dǎo)體科技股份有限公司等單位得到批量應(yīng)用,助力這些機(jī)構(gòu)和公司取得佳績。

目前,研究團(tuán)隊(duì)正在攻關(guān)125℃ 硅基芯片的瓶頸技術(shù),技術(shù)正處于小試階段,合作的國內(nèi)ASIC 芯片也在試用階段。未來將繼續(xù)致力于芯片的國產(chǎn)化和封裝技術(shù)的突破,在方寸之間實(shí)現(xiàn)精密的功能,助力中國形成強(qiáng)大的競爭優(yōu)勢(shì)。研究團(tuán)隊(duì)相信,微傳感器封裝技術(shù)的每一次突破,都有可能為人類社會(huì)帶來一次新的技術(shù)革命。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論