接上回的實(shí)驗(yàn)演示

?

實(shí)驗(yàn)演示?

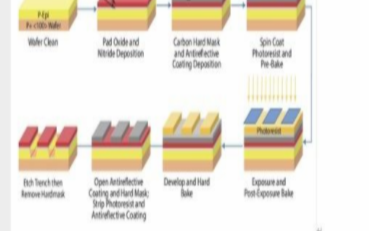

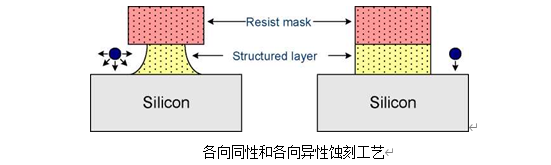

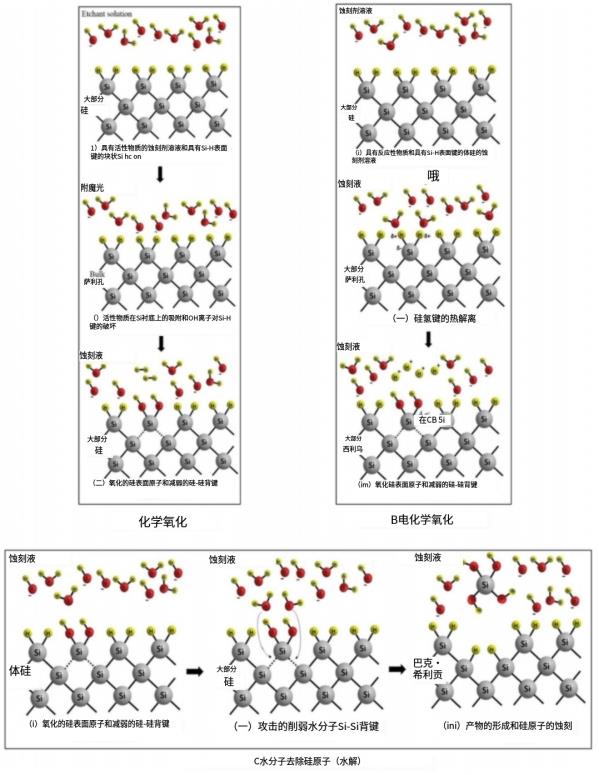

非球面的制造包括以下步驟:

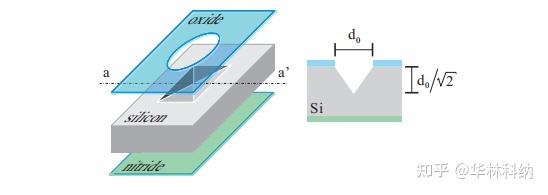

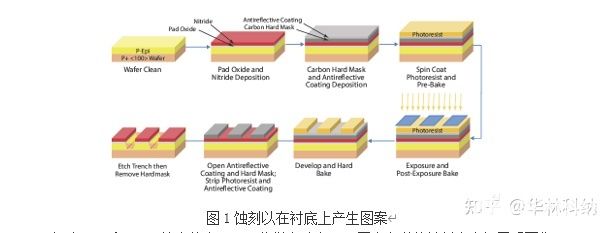

1.光刻掩模的設(shè)計(jì)和圖案到沉積在硅晶片上的氧化層的轉(zhuǎn)移;

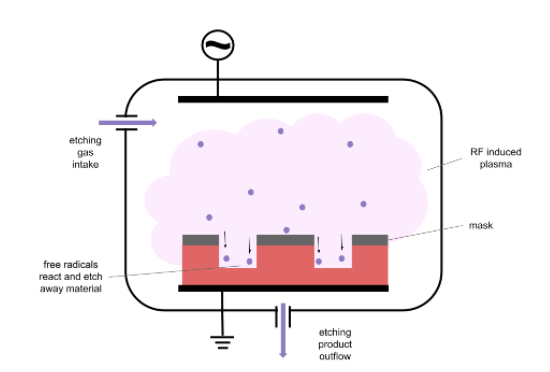

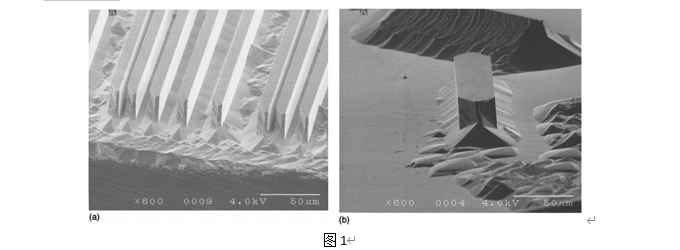

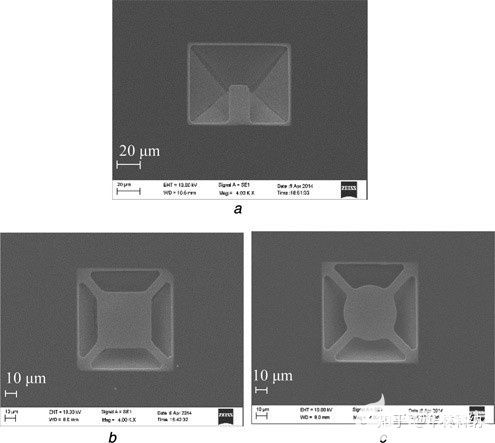

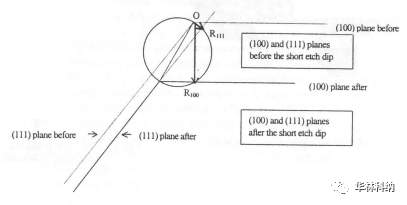

2.KOH蝕刻以形成金字塔形凹坑;

3.去除氧化物掩模并進(jìn)一步各向異性蝕刻以形成非球面表面。

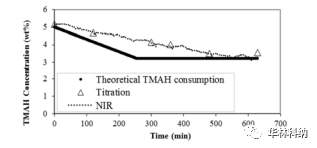

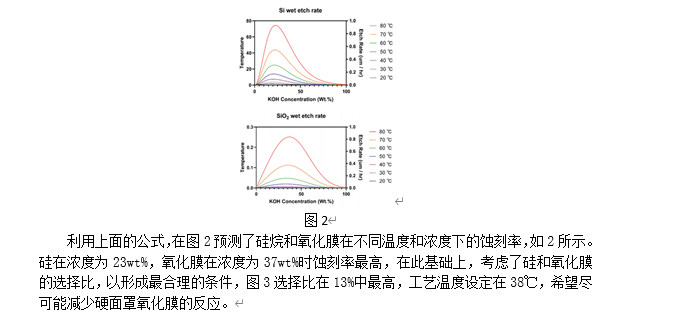

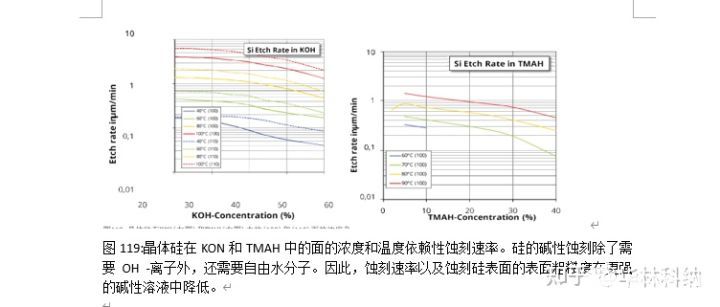

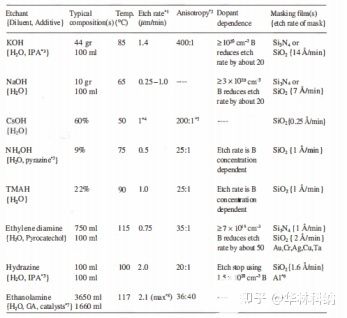

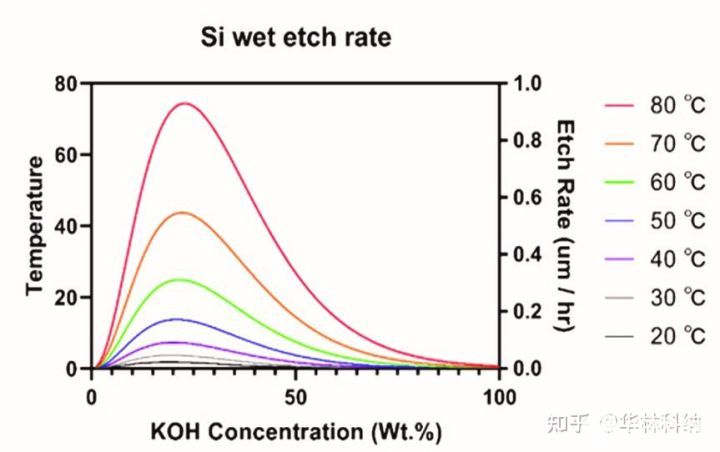

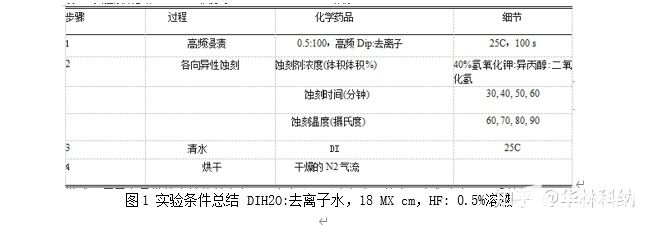

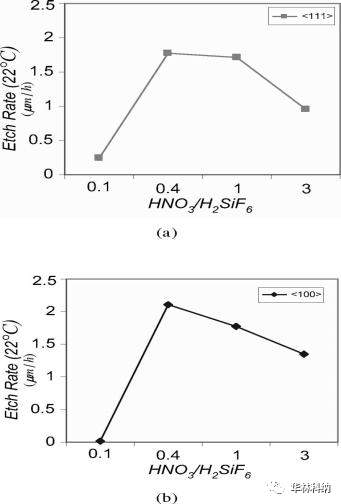

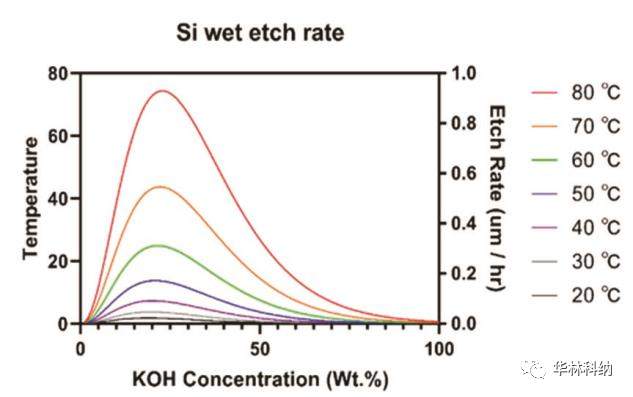

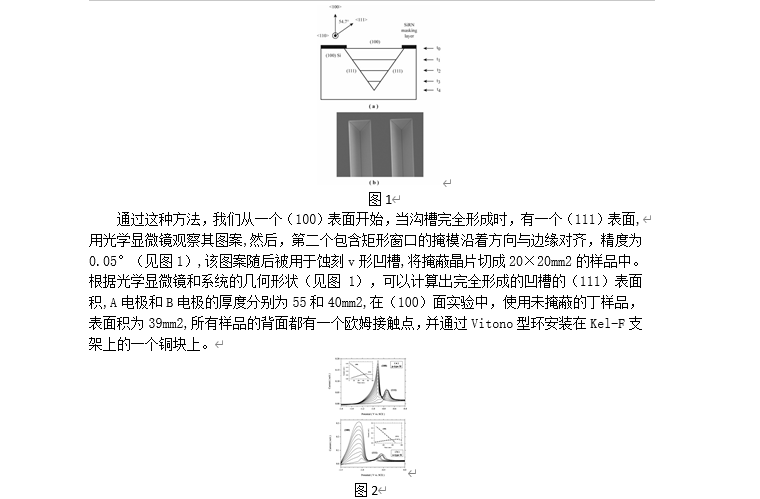

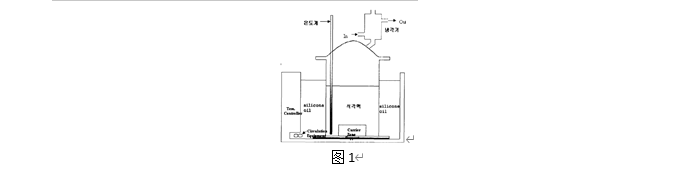

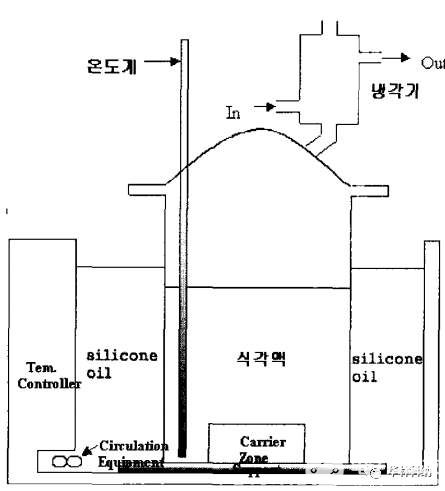

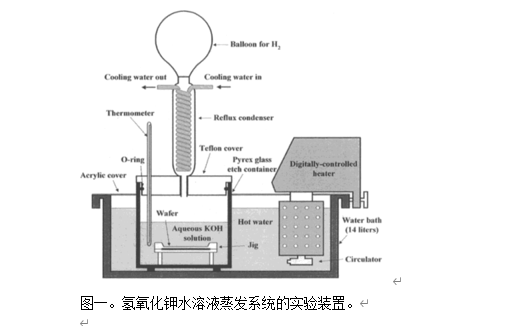

我們使用< 100 > 525 μm的硅晶片,在正面上具有1 μm的SiO2掩模,在背面上具有保護(hù)性的氮化物層。用于整個(gè)過程的蝕刻劑是85℃的33重量%的KOH:H2O溶液。

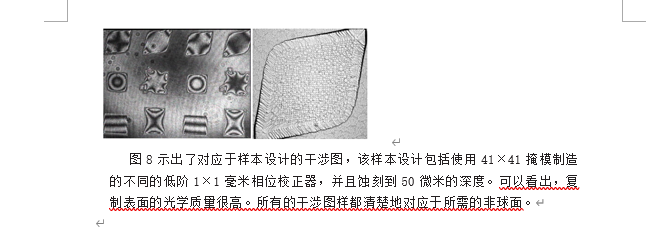

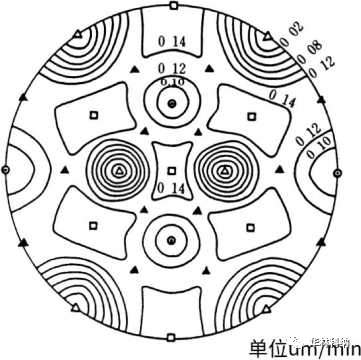

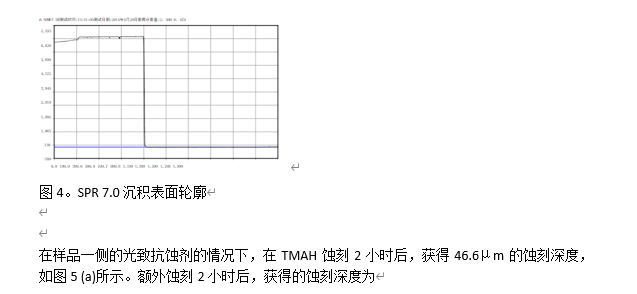

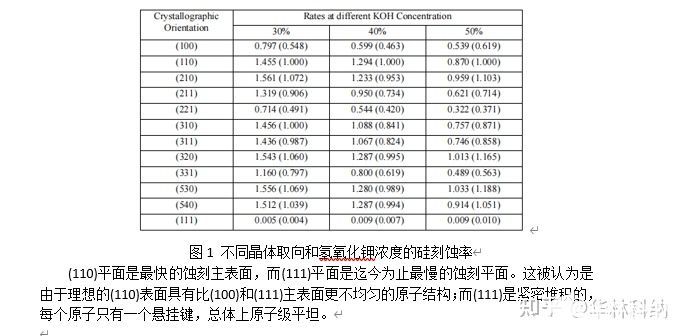

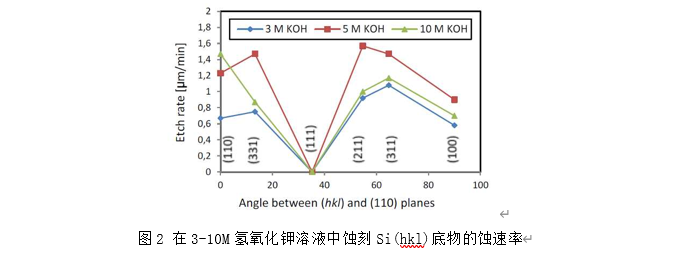

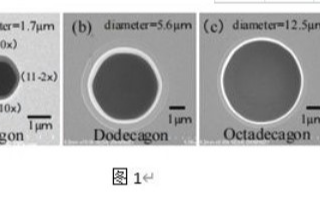

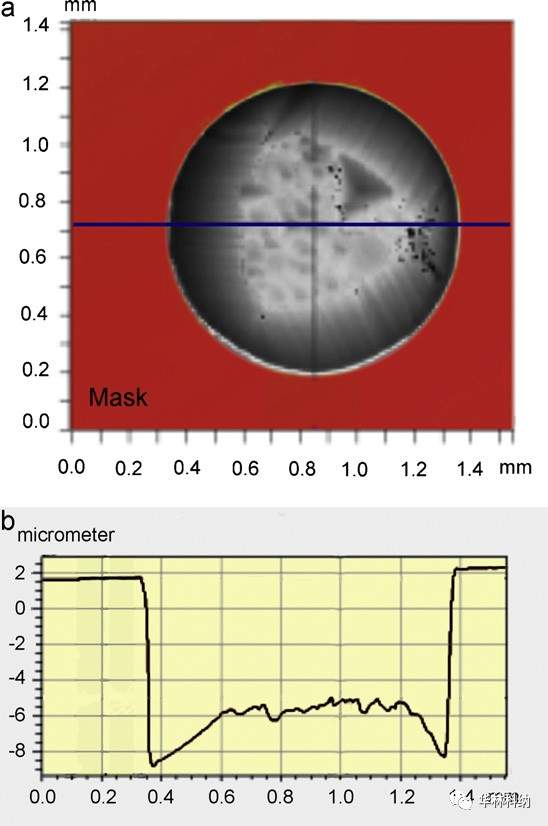

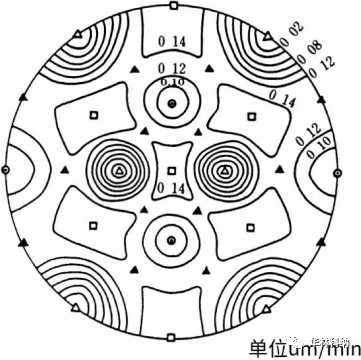

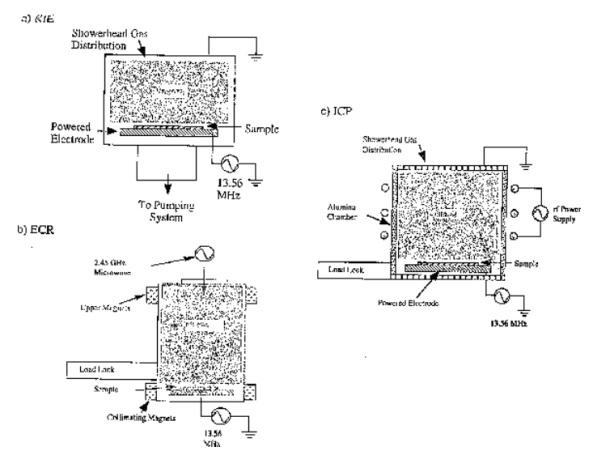

我們?cè)O(shè)計(jì)了許多1x1 mm和5x5 mm的結(jié)構(gòu),以復(fù)制Zernike多項(xiàng)式描述的表面[6]。1毫米結(jié)構(gòu)近似為41×41個(gè)凹坑的陣列,5毫米結(jié)構(gòu)近似為101×101個(gè)凹坑。根據(jù)圖2所示的圖表處理該結(jié)構(gòu),并將所得的硅片用作模具,以復(fù)制沉積在玻璃表面上的折射率為n 1.5的聚合物層中的非球面部件。

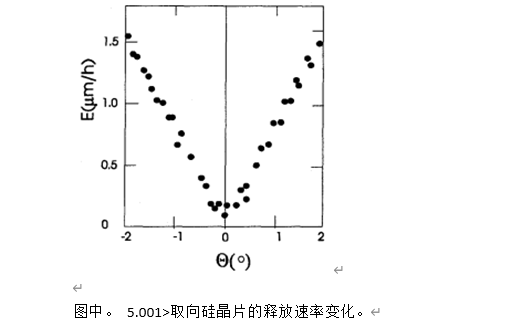

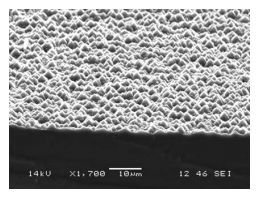

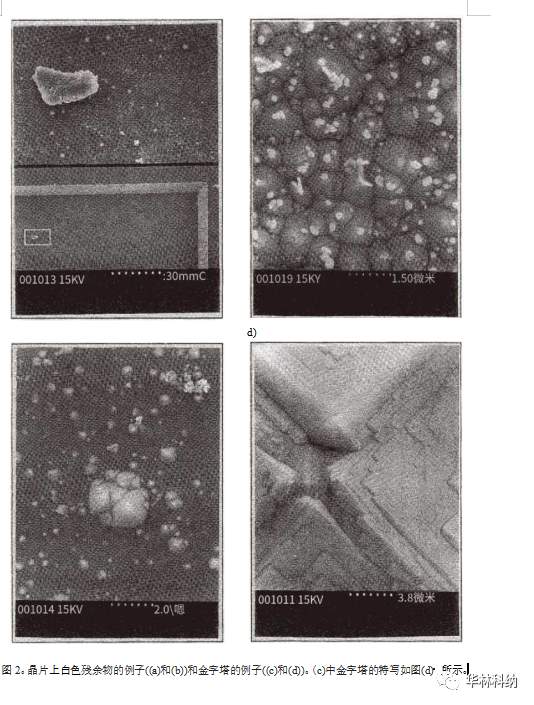

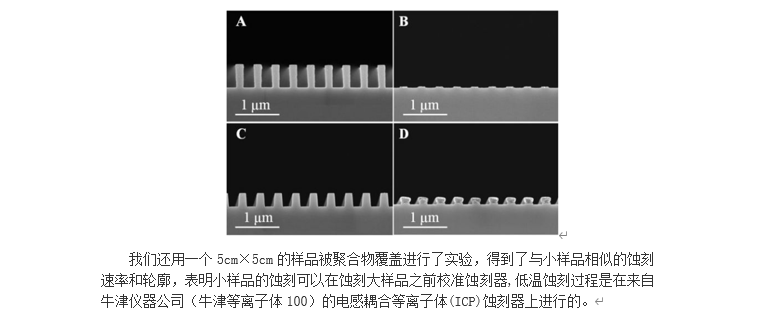

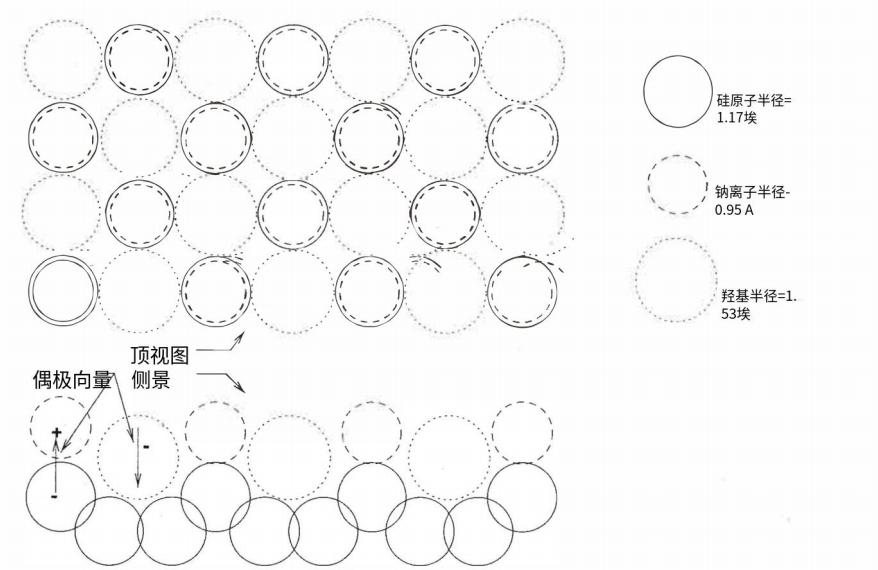

蝕刻硅表面的“固有”微粗糙度σ i隨著蝕刻深度增加[7]。在去除氧化物之后,直接蝕刻硅表面至h = 150 μm的深度,導(dǎo)致σI∞15至25 nm rms的粗糙度,其略高于實(shí)驗(yàn)值

?

測(cè)量的粗糙度記錄在[7]中。實(shí)際上,蝕刻的非球面表面的微粗糙度是兩個(gè)不相關(guān)貢獻(xiàn)的合成:

1.因蝕刻過程的性質(zhì)而產(chǎn)生的固有粗糙度σI[7];

2.結(jié)構(gòu)近似誤差σ s由方程描述。(6)在表1中。

????????

蝕刻表面的均方根粗糙度可由σ r = (σ 2 + σ 2)得出。

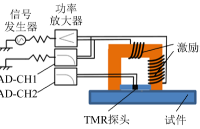

信息系統(tǒng)

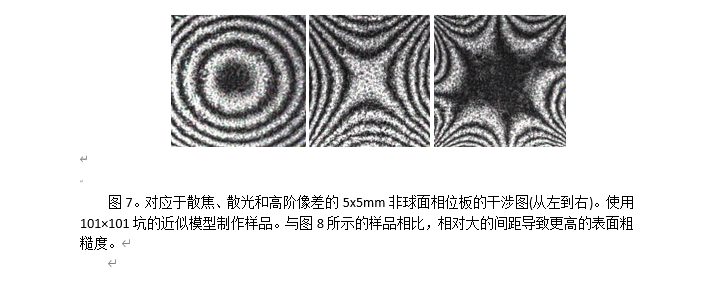

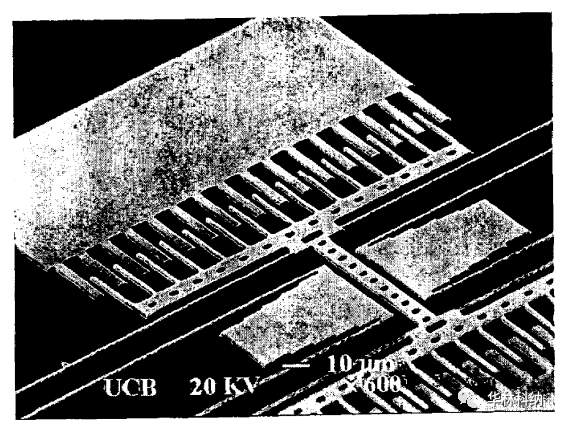

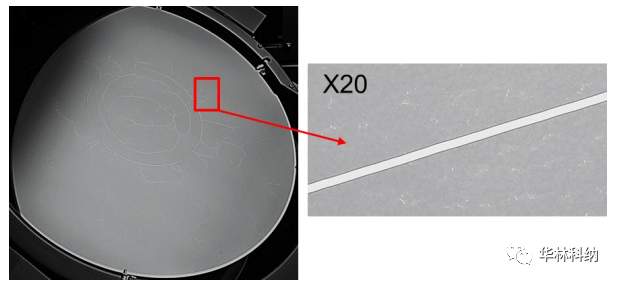

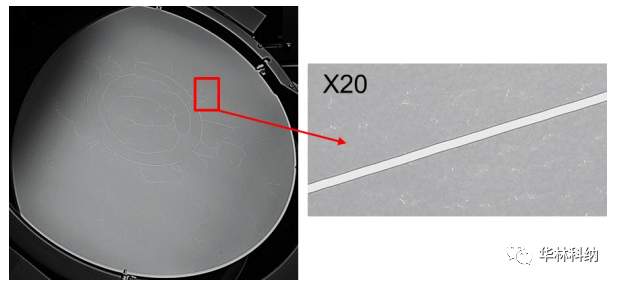

在單程馬赫森德干涉儀[6]中對(duì)制作的測(cè)試相位板進(jìn)行干涉測(cè)試。圖7顯示了用101x101凹坑近似獲得的5x5 mm非球面。初始柵格相對(duì)較大的間距(50 μm)和較淺的蝕刻深度導(dǎo)致了稍高的結(jié)構(gòu)粗糙度σ s,這在干涉圖案中清晰可見。

結(jié)論

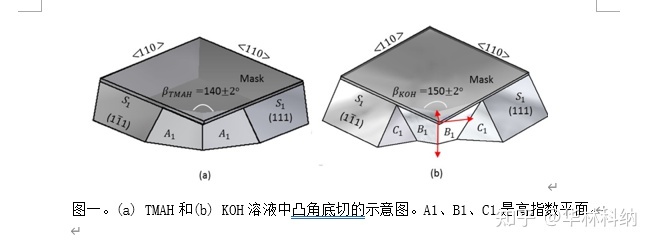

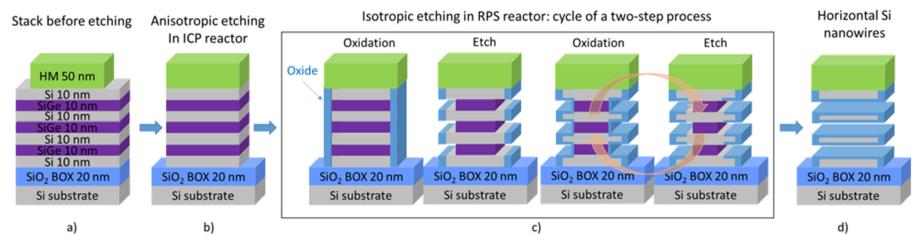

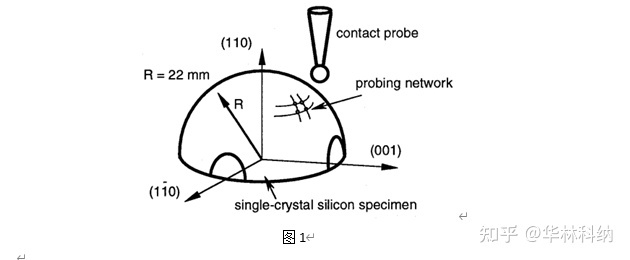

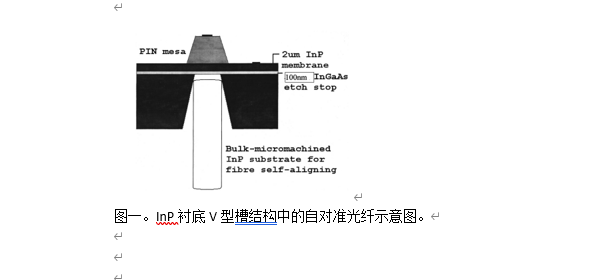

我們提出、理論描述并實(shí)現(xiàn)了用于反射和折射非球面光學(xué)元件的微加工的單掩模體微加工技術(shù)。

?

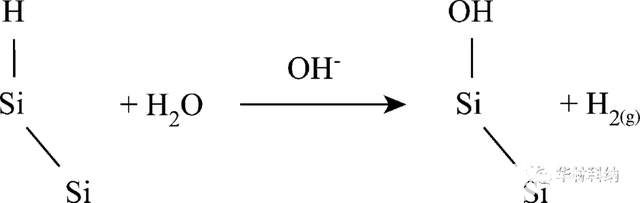

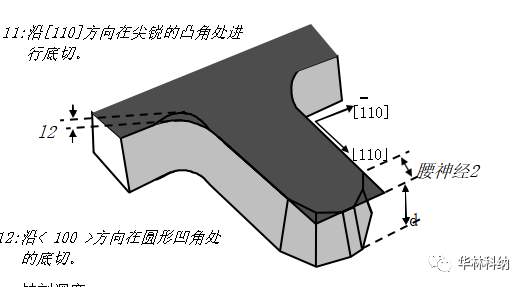

該技術(shù)基于所需表面輪廓的微機(jī)械加工,該表面輪廓是通過在KOH水溶液中各向異性蝕刻硅而產(chǎn)生的球形片的組合。

理論分析表明,該方法允許對(duì)橫向尺寸在幾百微米到幾毫米數(shù)量級(jí)、均方根誤差在幾納米數(shù)量級(jí)的高質(zhì)量光滑非球面進(jìn)行微加工。

制作了幾個(gè)尺寸為1x1 mm和5x5 mm的非球面反射面和透明相位板。它們近似傾斜、散焦、散光和一對(duì)具有良好光學(xué)質(zhì)量的高階像差。

該技術(shù)有望批量生產(chǎn)反射式和折射式任意非球面微光學(xué)元件。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論