做模擬電路的工程師,都有過使用晶體管(場效應管也是晶體管中的一種)、運放的經驗和體會。尤其是在設計時,更會對晶體管的一些電參數進行測試和考量。在測試時,許多人對晶體管電參數的實測值與規格書所提供的規范值,為什么會有很大差異,感到不可思議。有時,一些工程師會用實測值來要求供應商,也有一些工程師會把一些特殊參數作為常規參數進行處理。這樣的后果就是整機產品一致性、重復性差,嚴重時還會出現達不到設計指標,更有甚者是在生產中出現大量損壞電子元器件的異常。此時,許多工程師都會把眼光釘住那些損壞的晶體管上,以為是晶體管的質量問題,導致的異常。殊不知晶體管的損壞,只是一個表面現象,而深層次的原因,往往是設計師自己造成的。引起這些問題的原因有很多,對工程師而言,在選用元器件時,對半導體器件電參數的片面理解,或許是個重要因素。

晶體管的電參數,在常規情況下可分為極限參數、直流參數(DC)、交流參數(AC)等。但在實際的使用中,我發現還有許多想測而無法測量到的參數,為使工作方便,我便稱其為“功能參數”。分別述之:

一、極限參數

所謂極限參數,是指在晶體管工作時,不管因何種原因,都不允許超過的參數。這些參數常規的有三個擊穿電壓(BV)、最大集電極電流(Icm)、最大集電極耗散功率(Pcm)、晶體管工作的環境(包括溫度、濕度、電磁場、大氣壓等)、存儲條件等。在民用電子產品的應用中,基本只關心前三個。

1、晶體管的反向擊穿電壓

定義:在被測PN結兩端施加連續可調的反向直流電壓,觀察其PN結的電流變化情況,當PN結的反向電流出現劇烈增加時,此時施加到此PN結兩端的電壓值,就是此PN結的反向擊穿電壓。

每個晶體管都有三個反向擊穿電壓,分別是:基極開路時集電極—發射極反向擊穿電壓(BVceo)、發射極開路時集電極—基極反向擊穿電壓(BVcbo)和集電極開路時基極—發射極反向擊穿電壓。

此電參數對工程設計的指導意義是:決定了晶體管正常工作的電壓范圍。

由此電參數的特性可知,當晶體管在工作中出現擊穿狀態,將是非常危險的。因此,在設計中,都給晶體管工作時的電壓范圍,留有足夠的余量。實際上,當晶體管長期工作在較高電壓時(晶體管實測值的60%以上),其晶體管的可靠性將會出現數量級的下降。有興趣的可以參考《電子元器件降額準則》。

許多公司在對來料進行入庫檢驗時發現,一些品種的反向擊穿電壓實測值要比規格書上所標的要大出許多。這是怎么回事呢?

晶體管在生產制造過程中,與一些我們常見的生產完全不一樣。在晶體管的生產過程中,可以分成二大塊:芯片制造和封裝。在工程分類中,習慣把芯片制造統稱為 “前道”,而把封裝行業統稱為“后道”。在前道生產中,從投料開始選原材料,到芯片出廠,一切控制數據,給出的都是范圍。芯片在正常生產時,投料的最小單位是“編號批”,每批為24或25片4英寸到8英寸直徑的園片。就以4寸片為例,每片可出合格的晶體管只數少則上千,多則可近10萬。在實際生產中,最小生產單位是“擴散批”,一個擴散批所投的園片從150片到250片之間。可以想象出,在芯片的前道生產中,每次投料,對以單只來計算的晶體管而言,是一個什么樣的數量概念。不說別的,要讓一個擴散批所有的材料,具有相同的電特性(這里,也可以說是硅片的電阻率),是不可能的。加上硅片中,不可避免的會有一些固有的缺陷(半導體晶格的層錯和位錯),使得在幾乎相同環境中生產出的同一品種的晶體管,不可能具有完全相同的電特性。這樣只能給出一個大家都能接受的范圍,這就是產品規格書。

為了提高生產效率,現在許多芯片廠都把芯片的“免測率”作為生產線工序能力的一項重要考核指標。所謂的“免測”,是指產品的參數靠設計、工序控制來達到,加工結束后,通過抽測部分相關點的參數,來判斷此片的質量情況。當此片的抽測合格率在96%以上時,就把此片芯片列入“免測片”。要使晶體管芯片達到免測試,就必須對其中的一些參數進行“余量放大”。而晶體管的反向擊穿電壓就是重點之一。為了提高晶體管的反射擊穿電壓,芯片投料時,就會對材料進行優化,優化的考慮是在最差的工藝加工情況下,所生產出的晶體管反向擊穿電壓也要比規格書高10~20%,而在生產控制時,為了達到生產工藝設計時的指標,又會考慮在最差的情況下,使產品能夠達到設計要求,這樣,就使已經被放大過一次的指標再次被大10~20%。這樣,就使原來只要求反向擊穿電壓達到20~30V的晶體管,在實測時,部分就能達到60V以上,甚至更高。這就是為什么有時一些晶體管的反向擊穿電壓實測值會遠大于規格書的原因。盡管一些晶體管的反向擊穿電壓值遠大于規格書,那么,是否就可以以實測值來作為使用的依據呢?回答是否定的。

這是因為,所有的晶體管測試程序,都是以規格書上所提供的參數范圍,來作為差別晶體管合格與否的標準。對反向擊穿電壓而言,只要比規格書上所規定的值大,就判為合格。如果你測量到的反向擊穿電壓要遠高于規格書,不要以為供應商以后發給你的貨,都是具有與此相同的電壓特性,供應商所提供的商品,永遠只會承諾以規格書為準,也只能是以規格書為準提供商品。規格書上所承諾的,是實際的,而其它,都是虛的。因此,建議在設計選型時,一定要以規格書為準,并留下足夠的余量,而不是以實物的測試值為準。

在一些高反壓晶體管的規格書上,有些反向擊穿電壓以BVcer和BVcbr來表述。此種表述的含義是:

BVcer ——基極與發射極之間,接有一只KΩ量綱的電阻,其它測試原理、測試條件與BVceo相同。同樣,BVcbr在測試晶體管的C-B結的反向擊穿電壓時,其晶體管的發射極不是懸空,而是通過一只KΩ量綱的電阻接到“零電位”。晶體管的反向擊穿電壓高低的排列是: BVcbo≥BVcbr》BVcer》BVceo。

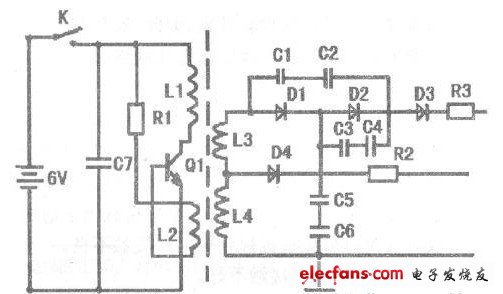

一、巧用晶體管測試儀增加高壓包在路測量功能

如果要增加高壓包在路測量功能,將下圖中K為反壓測試按鈕VBR、Rl、Q1、Ll、L2組成自激振蕩電路,Dl、D2、D3與Cl、C2、C3、C4、C5、C6構成倍壓整流電路,D4為次級線圈L4的整流電路。在次級空載的情況下,測試L4兩端的輸出電壓為250Vp-p,頻率約為5000 Hz。L3與L4輸出電壓之和大于400 Vp-p。

改制方法:由于L4兩端電壓為中壓,電流較小,而L3與L4輸出電壓之和大于400

Vp-p,雖然電流也不大,但是從安全角度考慮,選用L4兩端作為脈沖信號的輸出端,引出兩根帶鱷魚夾的導線作為測試信號線。

測試方法如下: 斷開“高壓包”初級任意一端,同時拔掉尾座(目的是斷開燈絲繞組,因為燈絲電壓很低,對于測試儀來說,相當于“高壓包”次級負載短路),將測試儀信號引出夾夾在“高壓包”的初級,按壓反壓測試按鈕VBR,如果“高壓包”內部無短路,外部負載也無短路,則測試儀表針偏轉(只要偏轉既可)。如果表針不偏轉,則說明“高壓包”內部或外部負載有短路,可用萬用表R×1kΩ電阻檔,紅表筆接地,黑表筆分別測試“高壓包”

次級180V、12V、26V等整流二極管負極,大致判斷幾個“二次”供電電路有無短路。若表針指示均有一定阻值,則可以判斷“高壓包”內部短路,可去掉“高壓包”進一步開路測試確認。

說明:

(1)所有測試過程,均應在主機不通電的狀況下進行,否則,可能造成人身安全事故或者使故障擴大。

(2)測試儀測量的范圍,可以是任何開關電源、任何行掃描電路。所以對于VCD、DVD、顯示器、復印機、錄像機等,都有其用武之地。

(3)對于“高壓包”的層間短路,由于用萬用表可以很方便的檢查出來,所以本改進不測試層間短路,也不能測試。

(4)測試儀與“高壓包”連接后測試時,測試儀自激振蕩頻率會變高,約為41.667kHz,電壓為110Vp-p。

這是由于“高壓包”初級電感與測試儀次級電感并聯及負載增大造成的,不影響測試結果。

二、堵住電流泄漏:摩爾定律在晶體管發展中繼續有效

1965年,戈登?摩爾預言,在一定大小的芯片上所能容納的晶體管的數量每兩年就會增加一倍,這就是所謂的摩爾定律。多年來這個定律一直在發揮作用。第一個集成電路(由德州儀器的杰克?基爾比發明,見圖)還只是一個笨拙不堪的大家伙,而現在晶體管已需用納米(1米的十億分之一)來計量。人們以摩爾定律的發展速度創造了快速而智能化的計算機,圖案漂亮并將世界聯接在了一起。從摩爾博士創立這個定律的時候起,人類就進入了一個不可思議的信息技術時代。本來一個不經意的發現竟有如此強大的生命力。

其實它并不是一條真正的定律,而只是一種現象,一種對技術發展漫漫征程的描述,發展的每一步都包含著具體的技術變革(見圖表)。技術發展勢不可擋,已成預言般的信條。晶體管的每一次“縮身”,都是朝著它們的最小尺寸邁進了一步。如果按此定律繼續發展, 20年之內,晶體管將會與幾個單晶硅原子大小相當。

說得更精確一點,晶體管已經很小很小,在這樣大小的空間中每個原子都變得舉足輕重。原子太少它們之間的絕緣性消失,或者因 “量子隧穿”現象(一種電子自然消失、并在他處重現的現象)將電流泄漏到本不該流向的地方。不適當種類的原子太多效果同樣不妙,這會影響晶體管的導電性。因此工程人員正在努力重新設計晶體管。這樣看來,摩爾的預言在未來的一段時間里還將繼續有效。

?

原子核母板

晶體管實際上是一個電子控制的轉換器,它由4部分組成:源極(電流從該極流入),漏極(電流從這里流出),(連接源極和漏極的)溝道以及柵極(通過電壓的變化控制通道的開關)。在傳統的晶體管中,這些組件都分布在同一個平面上。要防止漏電,一種思路就是把晶體管改為三維設計。

制造一個從母體芯片上伸出來的晶體管可以使許多組成原子的布置更加有效,特別是那些構成了通道和柵極的原子。將通道外伸、三面圍以柵極原子,這樣就能夠增加柵極的表面積,更好地控制通道,并減少泄漏。在導通狀態下,晶體管柵極的功能越是優良,通過的電流就越大。

五月份,美國著名的芯片巨頭英特爾(摩爾博士也是該公司創建人之一)宣布一項計劃,對這種營銷時冠以“三柵極”的技術設備進行商業性開發。公司預計,新晶體管將于今年晚些時候面世,這種晶體管比現有的晶體管省電一半,特別適合于筆記本電腦使用,畢竟,電池壽命是筆記本電腦的一大賣點。

全面改用三維模式,這在一個成熟的行業內很難推廣,畢竟他們的二維模式已經成熟。包括美國公司Globalfoundries、英國公司ARM在內的絕緣硅聯合會,試圖把提高平板晶體管作為他們的一個替代方案,該聯合會的技術是把在一個純硅片薄層內部制作晶體管,這層純硅下面是一個絕緣層,再下面是一個標準晶片,這個標準晶片被用作基底,用來安放晶體管。這種方法要把晶體管的溝道做得足夠薄,使柵極產生的電磁場能夠透過整個溝道,提高柵極所能發揮的最大控制力。但這種方法迫使絕緣硅聯合會必須面對晶體管尺寸不斷縮小而產生的第二個問題:偏離正常位置的原子要么太多,要么太少。

為了改善電子性能,制造晶體管所用的硅材料中常需摻入其他元素 。最新的晶體管尺寸非常小,在其溝道中摻雜只要往硅中注入少量雜質原子,如果這個量掌握得不好,晶體管的正常運行就會受到影響。但制造過程中的偏差使得這種要求很難達到。絕緣硅聯合會希望使用的超薄溝道摻入雜質的工藝極其困難,因此,他們決定不向硅中摻入雜質,而用純凈硅來制造晶體管的溝道。但這要求硅層厚度不能超過5納米。而且在整個晶片上這個厚度幾乎要保持一致,英特爾公司(應當承認,它并不是一個心平氣和的旁觀者)認為,如此精準的標準,肯定會增加晶體管的制造成本。

SuVolta是硅谷的一家小公司,他們提出了另一種方法。他們計劃制造的平板晶體管通道也不摻入雜質。但這家公司打算使用價格低廉的傳統硅晶片,而不必改變晶片的成分,不必制造絕緣硅聯合會要求的超薄溝道,他們的過人之處在于,在溝道的下面增加一個柵極。兩個柵極共同作用就能夠控制沒有添加雜質并且厚度不夠小的溝道。就這樣,功能更好而能耗更低的晶體管就產生了,該公司表示,它的能耗減少到只有傳統類型的晶體管能耗的一半,而性能上并沒有損失。SuVolta此舉激起了日本電子巨頭富士通的極大興趣,目前他們已擁有這項技術的生產許可。

還有多少發展空間

所有這些方法都意味著摩爾定律至少在未來幾年內還會繼續發揮作用。數百位專家每年都要對半導體國際技術路線圖進行更新。他們預測,標準晶體管的橫向尺寸到2013年將減小到16納米(現在是32納米),到2015年還將減小到11納米。要想進一步縮小就需要一個概念上的飛躍。有幸的是,已經有了幾個這樣的選擇。

一個最有前景的方法去年已由考林吉帶領的愛爾蘭廷德爾國家研究所描繪出來。他們發表一篇論文,宣布他們已經創造出無接晶體管。這一方法早在1925年就由一位名叫朱利葉斯?利林菲爾德的物理學家獲得專利,但直到現在,它的制造依然是個難題。

晶體管連接處的兩面是摻入了導電電子(因為電子帶有負(negative)電荷,因此被稱為n型材料)的硅片,而p型區域的晶格中摻入了帶有正電的空穴,這些空穴由電子的游離而產生。還有一些三極管,源極和漏極都是p型,溝道是n型。在其他情況下,情況正好相反。在n型和p型的結合處,硅的作用就像一個閥門,防止電流流向相反的方向。

然而,晶體管越小,制造PN結的難度就越大,這也是受到了摻入元素濃度波動的影響。考林吉博士的設計——類似英特爾的三柵極,在一個單獨的、超薄的硅導線周圍環繞一個三維柵極——為避免這種情況,整個晶體管全部采用一種比常規平板晶體管所用的半導體摻入元素濃度更大的半導體來制造。設計中含有一個極薄的溝道,就像閥門一樣,斷路時載流子(比如,自由電子或空穴)全部消失,通路時充滿這種載流子。它的尺寸同樣應該可以縮小。廷德爾研究院的研究人員去年報告說,通過對這種原子排列的無接晶體管進行計算機模擬顯示他們的運行狀況完好,而且它的柵極長度只有3.1納米。

這種柵極長度會使摩爾定律在未來幾年將繼續發揮作用,此后,摩爾定律要想繼續發揮作用,就要求有更多的創新思維。比如,大量的學術人員和工程人員正在思考,如何制造出這樣一種晶體管,使得量子溝道成為一種特色,而不是一種缺陷。根據量子理論,電子只有在某個能量級才能獲得,這就意味著利用隧穿效應的晶體管可能直接從從弱電流轉至強電流,并且不要預熱時間。

這也許是一個不錯的想法。晶體管的大小受到單原子大小的局限,在這種情況下,還不知這是否就是工程人員最后一個即興之舉。當摩爾博士宣布這一定律時,他本以為定律可能會在10年內有效。具有不可抗拒力量的人類創造力確保摩爾定律的壽命比預想的大大延長了,但這種力量現在正面臨著原子物理學難以逾越的障礙。這真是一場引人入勝的競賽。

三、100W電子管擴音機改由晶體管整流供電

該機的電源整流電路如下圖a所示。

電路由燈絲變壓器B2、次高壓變壓器B1和大高壓變壓器B3供電。

開機時,先合上低壓開關Kl,接通燈絲變壓器B2,使整機所有電子管燈絲通電開始對陰極進行加熱。由于+810V大高壓由兩只汞汽整流管VI、V2(866X2)整流供電,故燈絲必須加熱5分鐘.才能加高壓。

加熱5分鐘后,合上高壓開關K2.由雙二極電子管Vl(5U4G)將B2次級的470V+470V交流電壓整流,經ZL1、C3、C4、c5、C6濾波后輸出+436V電壓(次高壓),供給推動級(6L6GX2)前置級工作電壓。 高壓變壓器B3次級920V+920V交流高壓經汞汽管V2、V3(866X2)整流.ZL2、、C8濾波后輸出+810V大高壓,向末級功放管(一對FU-7接成乙類推挽電路)供電。

由于整流管損壞,遂將電路改晶體二極管整流供電,改裝步驟如下:

(1)首先對晶體二極管D1~D14進行耐壓檢測,耐壓大干1000V者留用,低于1000V者淘汰。

將14只二極管按下圖B所示分四組進行串聯焊接,在每組串接好的二極管套上一根φ6mm熱縮管,兩端各露出7mm的線頭供焊接用。然后用電吹風向熱縮管加熱,用這樣的方法將14只二極管改裝成四個二極管柱,并將每個二極管柱接人相應的位置(如下圖b所示)。

對開關三極管BG1和BC2耐壓進行檢測.BGl(2SC4706)耐壓大于900V合格.BG2(2SC143)耐壓大于1400V合格。

拔掉原機整流電子管V1、V2、V3,將原VI管的8腳管座從鐵底板上拆除,在該管座位置上安裝上一只小7腳管座,用于插新安裝的啟動電子管V4(6X2),如下圖b所示。

(2)拆除變壓器B3燈絲繞組與V3、V4的連線.拆除B3燈絲繞組中心抽頭與濾波扼流圈ZL2的連線。

(3)將B3繞組V與繞組按下圖b所示進行串接,得到5V+2.5V=7,5V交流,再串接一只2W/4Ω的電阻RX,在RX上降去1.2V電壓后,在V4燈絲(3)、(4)腳兩端得到6.3V的交流電壓。

(4)將ZL1輸出端與C5連接點之間打“X”處斷開(如下圖A所示).串接人BG1,并且使BGI的C、B極分別與V4管座(2)、(5)腳相連接。

(5)將212輸出端打“X”處斷開,串接入BG2.使BG2的C、B極分別與V4的(7)、(1)腳相連接。

(6)將K2短接,僅保留Kl。插上電子管V4(6X2).由于電子管燈絲與陰極間耐壓有350V.若燈絲接地,則+810V的高壓必將燈絲與陰極間擊穿損壞,通過把V4燈絲懸浮(不接地),即可保證V4燈絲和陰極不被擊穿,從而確保整個電路的安全。

改裝完畢,經檢查無誤后,可通電試機,勿須作任何調試。

四、帶阻行管及帶阻晶體管檢測方法

1.帶阻晶體管的檢測

因帶阻晶體管內部含有1 只或2 只電阻器,故檢測的方法與普通晶體管略有不同。檢測之前應先了解電阻器的阻值。

測量時,將萬用表置于R×1 kΩ 檔,測量帶阻晶體管集電極c 與發射極e 之間的電阻值(測NPN管時,應將黑表筆接c 極,紅表筆接e 極;測PNP 管時,應將紅表筆接c 極,黑表筆接e 極,正常時,阻值應為無窮大,且在測量的同時,若將帶阻晶體管的基極b 與集電極c 之間短路后,則應有小于50 kΩ的電阻值。否則,可確定為晶體管不良。

也可以用測量帶阻晶體管b、e 極,c、b 極及c、e 極之間正、反向電阻值的方法(應考慮到內含電阻器對各極間正、反向電阻值的影響)來估測晶體管是否損壞。

??????? 2.帶阻尼行輸出管的檢測

用萬用表R×1 Ω 檔,測量發射結(基極b 與發射極e 之間)的正、反向電阻值。正常的行輸出管,其發射結的正、反向電阻值均較小,只有20~50 Ω。

用萬用表R×1 kΩ 檔,測量行輸出管集電結(基極b 與集電極c 之間)的正、反向電阻值。正常時,正向電阻值(黑表筆接基極b,紅表筆接集電極c)為3~10 kΩ,反向電阻值為無窮大。若測得正、反向電阻值均為0 或均為無窮大,則說明該管的集電結已擊穿損壞或開路損壞。

用萬用表R×1 kΩ 檔,測量行輸出管c、e 極內部阻尼二極管的正、反向電阻值,正常時正向電阻值較小(6~7 kΩ),反向電阻值為無窮大。若測得c、e 極之間的正、反向電阻值均很小,則是行輸出管c、e 極之間短路或阻尼二極管擊穿損壞;若測得c、e 極之間的正、反向電阻值均為無窮大,則是阻尼二極管開路損壞。

帶阻尼行輸出管的反向擊穿電壓可以用晶體管直流參數測試表測量,其方法與普通晶體管相同。

帶阻尼行輸出管的放大能力(交流電流放大系數β 值)不能用萬用表的hFE 檔直接測量,因為其內部有阻尼二極管和保護電阻器。測量時可在行輸出管的集電極c 與基極b 之間并接1 只30 kΩ的電位器,然后再將行輸出管各電極hFE 插孔連接。適當調節電位器的電阻值,并從萬用表上讀出β值。

五、電子輻照對功率雙極晶體管損耗分析

功率雙極晶體管由于其低廉的成本, 在開關電源中作為功率開關管得到了廣泛的應用。應用電子輻照技術可以減小少子壽命, 降低功率雙極晶體管的儲存時間、下降時間, 提高開關速度, 且一致性、重復性好, 成品率高, 這是高反壓功率開關晶體管傳統制造工藝無法比擬的。為了降低功率雙極晶體管的損耗, 本文采用了10 MeV 電子輻照來減小其關斷延遲時間, 提高開關電源轉換效率。

通過在功率雙極晶體管中加入鉗位電路使得晶體管不能達到深飽和也能降低關斷延時和關斷損耗,本文也對電子輻照雙極晶體管和鉗位型雙極晶體管進行了比較。

本文實驗中采用的開關電源為BCD 半導體公司研發的3765序列充電器, 采用的功率雙極晶體管是BCD半導體公司提供的APT13003E, 它被廣泛應用于電子鎮流器、電池充電器及電源適配器等功率開關電路中。

1 開關電源中開關晶體管的損耗

圖1所示為一個典型的反激式開關電源示意圖。在示意圖中, 開關晶體管Q1 的集電極連接變壓器T1.當控制器驅動為高電平時, Q1 導通, 能量存儲到變壓器T1 中。當控制器驅動為低電平時, Q1關斷, 能量通過變壓器T1 釋放到后端。圖2所示為開關晶體管開關過程中集電極電壓和電流的波形示意圖。

?

關晶體管在工作過程中的損耗分為開關損耗和穩態損耗, 其中開關損耗包括導通損耗和關斷損耗, 穩態損耗包括通態損耗和截止損耗, 其中截止損耗占總的損耗的比率很小, 可以忽略不計。我們把Vce由90% Vindc降到110% Vcesat所用的時間定義為導通延時, 即圖2中的t1 - t0, 把IC 由90% Icmax下降到0所用的時間定義為關斷延時, 即t3 - t2。

在開關晶體管開通時, 集電極電壓在控制器驅動電壓為高時, 基極電流變大, 集電極電壓由Vindc下降為0, 此時由于變壓器與原邊并聯的寄生電容兩端的電壓差也從0變為Vindc, 寄生電容充電, 因此在開關晶體管集電極產生一個尖峰電流, 另一方面, 如果副邊整流二極管的反向恢復電流沒有降到0, 也會進一步加大這個尖峰電流。開關晶體管出現集電極電壓和電流交替現象, 產生導通損耗, 直到集電極電壓降到Vcesat.導通損耗可以表示為:

?

在晶體管導通后, 集電極電流從0逐漸變大, 而Vcesat不為0, 因此產生通態損耗。通態損耗可以表示為:

?

在開關晶體管關斷時, 集電極電流不能馬上降為0, 而集電極電壓已經從Vcesat開始上升, 在開關晶體管上產生電壓電流交替現象, 從而產生關斷損耗。

由于變壓器是電感元件, 當開關突然關斷時, 變壓器電感元件電流不能突變, 會產生較大的反激電壓, 阻礙電流變化, 通過電路加在開關管上, 產生比較大的損耗。關斷損耗可以表示為:

?

開關管總的損耗可以表示為:

?

一般情況下, 關斷損耗在開關損耗中占的比率最大, 而關斷損耗跟開關晶體管的關斷延遲時間有關, 減小關斷延遲時間( t3 - t2 ), 加快集電極電流下降速度, 可以降低開關晶體管的總損耗。

2 電子輻照實驗

電子輻照能在硅中引入多種深能級, 這些能級將根據其在禁帶中的位置, 對電子空穴俘獲截面的大小以及能級密度的大小等均對非平衡載流子的復合起貢獻, 從而引起少子壽命、載流子濃度的降低,因此影響了與少子壽命有關的一些參數, 如晶體管的開關時間、電流放大系數( hFE )等。

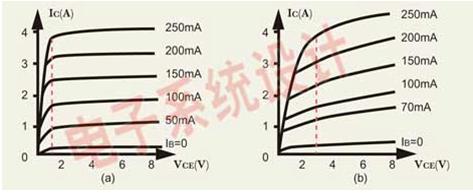

實驗中我們把未經封裝的功率雙極晶體管APT13003E 圓片分為四組, 其中第一組作為對照組, 不做輻照處理, 其余三組經過10M eV 的電子輻照, 輻照劑量分別為5 kGy、10 kGy、15 kGy, 輻照完成后, 經過200℃2 h的高溫退火處理, 然后四組圓片經過封裝后成為成品。表1是四組晶體管的FT測試結果。

?

表1 四組APT13003E 的FT測試結果

從表1中我們可以看到, 經過輻照后, 儲存時間ts 隨著輻照劑量的增大有很大幅度的減小, 下降時間tf 有所減小, 上升時間tr 有所增加; 電流放大系數隨著輻照劑量的增加而下降; 飽和壓降和擊穿電壓HBVceo隨輻照劑量的增大而增大。

3 系統測試結果

將四組不同的APT13003E 開關晶體管放入同一個使用BCD半導體公司研發的AP3765充電器系統中, 該充電器的功率是3W, 輸入交流電壓范圍是85V ~ 264 V, 輸出直流電壓是5 V.圖3所示為85 V、115 V、230 V 和264 V 交流輸入電壓下, 使用電子輻照后的APT13003E 與常規的APT13003E在輸出負載電流分別是0. 15 A、0. 30 A、0. 45 A、0. 60 A(即25%、50%、75%、100%負載)下的系統平均效率增加值。

?

圖3 電子輻照后的APT13003E與常規的APT13003E在各個交流輸入電壓下系統平均效率增加百分比

從圖3 中可以看到, 在較低的交流輸入電壓(如85 V和115 V )下, 使用輻照后的APT13003E比使用未輻照的APT13003E 系統效率都有所提高, 而在較高交流輸入電壓下(如230 V 和264 V ), 輻照后的APT13003E 未能使系統效率提高。在85 V 交流輸入電壓下, 輻照劑量為10 kGy 的APT13003E的性能最好, 開關晶體管的總損耗由0. 209W 降低到0. 121W, 降低了42% , 使得系統整體效率提高了2. 1% , 若該開關晶體管采用TO - 92封裝, 這將使開關晶體管的結溫降低約11 ℃ ; 在115 V交流電壓下, 系統的整體效率也提高了約1. 4%, 開關晶體管的結溫將降低約7℃, 這就有效地提高開關晶體管的可靠性, 降低了開關電源的損耗。

當輻照劑量進一步增加到15 kGy后, 系統效率提高的幅度反而降低, 因此要獲得最佳的系統效率,需要采用最合適的輻照劑量。

我們對85 V 和264 V 交流輸入電壓, 輸出電流為0. 45 A 條件下四組APT13003E的集電極電壓電流波形進行了測試, 分析了開關晶體管工作的各個階段的損耗, 結果如表2所示, tON表示導通延時, toff表示關斷延時, Tw 為開關周期, P in為充電器輸入功率, P los STot為開關晶體管總的損耗, P loss tot /P in為開關晶體管損耗占系統輸入功率的百分比。

?

表2 四組APT13003E在充電器系統中各個階段的損耗分析

從表2中可以看出, 在85 V 交流輸入電壓下,輻照之后的APT13003E 比未輻照的APT13003E 的關斷延時有了大幅的減小, 因此關斷損耗大幅的減小, 如輻照為10 kGy的管子的關斷損耗減小為未輻照管子的1 /6; 導通延時有所增加, 但增加的幅度較小, 導通損耗有較小的增加; 飽和壓降隨輻照劑量的增加而增加, 因此通態損耗隨輻照劑量的增加而增加。開通損耗、通態損耗的增加與關斷損耗的減小是一對矛盾, 因此必須選擇合適的輻照劑量, 才能使開關晶體管總的損耗最小。

而在264 V輸入電壓下, 輻照后關斷損耗只有較小幅度的減小, 因此總損耗基本不變, 系統效率也沒有改善。如圖4 和圖5 分別為未經輻照的APT13003E 在85 V 和264 V輸入電壓下基極電流、集電極電壓和電流的波形。比較圖4和圖5中可以看出, 在264 V 輸入電壓條件下導通時集電極電流的尖峰比起85 V 時要大很多, 這是因為導通時變壓器寄生電容充電電壓增大了2. 1倍, 但充電時間只增加了約0. 6倍, 所以充電電流就會大大增加, 這也導致了APT13003E 的導通損耗由85 V 下的0. 016W 變為264 V下的0. 183W, 此時導通損耗占了總的損耗的大部分, 而電子輻照對導通損耗并沒有改善; 另一方面, 在APT13003E 關斷時, 集電極電壓并沒有直接降到0, 而是先經過一個近100 ns的電流“ 尾巴”之后, 才又下降到0, 此時集電極電壓已經比較大了, 因此這個電流“尾巴”所造成的損耗占關斷損耗的比例較大。產生這個“尾巴”的原因是, 關斷開關晶體管時, 由于管子的基區比較薄, 過大的基極電流引起較大的基區電位差, 使VBE 為負的情況下發射結局部正向偏置, 集電極電流遲遲降不下來。

?

圖4 85 V交流輸入電壓下APT13003E基極電流、集電極電壓、集電極電流波形圖

?

圖5 264 V 交流輸入電壓下APT13003E 基極電流、集電極電壓、集電極電流波形圖

而經過電子輻照后的APT13003E, 其集電極電流的這個“尾巴”并沒有減小, 所以造成了輻照后的APT13003E 的關斷損耗并沒有大幅的降低, 因此系統的效率并沒有改善。我們一方面可以優化基極驅動電路, 使關斷初始時基極反向電流不至于太大, 避免產生電流“尾巴”, 而關斷的最后階段突增反向基極電流, 則在高輸入電壓下, 系統的效率就會有所提高; 另一方面, 通過分段繞制、使用介電常數小的絕緣材料、適當增加絕緣層厚度和靜電屏蔽等方法, 降低變壓器的寄生電容, 降低開關晶體管的導通損耗,系統效率也將提高。

4 電子輻照管與鉗位型開關管的比較

采用鉗位型開關晶體管也能降低開關晶體管的關斷延時, 其原理是通過鉗位電路使VBC在晶體管導通時不能增加到深飽和所需的0. 7 V, 這樣注入集電結兩側的少子很少, 使超量儲存電荷很少, 這樣儲存時間大大縮短。采用鉗位型開關晶體管主要有兩種, 一種是在集電結并聯肖特基二極管的晶體管,由于在高溫下漏電電流較大, 其ts - Vcesat的Trade??o ff關系最差, 目前應用較少。另一種是橫向PNP鉗位型晶體管, 其結構圖如圖6所示, 它在高溫下漏電較小, 能得到較好的Trade-off關系,電流放大系數基本不變, 目前得到了越來越多的應用, 如吉林華微電子股份有限公司研發的產品3DD13003A 就采用了這種結構。

?

圖6橫向PNP鉗位型晶體管結構圖

表3是AP3765序列充電器中采用經過10 kGy電子輻照的APT13003E 及3DD13003A 在85 V 和230 V 輸入電壓下輸出負載電流分別是0. 15 A、0.30 A、0. 45 A、0. 60 A 系統平均效率的結果。從表3中可以看出, 10 kGy電子輻照后的APT13003E的效率與3DD13003A 的效率基本相同。

?

表3 AP3765充電器采用以下三種開關晶體管系統效率的比較

采用電子輻照工藝方法簡單, 成本很低, 輻照后將使得開關晶體管的反向擊穿電壓增大, 使開關晶體管的可靠性增加, 特征頻率基本不變, 其缺點是電流放大系數降低, 在大功率應用時可能會無法正常導通, 因此主要應用于中小功率開關電路中。而橫向PNP鉗位型開關晶體管對電流放大系數基本沒有影響, 由于在側面增加了一個pn 結, 所以晶體管面積和結電容會增加, 減小了晶體管的特征頻率, 但不能提高反向擊穿電壓, 可以應用在雙極數字電路和中小功率開關電路中。

5 結論

在較高交流輸入電壓下由于變壓器寄生電容充電造成導通損耗過大及關斷階段集電極電流“尾巴”的存在, 使得系統效率沒有改善。由于電子輻照使得導通損耗和通態損耗增加, 因此只有采用合適的電子輻照劑量才能使系統效率得到最大的提高。采用合適的電子輻照劑量的開關晶體管與采用橫向PNP鉗位型晶體管的開關電源系統效率基本相同。

電子發燒友App

電子發燒友App

評論