引言

20世紀(jì)60年代末期,Hewlett-Packard設(shè)計(jì)出了所謂的HP-IB(Hewlett-Packard Interface Bus)作為獨(dú)立儀器與計(jì)算機(jī)之間的溝通通道。由于其高速的數(shù)據(jù)傳輸率(對(duì)當(dāng)時(shí)而言),很快便廣為大家所接受,因此后來(lái)IEEE便將此接口更名為GPIB (General Purpose Interface Bus)。然而為了應(yīng)付更為復(fù)雜的測(cè)試環(huán)境與挑戰(zhàn),GPIB便顯得捉襟見(jiàn)肘。1987年VXI協(xié)會(huì)成立,并制訂了所謂instrument-on-a- card的標(biāo)準(zhǔn),也就是VXI (VMEbus eXtensions for Instrumentation)。VXI以其模塊化而且堅(jiān)固的架構(gòu),的確為量測(cè)與自動(dòng)化產(chǎn)業(yè)帶來(lái)不少的好處。

近十年來(lái),隨著個(gè)人計(jì) 算機(jī)的劇烈革命與普及,以PCI Bus為架構(gòu)的儀器模塊大為發(fā)展。因此1998年P(guān)XI System Alliance(PXISA)成立,讓PXI(PCI eXtensions for Instrumentation)成為一個(gè)開(kāi)放的標(biāo)準(zhǔn)架構(gòu)。PXI的平臺(tái)不僅具有類似VXI的開(kāi)放架構(gòu)與堅(jiān)固的機(jī)構(gòu)外型,更由于其設(shè)計(jì)了一連串適合儀器開(kāi) 發(fā)所用的同步信號(hào),而使得PXI更適合作為量測(cè)與測(cè)試、控制自動(dòng)化的平臺(tái)。

1 PXI簡(jiǎn)介

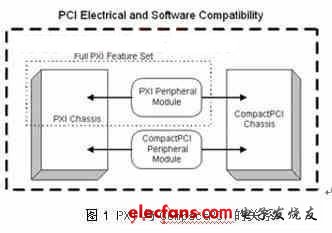

簡(jiǎn)單來(lái)說(shuō),PXI是以PCI(Peripheral Component Interconnect)及CompactPCI為基礎(chǔ)再加上一些PXI特有的信號(hào)組合而成的一個(gè)架構(gòu)。PXI繼承了PCI的電氣信號(hào),使得PXI擁有 如PCI bus的極高傳輸數(shù)據(jù)的能力,因此能夠有高達(dá)132Mbyte/s到528Mbyte/s的傳輸性能,在軟件上是完全兼容的。另一方面,PXI采用和 CompactPCI一樣的機(jī)械外型結(jié)構(gòu),因此也能同樣享有高密度、堅(jiān)固外殼及高性能連接器的特性。PXI與CompactPCI相互關(guān)系如圖1所示。

1.1 PXI系統(tǒng)內(nèi)部結(jié)構(gòu)

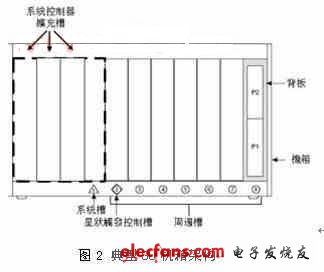

一個(gè)PXI系統(tǒng)由幾項(xiàng)組件所組成,包含了一個(gè)機(jī) 箱、一個(gè)PXI背板(backplane)、系統(tǒng)控制器(System controller module)以及數(shù)個(gè)外設(shè)模塊(Peripheral modules)。在此以一個(gè)高度為3U的八槽PXI系統(tǒng)為例,如圖二所示。系統(tǒng)控制器,也就是CPU模塊,位于機(jī)箱的左邊第一槽,其左方預(yù)留了三個(gè)擴(kuò)充 槽位給系統(tǒng)控制器使用,以便插入因功能復(fù)雜而體積較大的系統(tǒng)卡。由第二槽開(kāi)始至第八槽稱為外設(shè)槽,可以讓用戶依照本身的需求而插上不同的儀器模塊。其中第 二槽又可稱為星形觸發(fā)控制器槽(Star Trigger Controller Slot)。

1.2 PXI特有信號(hào)

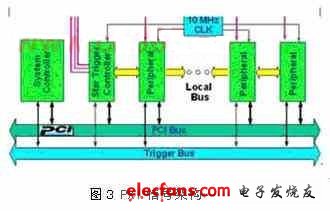

背板上的P1接插件上有32-bit PCI信號(hào),P2接插件上則有64-bit PCI信號(hào)以及PXI特殊信號(hào)。那么PXI特有的信號(hào)又是什么呢?PXI的信號(hào)包含了以下幾種,其完整的架構(gòu)如圖3所示

1.2.1 10MHz參考時(shí)鐘(10MHz reference clock)

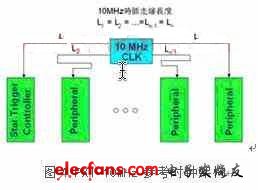

PXI規(guī)格定義了一個(gè)低歪斜(low skew)的10MHz參考時(shí)鐘。此參考時(shí)鐘位于背板上,并且分布至每一個(gè)外設(shè)槽(peripheral slot),其特色是由時(shí)鐘源(Clock source)開(kāi)始至每一槽的布線長(zhǎng)度都是等長(zhǎng)的,因此每一外設(shè)槽所接受的clock都是同一相位的,這對(duì)多個(gè)儀器模塊的同步來(lái)說(shuō)是一個(gè)很方便的時(shí)鐘來(lái) 源。基本的10MHz參考時(shí)鐘架構(gòu)如圖4所示。

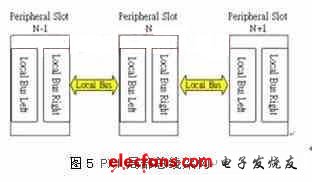

1.2.2 局部總線(Local Bus)

在每一個(gè)外設(shè)槽上,PXI定 義了局部總線以及連接其相鄰的左方及右方外設(shè)槽,左方或右方局部總線各有13條,這個(gè)總線除了可以傳送數(shù)字信號(hào)外,也允許傳送模擬信號(hào)。比如說(shuō)3號(hào)外設(shè)槽 上有左方局部總線,可以與2號(hào)外設(shè)槽上的右方局部總線連接,而3號(hào)外設(shè)槽上的右方局部總線,則與4號(hào)外設(shè)槽上的左方總線連接。而外設(shè)槽3號(hào)上的左方局部總 線與右方局部總線在背板上是不互相連接的,除非插在3號(hào)外設(shè)槽的儀器模塊將這兩方信號(hào)連接起來(lái)。局部總線架構(gòu)如圖5所示。

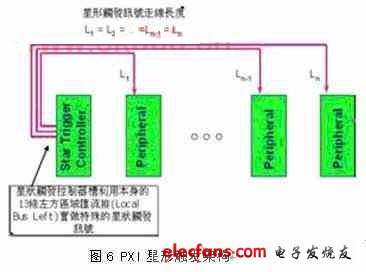

1.2.3 星形觸發(fā)(Star Trigger)

設(shè)槽2號(hào)的左方局部總線 在PXI的定義下,作為另一種特殊的信號(hào),叫做星形觸發(fā)。這13條星形觸發(fā)線被依序分別連接到另外的13個(gè)外設(shè)槽(如果背板支持到另外13個(gè)外設(shè)槽的 話),且彼此的走線長(zhǎng)度都是等長(zhǎng)的。也就是說(shuō),若在2號(hào)外設(shè)槽上同一時(shí)間在這13條星形觸發(fā)在線送出觸發(fā)信號(hào),那么其它儀器模塊都會(huì)在同一時(shí)間收到觸發(fā)信 號(hào)(因?yàn)槊恳粭l觸發(fā)信號(hào)的延遲時(shí)間都相同)。也因?yàn)檫@一項(xiàng)特殊的觸發(fā)功能只有在外設(shè)槽2號(hào)上才有,因此定義了外設(shè)槽2號(hào)叫做星形觸發(fā)控制器槽(Star Trigger Controller Slot)。請(qǐng)看圖6的星形觸發(fā)架構(gòu)說(shuō)明。

1.2.4 觸發(fā)總線(Trigger Bus)

觸發(fā)總線共有8條線,在背板上從系統(tǒng)槽(Slot 1)連接到其余的外設(shè)槽,為所有插在PXI背板上的儀器模塊提供了一個(gè)共享的溝通管道。這個(gè)8-bit寬度的總線可以讓多個(gè)儀器模塊之間傳送時(shí)鐘信號(hào)、觸發(fā)信號(hào)以及特訂的傳送協(xié)議。

2 基于PXI總線的測(cè)控系統(tǒng)的硬件子系統(tǒng)

PXI總線在測(cè)控系統(tǒng)中應(yīng)用具有很大的優(yōu)勢(shì),這很明顯,然而單獨(dú)一個(gè)PXI機(jī)箱和幾塊PXI模塊,是很難滿足各種各樣的測(cè)控需求的。無(wú)論是工業(yè)還是軍 工,過(guò)程信號(hào)是千變?nèi)f化,僅有的幾個(gè)PXI模塊(雖說(shuō)有上千種,但仍然不能達(dá)到一種模塊測(cè)一種信號(hào),而且,也不需要一個(gè)模塊測(cè)一種信號(hào))要滿足不同的需 要,就要對(duì)過(guò)程中的信號(hào)進(jìn)行有效的轉(zhuǎn)換,或提供執(zhí)行機(jī)構(gòu)可以認(rèn)識(shí)的信號(hào)。

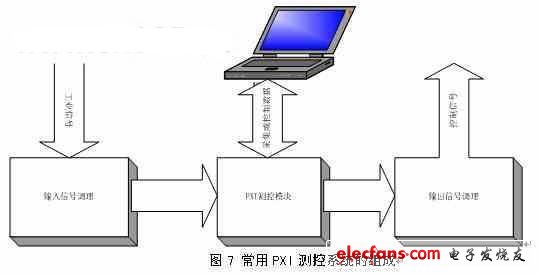

2.1 硬件子系統(tǒng)的一般組成

一般情況下,工業(yè)信號(hào)是不能直接進(jìn)入PXI模塊進(jìn)行測(cè)量的,因?yàn)橛行┬盘?hào)不能直接測(cè)出,必須間接測(cè)量計(jì)算得出,或者是出于對(duì)儀器的保護(hù),必須進(jìn)行調(diào)理, 然后測(cè)量。PXI模塊的控制信號(hào)已不能直接驅(qū)動(dòng)執(zhí)行機(jī)構(gòu),必須對(duì)控制信號(hào)進(jìn)行調(diào)理。一般情況下,一個(gè)完整的硬件子系統(tǒng)通常包括輸入信號(hào)調(diào)理、輸出信號(hào)調(diào) 理、PXI測(cè)控模塊、PC機(jī),如圖7所示:

常用PXI總線測(cè)控系統(tǒng)硬件子系統(tǒng)模型中,PXI測(cè)控模塊是核心,其主要參數(shù)決定了測(cè)控系統(tǒng)的穩(wěn)定性、可靠性、準(zhǔn)確性。常用的通用測(cè)控模塊, PXI生產(chǎn)廠商已經(jīng)投入應(yīng)用。我們只要根據(jù)測(cè)控的目的或要求,選用性價(jià)比最高的即可。輸入信號(hào)調(diào)理和輸出信號(hào)調(diào)理必須由集成商自行研制。無(wú)疑研制這些調(diào)理 也必須符合PXI相應(yīng)的規(guī)范。現(xiàn)以航天測(cè)控公司開(kāi)發(fā)的引信通用測(cè)試平臺(tái)為例,簡(jiǎn)述PXI總線的測(cè)控系統(tǒng)的軟硬件子系統(tǒng)。

2.2 某通用引信測(cè)試平臺(tái)硬件子系統(tǒng)

“某通用引信測(cè)試系統(tǒng)”是采用PXI總線技術(shù)組建的引信通用測(cè)試系統(tǒng),按照測(cè)試流程規(guī)定的步驟,自動(dòng)完成引信中的電阻、電壓、電流、電容、時(shí)間等參數(shù)的測(cè)試,并對(duì)測(cè)試參數(shù)作相應(yīng)的處理。

引信測(cè)試中通常電阻、電壓、電流、電容、時(shí)間等參數(shù),在測(cè)試方法的設(shè)計(jì)中我們?nèi)圆捎?a target="_blank">電子測(cè)量領(lǐng)域中有效的測(cè)量方法,即:

1)采用數(shù)字多用表作為電阻、電壓、電流等基本參數(shù)的測(cè)量工具。為配合數(shù)字多用表的測(cè)量,并實(shí)現(xiàn)被測(cè)信號(hào)選擇過(guò)程的自動(dòng)化,引入了繼電器采樣開(kāi)關(guān),對(duì)多路測(cè)量信號(hào)采樣后,單路輸出至數(shù)字多用表測(cè)試端口進(jìn)行測(cè)量。

2)考慮到測(cè)試平臺(tái)的通用性,我們采用了繼電器輸出控制作為系統(tǒng)與被測(cè)對(duì)象的可靈活設(shè)置的連接端口。針對(duì)不同型號(hào)的引信,通過(guò)軟件設(shè)置繼電器輸出控制開(kāi)關(guān) 的端口連接關(guān)系,完成通道之間的轉(zhuǎn)換與重組,并與繼電器采樣開(kāi)關(guān)連接,是不同型號(hào)的引信在測(cè)試方法上達(dá)成一致。

3)對(duì)時(shí)間參數(shù)的測(cè)量采用通用計(jì)數(shù)器進(jìn)行,對(duì)長(zhǎng)時(shí)間計(jì)時(shí)可利用軟件查詢計(jì)數(shù)器溢出的次數(shù),計(jì)算出時(shí)間總量即可。這種方式不僅可確保瞬間時(shí)段的測(cè)量精度,還能滿足長(zhǎng)時(shí)間測(cè)量的要求并確保測(cè)量精度。

4)對(duì)電容參數(shù)的測(cè)量,為簡(jiǎn)化設(shè)計(jì)、降低研制成本,在滿足測(cè)量精度的前提下,我們將采用間接法(即通過(guò)測(cè)量RC時(shí)間常數(shù)推算電容的方法)測(cè)量電容。

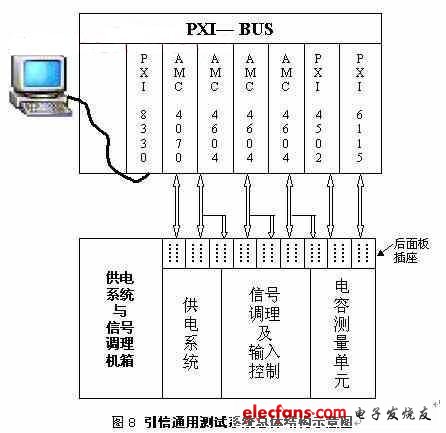

硬件子系統(tǒng)主要分為如下幾部分:PXI組合和供電控制及轉(zhuǎn)接組合部分。PXI 組合主要由上位計(jì)算機(jī)、PXI模塊和PXI總線組成,這是硬件子系統(tǒng)的核心。供電控制及轉(zhuǎn)接組合部分主要由系統(tǒng)機(jī)箱、信號(hào)輸入輸出轉(zhuǎn)接和引信供電電源部分 組成,這是硬件子系統(tǒng)的輸入調(diào)理和輸出調(diào)理。其中PXI部分主要完成信號(hào)的測(cè)試控制,供電控制與轉(zhuǎn)接組合部分主要實(shí)現(xiàn)引信電源輸出、信號(hào)輸入輸出等功能。 見(jiàn)圖8:

PXI測(cè)控組合是測(cè)試平臺(tái)的核心部分,其主要工功能是:組合PXI模塊,在計(jì)算機(jī)的控制下,完成對(duì)引信各種參數(shù)的測(cè)試后,由PXI總線將測(cè)試數(shù)據(jù)傳送到計(jì)算機(jī),再由計(jì)算機(jī)進(jìn)行后續(xù)的數(shù)據(jù)處理。其中,

1)PXI8330是連接計(jì)算機(jī)與PXI各個(gè)功能模塊的通信橋,它是PXI系統(tǒng)中使用外部控制器的理想接口,也可以把多個(gè)主機(jī)箱連到一個(gè)接口上,因而具有很強(qiáng)的靈活性和很高的數(shù)據(jù)吞吐率。PXI8330模塊安插在PXI機(jī)箱的最左邊的插槽。

2)PXI4070為6位半數(shù)字多用表可對(duì)電壓、電流、電阻等基本電參數(shù)進(jìn)行高精度的測(cè)量。

3)PXI-6115為多功能數(shù)據(jù)采集模塊,對(duì)電容充放電過(guò)程進(jìn)行檢測(cè)、外部模擬量進(jìn)行測(cè)試和計(jì)數(shù)器計(jì)時(shí)等。

4)AMC4600為24路繼電器通用開(kāi)關(guān)模塊,3塊AMC4600可為系統(tǒng)提供72路繼電器開(kāi)關(guān)通道。用于為數(shù)字量多用表、通用計(jì)數(shù)器、數(shù)據(jù)采集模塊提供測(cè)量輸入通道,同時(shí)也可對(duì)電阻、電壓、電流、電容、時(shí)間的測(cè)量進(jìn)行隔離。

5)AMC4502為32路數(shù)字I/O模塊,具有發(fā)送I/O數(shù)據(jù)和進(jìn)行控制的功能。每個(gè)通道可以用作輸入通道也可用作輸出通道,且通道采用光電隔離。

6)AMC4306為16通道記時(shí)器模塊。可同時(shí)對(duì)16路1微秒到420秒的時(shí)間間隔進(jìn)行測(cè)量

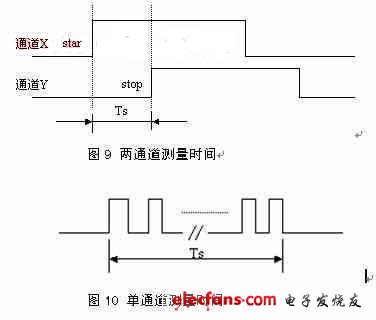

2.3 時(shí)間信號(hào)的測(cè)量

PXI總線數(shù)字過(guò)程存儲(chǔ)器AMC4306可用于對(duì)時(shí)間信號(hào)的測(cè)量。當(dāng)模塊進(jìn)入準(zhǔn)備就緒狀態(tài)后可對(duì)十六個(gè)輸入通道上的信號(hào)進(jìn)行連續(xù)采樣,根據(jù)觸發(fā)方式不 同,在相應(yīng)的條件下觸發(fā)計(jì)時(shí)器開(kāi)始計(jì)時(shí)。該模塊能自動(dòng)記錄16通道端口的變化過(guò)程。AMC4306進(jìn)行記時(shí)的時(shí)候,時(shí)間起時(shí)信號(hào)進(jìn)入通道X,時(shí)間終止信號(hào) 進(jìn)入通道Y。通道X的信號(hào)發(fā)生變化時(shí),記時(shí)器記下此時(shí)通道X的狀態(tài)變化相對(duì)于觸發(fā)點(diǎn)的時(shí)間;通道Y的信號(hào)發(fā)生變化時(shí),同樣記時(shí)器也把該通道狀態(tài)變化相對(duì)于 觸發(fā)點(diǎn)的時(shí)間記錄下來(lái)。通道Y和通道X兩者的時(shí)間差即為被測(cè)試時(shí)間。當(dāng)然AMC4306記時(shí)器模塊的一個(gè)通道也可以進(jìn)行時(shí)間測(cè)量,不論何時(shí)只要通道的信號(hào) 的狀態(tài)發(fā)生改變,AMC4306就會(huì)把信號(hào)變化的時(shí)間點(diǎn)記錄下來(lái),這樣通過(guò)狀態(tài)變化差也就把時(shí)間記錄下來(lái)。時(shí)間測(cè)試見(jiàn)圖9、圖10:

一個(gè)被測(cè)時(shí)間量分為時(shí)間起始信號(hào)和時(shí)間終止信號(hào),它是一個(gè)電平信號(hào)。要經(jīng)過(guò)電平轉(zhuǎn)換方可變成計(jì)數(shù)器可測(cè)試的電平信號(hào),故在時(shí)間量和測(cè)試模塊之間又加入了電平轉(zhuǎn)換處理。

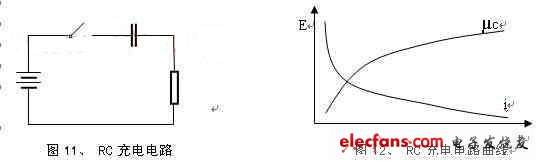

2.4電容測(cè)試

鑒于目前市場(chǎng)上沒(méi)有PXI總線控制的電容測(cè)量模塊,為簡(jiǎn)化設(shè)計(jì),考慮采用間接法測(cè)量電容,即用一個(gè)恒定電壓源通過(guò)RC回路對(duì)被測(cè)電容充電,當(dāng)電容兩端的 電壓達(dá)到某一固定值時(shí),通過(guò)電壓比較器輸出狀態(tài)特征,用計(jì)數(shù)器測(cè)量出 RC時(shí)間常數(shù),由軟件推算電容值,測(cè)量誤差可由軟件進(jìn)行補(bǔ)償。

對(duì)如圖11所示的簡(jiǎn)單的RC充電回路而言,電容兩端的電壓是逐漸變化的,隨著充電時(shí)間的增加,電容上的電壓按指數(shù)規(guī)律逐漸增大,電路中的電流逐漸減少,當(dāng)Uc=E時(shí),電流為0,其電壓、電流變化曲線如圖12所示:

通常將RC的乘積稱為時(shí)間常數(shù),即τ=RC(秒)。根據(jù)RC充電電路曲線和電容充電時(shí)間與電壓的關(guān)系;t》5τ時(shí),整個(gè)充電過(guò)程結(jié)束。

2.5 電壓、電流和電阻的測(cè)量

此次選用的6位半數(shù)字多用表模塊PXI4070模塊可對(duì)電壓、電壓和電阻等基本參量進(jìn)行高精度測(cè)量。其主要技術(shù)指標(biāo)為:直流電壓:300V,精確度± 0.019‰;交流電壓:300V,準(zhǔn)確度:±0.7‰;直流電流:3A;電阻:100MΩ。上述測(cè)試范圍和精度都完全可以滿足測(cè)試要求。

3 基于PXI總線測(cè)控系統(tǒng)的軟件子系統(tǒng)

如果說(shuō)硬件子系統(tǒng)是測(cè)控系統(tǒng)的基礎(chǔ),那么軟件子系統(tǒng)就是測(cè)控系統(tǒng)的靈魂。硬件子系統(tǒng)為滿足不同的實(shí)際需求,可能有很大差別。然而,軟件子系統(tǒng),如果設(shè)計(jì) 一個(gè)很好的框架,在改動(dòng)很少甚至不用改動(dòng)的情況就能滿足不同的需求。硬件設(shè)計(jì)完畢,調(diào)試成功后很少再出現(xiàn)問(wèn)題。硬件子系統(tǒng)存在的某些缺陷,有時(shí)只能有軟件 子系統(tǒng)來(lái)彌補(bǔ)。

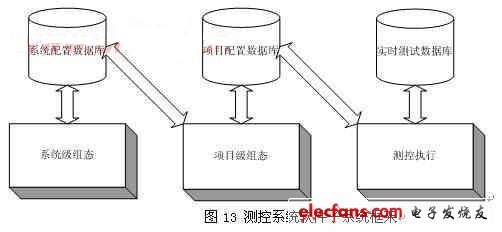

3.1 軟件子系統(tǒng)的一般組成

軟件子系統(tǒng)的設(shè)計(jì),必 須考慮軟件系統(tǒng)的穩(wěn)定性和可擴(kuò)充性。設(shè)計(jì)一個(gè)軟件系統(tǒng),如果只針對(duì)某一具體的項(xiàng)目,完成后的軟件穩(wěn)定性很差,移植到其他項(xiàng)目很難,就是移植過(guò)去,花費(fèi)的時(shí) 間不如重新編寫。所以為了適應(yīng)不同的需求,應(yīng)將各種測(cè)控系統(tǒng)的共性抽象出來(lái),設(shè)計(jì)一個(gè)可重用的框架。通常,一個(gè)比較合理的測(cè)控系統(tǒng)框架包含三個(gè)部分:系統(tǒng) 級(jí)組態(tài)、項(xiàng)目級(jí)組態(tài)、測(cè)控執(zhí)行,如圖13所示。

3.2 系統(tǒng)級(jí)組態(tài)設(shè)計(jì)

系統(tǒng)級(jí)組態(tài)一般是對(duì)硬件子系統(tǒng)的配置進(jìn)行組態(tài),并將組 態(tài)的結(jié)果保存到數(shù)據(jù)庫(kù)中,這些組態(tài)包括系統(tǒng)組態(tài)、單元組態(tài)、對(duì)特定模塊的組態(tài)、其他可重用信息的配置等。這些信息保存到系統(tǒng)數(shù)據(jù)庫(kù)中。數(shù)據(jù)庫(kù)的實(shí)現(xiàn)方法不 外乎兩種,其一,自定義的數(shù)據(jù)格式,以二進(jìn)制或文本方式保存起來(lái),其二,用現(xiàn)成的通用的數(shù)據(jù)庫(kù)如Access,SQL Server等保存起來(lái)。自定義格式保密性強(qiáng),但隨機(jī)訪問(wèn)較麻煩,而通用的數(shù)據(jù)庫(kù),保密性差一些,但查詢很方便。相比較而言,對(duì)于組態(tài)結(jié)果主要是查詢,所 以選擇通用數(shù)據(jù)庫(kù)是比較明智的。

在系統(tǒng)級(jí)組態(tài)中,涉及到對(duì)硬件子系統(tǒng)的配置,通常是指一個(gè)完整的測(cè)控系統(tǒng)中包括哪些PXI模塊,這些 模塊的資源號(hào)、和資源字符串是最重要的,我們可以在表格中人工輸入,然后保存起來(lái),這是一個(gè)常規(guī)的做法,最巧妙的辦法是調(diào)用VISA庫(kù)中的函數(shù),讓計(jì)算機(jī) 自動(dòng)搜索PXI模塊。對(duì)于單元組態(tài),我們可以將測(cè)控系統(tǒng)分成多個(gè)回路,對(duì)每一回路來(lái)說(shuō),無(wú)論閉環(huán)還是開(kāi)環(huán),均有某一個(gè)或多個(gè)的模塊的通道組成。我們單元組 態(tài)的目的就是將這些回路的組合信息保存起來(lái),給他取一個(gè)比較友好的名字,對(duì)操作人員來(lái)說(shuō),友好的名字應(yīng)該比單純的通道編號(hào)容易記住。

3.3 項(xiàng)目級(jí)組態(tài)設(shè)計(jì)

我們?cè)O(shè)計(jì)一個(gè)測(cè)控系統(tǒng),其目的要用于實(shí)際的項(xiàng)目,項(xiàng)目的不同可能要使用的PXI模塊有所差別,最愚蠢的辦法是針對(duì)特定的項(xiàng)目開(kāi)發(fā)特定的軟件。系統(tǒng)級(jí)組態(tài) 中,我們已經(jīng)具有了測(cè)控系統(tǒng)中所包含的硬件信息,這些信息是可變的,但獲取這些信息的程序未變。如果設(shè)計(jì)良好項(xiàng)目級(jí)組態(tài)框架,我們同樣可以實(shí)現(xiàn)類似功能。 基于選擇系統(tǒng)級(jí)數(shù)據(jù)庫(kù)類型的同一原因,我們選擇通用的數(shù)據(jù)庫(kù)保存項(xiàng)目級(jí)組態(tài)結(jié)果。

對(duì)于某一項(xiàng)目,由于其繼承于系統(tǒng)級(jí)組態(tài)結(jié)果,所以它 擁有全部的單元組態(tài)信息。然而,特定的項(xiàng)目可能包含多種不同的工況,并不是每一工況都需要所有的PXI模塊參與。我們針對(duì)不同的工況,挑選必需的回路,就 是我們使用項(xiàng)目級(jí)組態(tài)的方法和目的。這些回路在某一工況中使用,通常不是并行使用的,可能和順序有很大關(guān)系,這就是要規(guī)定測(cè)試流程。總之,通俗的講,項(xiàng)目 級(jí)組態(tài)就是選擇測(cè)控回路和規(guī)定回路的動(dòng)作序列。

3.4 測(cè)試執(zhí)行

我們使用項(xiàng)目級(jí)組態(tài),保證測(cè)控系統(tǒng)滿足不同目的的需要。有了這些信息,再編制通用的執(zhí)行程序就易如反掌。當(dāng)數(shù)據(jù)量較大時(shí),保存到通用數(shù)據(jù)庫(kù)中與保存為自定 義格式的文件相比,保存速度是瓶頸。測(cè)試或控制過(guò)程中的所有數(shù)據(jù)都應(yīng)保存起來(lái),大量的數(shù)據(jù),在計(jì)算機(jī)內(nèi)存中緩存后,一次性寫入到自定義文件內(nèi),效率更高, 所以對(duì)實(shí)時(shí)數(shù)據(jù)來(lái)說(shuō),應(yīng)以自定義格式的文件保存。

3.5 某通用引信測(cè)試平臺(tái)軟件子系統(tǒng)

通用引信測(cè)試平臺(tái)軟件在Windows 2000/XP操作系統(tǒng)下,使用C++平臺(tái)開(kāi)發(fā)和運(yùn)行。由于本測(cè)試平臺(tái)的測(cè)試對(duì)象涉及多種被測(cè)引信,每種被測(cè)引信的測(cè)試方法、測(cè)試項(xiàng)目、測(cè)試結(jié)果的處理等 都不同,并且隨著對(duì)被測(cè)對(duì)象測(cè)試經(jīng)驗(yàn)的積累在測(cè)試系統(tǒng)實(shí)際使用中測(cè)試流程可能需要改變。使用傳統(tǒng)的順序流程編程方法很難實(shí)現(xiàn)這樣一種多變復(fù)雜的系統(tǒng)。因 此,本測(cè)試平臺(tái)的應(yīng)用軟件采用框架式結(jié)構(gòu)設(shè)計(jì),即采用數(shù)據(jù)驅(qū)動(dòng)的方法,使測(cè)試人員通過(guò)管理測(cè)試過(guò)程中的一些配置數(shù)據(jù),不必修改測(cè)試程序,就可完成測(cè)試任 務(wù)。

該集成開(kāi)發(fā)環(huán)境可以根據(jù)測(cè)試系統(tǒng)的特點(diǎn),建立描述測(cè)試系統(tǒng)的數(shù)據(jù)庫(kù),并采用圖形化的人機(jī)交互的輸入方法實(shí)現(xiàn)測(cè)試流程的輸入。通過(guò) 取出數(shù)據(jù)庫(kù)中的測(cè)試流程,就可以實(shí)現(xiàn)測(cè)試程序的自動(dòng)執(zhí)行,完成測(cè)試任務(wù)。這種方法不僅可以提高測(cè)試程序的輸入效率,而且使測(cè)試人員可以脫離繁瑣的編程工 作,集中精力研究測(cè)試對(duì)象和測(cè)試流程。

某通用引信測(cè)試系統(tǒng)軟件根據(jù)實(shí)際測(cè)試的需要,劃分為:數(shù)據(jù)管理、測(cè)試任務(wù)設(shè)置和執(zhí)行測(cè)試三大功能,其中數(shù)據(jù)管理又劃分為流程數(shù)據(jù)管理和結(jié)果數(shù)據(jù)管理兩大部分。各部分功能如下:

1)流程數(shù)據(jù)管理:完成對(duì)通用測(cè)試配置數(shù)據(jù)庫(kù)的維護(hù)功能,采用樹(shù)型結(jié)構(gòu)管理測(cè)試卡、測(cè)試項(xiàng)目、測(cè)試點(diǎn)的信息。具體要求能夠直觀地增加、刪除、修改任意節(jié)點(diǎn),移動(dòng)拷貝任意節(jié)點(diǎn)。

2)測(cè)試任務(wù)管理:能夠進(jìn)行任務(wù)配置,確定一次測(cè)試所做的測(cè)試內(nèi)容,執(zhí)行順序等。根據(jù)系統(tǒng)需要,從已有的測(cè)試流程中,選擇或組合測(cè)試項(xiàng)目,形成一個(gè)測(cè)試任務(wù)。

3)測(cè)試程序:選擇要執(zhí)行的測(cè)試任務(wù),根據(jù)測(cè)試流程,執(zhí)行測(cè)試項(xiàng)目。

4)結(jié)果數(shù)據(jù)管理:完成對(duì)測(cè)試結(jié)果的查詢、輸出功能,包括查詢、預(yù)覽結(jié)果報(bào)表、刪除、打印

5)測(cè)試數(shù)據(jù)庫(kù):從功能上可將測(cè)試數(shù)據(jù)庫(kù)分為三種:

a. 測(cè)試流程數(shù)據(jù)庫(kù):記錄所有與測(cè)試流程有關(guān)的數(shù)據(jù)信息,包括流程描述的文字、結(jié)構(gòu)和數(shù)據(jù)信息,使用儀器的配置信息,流程控制信息等。它是測(cè)試平臺(tái)的最基本的數(shù)據(jù)庫(kù)。

b. 測(cè)試任務(wù)數(shù)據(jù)庫(kù):記錄每一個(gè)測(cè)試任務(wù)中所包含的所有測(cè)試項(xiàng)目并建立與測(cè)試流程數(shù)據(jù)庫(kù)有關(guān)的有機(jī)聯(lián)系。

c. 測(cè)試結(jié)果數(shù)據(jù)庫(kù):記錄測(cè)試執(zhí)行過(guò)程中所有的測(cè)試結(jié)果數(shù)據(jù),供存檔、數(shù)據(jù)處理及報(bào)表生成使用。

4 結(jié)論

通過(guò)對(duì)基于PXI便攜式測(cè)控系統(tǒng)的研究,首要明確的是確定系統(tǒng)的結(jié)構(gòu),對(duì)系統(tǒng)進(jìn)行分析。PXI總線技術(shù),作為前沿的技術(shù),其應(yīng)用是廣泛的,而且也可以做得很小,如果與現(xiàn)代軟件工程、面向?qū)ο缶幊痰燃夹g(shù)有機(jī)結(jié)合,可以設(shè)計(jì)出很好得通用的測(cè)控系統(tǒng)來(lái)。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論