設計汽車電子設備的公司必須了解可變性是如何影響設計質量和可靠性的。

雖然汽車銷售量通常只能保持個位數的年增長率,但隨著我們進入數字汽車時代,汽車內部的電子系統在快速擴張。根據最新估算,電子系統的生產成本約占新汽車生產總成本的30%。現在,典型的新汽車通常包含100多個微處理器,用于執行各種任務,范圍涵蓋安全(制動控制和傳感器)、舒適(供熱、冷卻、座椅位置)、信息娛樂系統(導航和通信系統)以及先進駕駛輔助系統(ADAS),該系統是使用率增長最快的系統之一。汽車電子設備的這種爆炸式增長是當今半導體行業的最大亮點之一,對于力圖擴張市場的半導體公司而言,這些設備成為一個極具誘惑力的市場。新涉足汽車市場的任何公司都面臨著一大挑戰:他們必須了解市場需求和性能標準,特別是在質量和可靠性方面。安全、效率、連接是汽車電子元器件的主要發展動因。

擴展汽車市場

隨著越來越多的公司進入該市場,這些公司想要取得成功的關鍵要素是確保產品設計充分考慮到與汽車使用相關的環境可變性、他們必須遵守的嚴格的質量和可靠性要求,以及消費者對性能和可靠性的期望。設計團隊必須了解這些條件,并應用適當的技術來解決設計問題以及實現合規性。

驅動可靠性需求的因素有很多。首先,這些器件必須能在各種物理環境中工作,其中包括極端的天氣狀況和溫差較大的環境中。除了氣候之外,這些器件還必須耐受其他的一些環境條件,包括高溫環境、震動、超長時間工作以及頻繁啟停。要設計滿足這一系列要求的產品,對于近期才決定為汽車市場生產芯片的廠商而言,完全是全新的體驗。

對于大多數設計人員來說,另一個新的可靠性要求就是他們設計的產品要達到用戶期望的使用壽命。消費類產品通常只能工作幾年,而汽車器件的預期使用壽命需要達到至少10-15年。另外,汽車要創建自身的系統,而器件之間會有大量連接,這也使得器件可靠性變得尤為重要,因為多數情況下,如果一個器件發生故障,將會危及整個系統。如此一來,設計人員不得不考慮一些以前并不重要的設計應力,例如經時介電質擊穿(TDDB),同時還需了解如何分析和計入這些影響。用戶期望電子器件具有很長的使用壽命,這也對尚未成熟的新技術帶來了壓力。

除了環境可變性和整體系統可靠性之外,設計之間的復雜度差異大小也存在可變性。在高端設計方面,我們要滿足車載信息娛樂系統(IVI)市場的需求,該系統可簡單定義為將信息和娛樂系統組合在一起,為駕駛員和乘客提供便利。IVI是集成視頻顯示、音頻、觸摸屏,以及其他器件(例如智能手機和媒體播放器)連接的完整系統。IVI內部的控制系統或主處理器通常采用最新半導體技術來提供所需的功能。存儲器芯片,特別是NAND閃存,也是導航和IVI系統中的另一重要半導體元器件。

在低端設計方面,我們將大家熟悉且久經驗證的成熟技術應用于各個組件,例如安全系統(例如氣囊)、制動系統、動力總成操作和點火系統控制。對這些芯片的需求是提高既定節點的容量的主要動因(另外還有物聯網)。在這種市場需求下,設計人員將背負巨大的壓力,他們必須確保自始至終地保持最高的良率和可靠性,甚至在這些傳統設計中也要做到這一點。

可靠性動因

在設計和驗證過程中,必須考慮可靠性的兩個主要方面——電氣性能和制造優化。這兩個與可靠性相關的問題有其獨特的要求,但又互有重疊。其中最大的重疊就是用以提供完整設計解決方案所必不可少的生態系統,這一系統涵蓋了晶圓代工廠、設計團隊、電子設計自動化(EDA)解決方案供應商。晶圓代工廠掌握了有關制造流程的深厚知識,能夠在規則集中應用這些知識,從而將版圖配置與良率/可靠性/穩健性關聯起來。EDA供應商可提供自動化功能,讓設計人員能夠按照規則集來分析設計,以便發現在何處進行哪些更改能夠改進設計,包括在電氣性能或制造優化方面。一旦設計人員擁有了幫助改進設計可靠性的自動化解決方案,他們就能將其很好地應用到設計中。除了改進所有設計的良率/可靠性/穩健性之外,他們還可以利用此功能,在整個公司范圍內建立最佳實踐。通過比較不同設計組的得分,他們可以確定今后使用哪些設計技術。另外,他們還可為公司設立標準化的最佳流程,從而有助于改進所有設計的質量。

設計人員有責任在流片之前驗證電氣性能,從而確保他們設計的可靠性。AEC 電氣元器件質量鑒定要求確定了磨耗可靠性測試,對多種失效機理的測試做出規定:

電遷移

經時介電質擊穿(或薄柵氧化層完整性測試)——適用于所有 MOS 技術

熱載流子注入效應——適用于 1 微米以下的所有 MOS 技術

負偏壓溫度不穩定性

電應力遷移

針對這些失效因素進行設計驗證可確保實際器件電氣性能達到預期可靠性。但是,傳統的IC驗證流程采用了設計規則檢查(DRC)、版圖與電路圖比較和電氣規則檢查方法,而且這些工具僅側重于設計驗證的某個特定方面,因此在驗證這些要求時可能遇到問題。新型EDA 工具,例如 Mentor Graphics的Calibre PERC,不僅能夠在設計中考慮器件,而且還會考慮到使用它們的情景以及它們的物理實現,如此便有助于設計人員全面了解設計中的弱點。設計的“整體問題”視圖提供了可見性,設計人員利用這一功能可以發現在設計中使用的知識產權(IP)的互操作性問題。

使用俗稱為“可制造性設計”(DFM)的方法可以提高制造可靠性。DFM的作用是提取制造數據,并將其呈現給設計人員,讓他們能夠杜絕已知的制造問題,從而提高設計的良率/可靠性/穩健性。實現這一目標的最有效方式是建立同種類型的生態系統以改進可靠性,這種生態系統的成員包括晶圓代工廠、設計人員和EDA供應商。制造可靠性檢查是規則集的擴展,例如三星和GLOBALFOUNDRIES開發的制造分析和評分(MAS)規則集,可與Mentor Graphics的Calibre YieldAnalyzer工具配合使用。創建功能生態系統的關鍵要素是提供來自實際制造結果的反饋,以便設計人員了解為什么某個版圖結構無法滿足可靠性要求。對于新近進入汽車市場、不太了解附加可靠性要求的廠商而言,這種反饋尤為重要。高效解決方案遠非只是提供版圖的DFM得分,設計人員需要識別最重要且相關性強的幾何圖形,并確定哪些更改將顯著提高可靠性。要成功創造出具成本效益的設計,對設計工作進行優先排序至關重要。

毫無疑問,電子系統正在對汽車市場產生重大影響,而且這種趨勢還將持續增長。隨著各家公司競相進入市場,以期充分把握汽車電子系統市場的商機,他們需要了解版圖可變性與設計質量和可靠性要求的關系。晶圓代工廠能夠提供版圖和可靠性之間的關系,而EDA供應商則能提供工具,通過易于使用的自動化系統,向設計人員呈現這些數據。作為生態系統的最后一個環節,設計人員必須了解這些要求和解決方案,從而確保設計滿足最嚴格的電子系統可靠性要求,同時讓制造商保持盈利。

-

半導體

+關注

關注

335文章

28628瀏覽量

232901 -

制動系統

+關注

關注

0文章

136瀏覽量

16032 -

電介質

+關注

關注

0文章

59瀏覽量

11675

發布評論請先 登錄

Arm 公司面向汽車市場的 ?Arm Zena? 深度解讀

電機控制器電子器件可靠性研究

【直播 | 4月24日】直擊車規級功率器件熱可靠性測試,就在和粒科技直播間

比亞迪榮獲2024年汽車市場“三冠王”

2024中國新能源汽車市場十大亮點

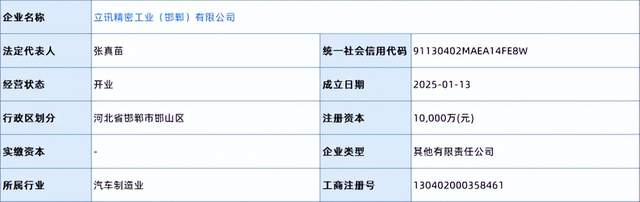

立訊精密重投8.8億,加碼新能源汽車市場

英國超越德國,成2024年歐洲最大純電動汽車市場

2025年電動汽車市場前景樂觀

中國汽車市場份額占全球41%

特斯拉占據美國加州電動汽車市場超過50%份額

搶占SiC,誰是電動汽車市場的贏家?

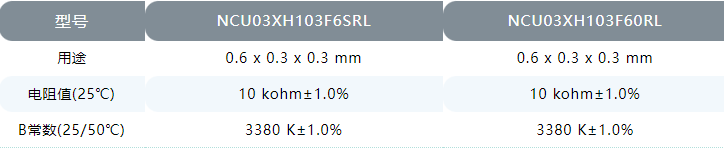

AMEYA360:村田量產用于汽車市場的高可靠性0603M銅電極負溫度系數NTC熱敏電阻

直播預告 | 探索干簧傳感技術在汽車市場的應用潛力

關于針對汽車市場的電子器件可靠性評分介紹

關于針對汽車市場的電子器件可靠性評分介紹

評論