摘要: Audi 公司開發(fā)的新一代V6 渦輪增壓直噴式( TDI) 柴油機系列使柴油動力裝置獲得進一步發(fā)展,其開發(fā)目標是在滿足歐6 排放法規(guī)要求的同時降低燃油耗,并進一步提高功率和扭矩。其中,集成模塊化近發(fā)動機布置的排氣后處理裝置對達到上述目標起到關(guān)鍵作用,全新設(shè)計的鏈傳動機構(gòu)能為此提供自由的安裝空間,因而能在低CO2 排放水平下獲得最佳的排氣后處理效果。詳細介紹新型V6-TDI 柴油機的熱力學(xué)、應(yīng)用和排氣后處理系統(tǒng)。

1模塊化發(fā)動機結(jié)構(gòu)

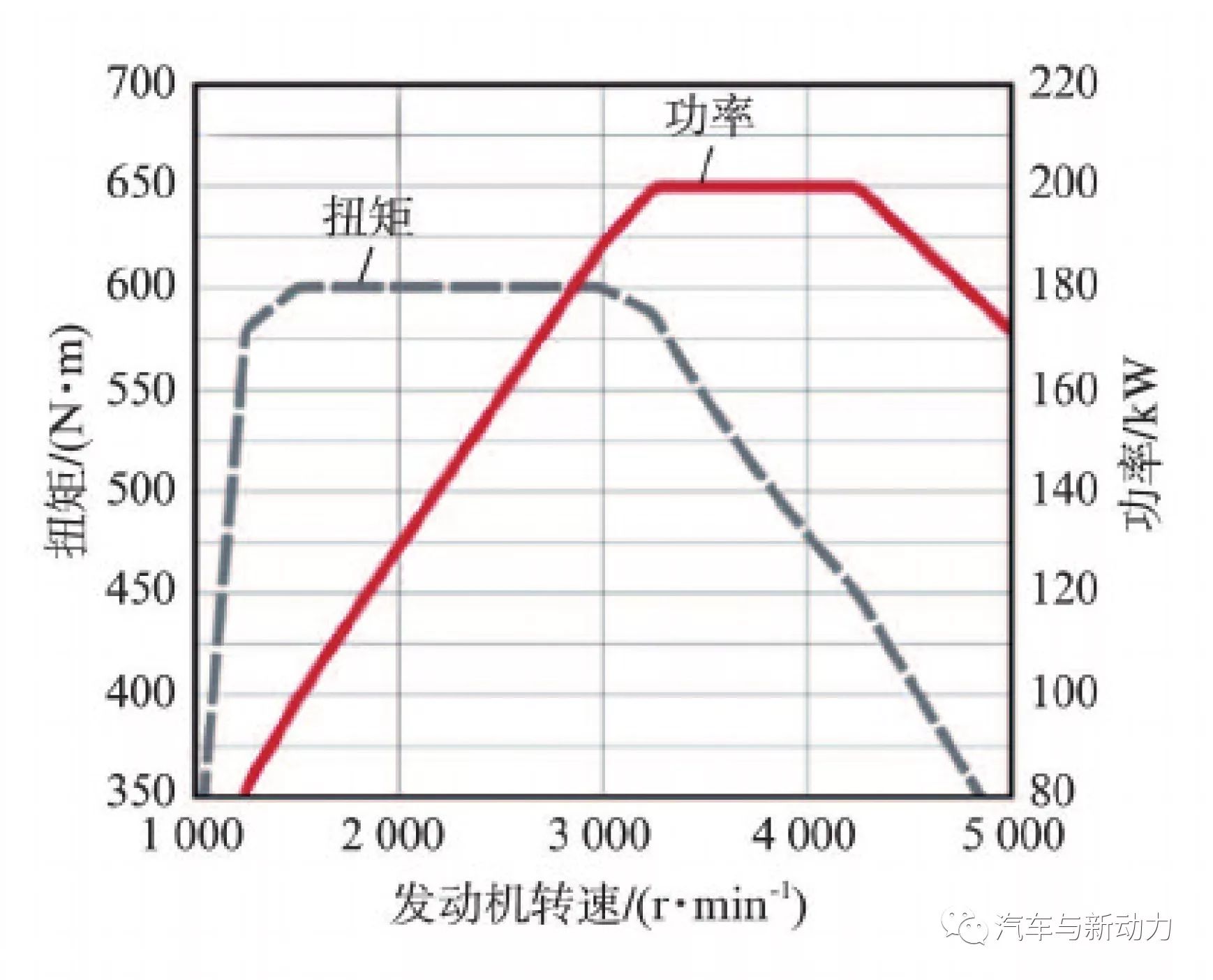

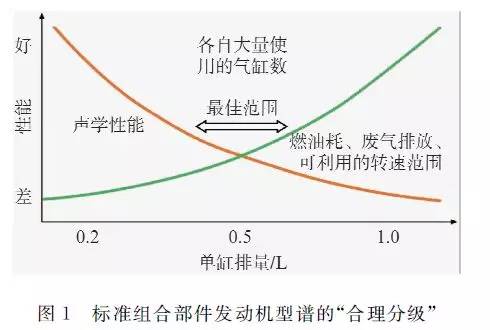

新一代V6渦輪增壓直噴式(TDI)柴油機的主要開發(fā)目標是柴油機系列的模塊化結(jié)構(gòu)(圖1),以及用于不同功率和廢氣排放變型機的通用件。以200kW歐6發(fā)動機為基本機型,圖2示出了相應(yīng)的全負荷特性曲線。在老機型基礎(chǔ)上,對燃燒過程、增壓和廢氣再循環(huán)(EGR)等進行改進。為了達到CO2排放目標,對創(chuàng)新的熱管理和發(fā)動機摩擦功率進行優(yōu)化。在機油循環(huán)回路中集成的全可變機油泵對此作出了很大貢獻,因此,機油泵的功率消耗或流動損失能與不同的發(fā)動機負荷達到最佳的匹配狀態(tài),機油循環(huán)回路能對發(fā)動機暖機過程進行按需調(diào)節(jié)。

圖1 Audi公司3.0L-V6-TDI轎車柴油機

圖2 200kW歐6變型機的全負荷特性曲線

提高缸內(nèi)充量的渦流水平,并匹配合適的配氣正時,使160kW功率變型機獲得最高效率。V6-TDI柴油機較小的冷卻需求可使冷卻液泵和機油泵更為小型化,從而進一步降低流動損失和熱損失,而使用低黏度機油又能進一步提升降低摩擦功率的潛力。

在北美市場,為滿足超低排放車(ULEV125)排放法規(guī)要求,在柴油機上應(yīng)用最佳的低流量壓電式噴油器,以改善氮氧化物(NOx)與碳煙排放之間的平衡。在主冷卻器之外又附加預(yù)冷卻器,提高EGR系統(tǒng)的冷卻能力。為了在使用北美市場現(xiàn)有柴油燃料(較低的十六烷值)的情況下確保燃燒穩(wěn)定性,借助于氣缸壓力傳感器實施燃燒重心位置調(diào)節(jié)。

歐5變型機可使用含硫量高達500×10-6的柴油,相應(yīng)的氧化催化轉(zhuǎn)化器(DOC)和柴油機顆粒捕集器(DPF)采用耐高含硫量柴油的催化劑涂層。為保持良好的起動性能,將壓縮比提高到16.8,這種配置能適應(yīng)目前全球市場的要求。

2燃燒過程和噴油系統(tǒng)

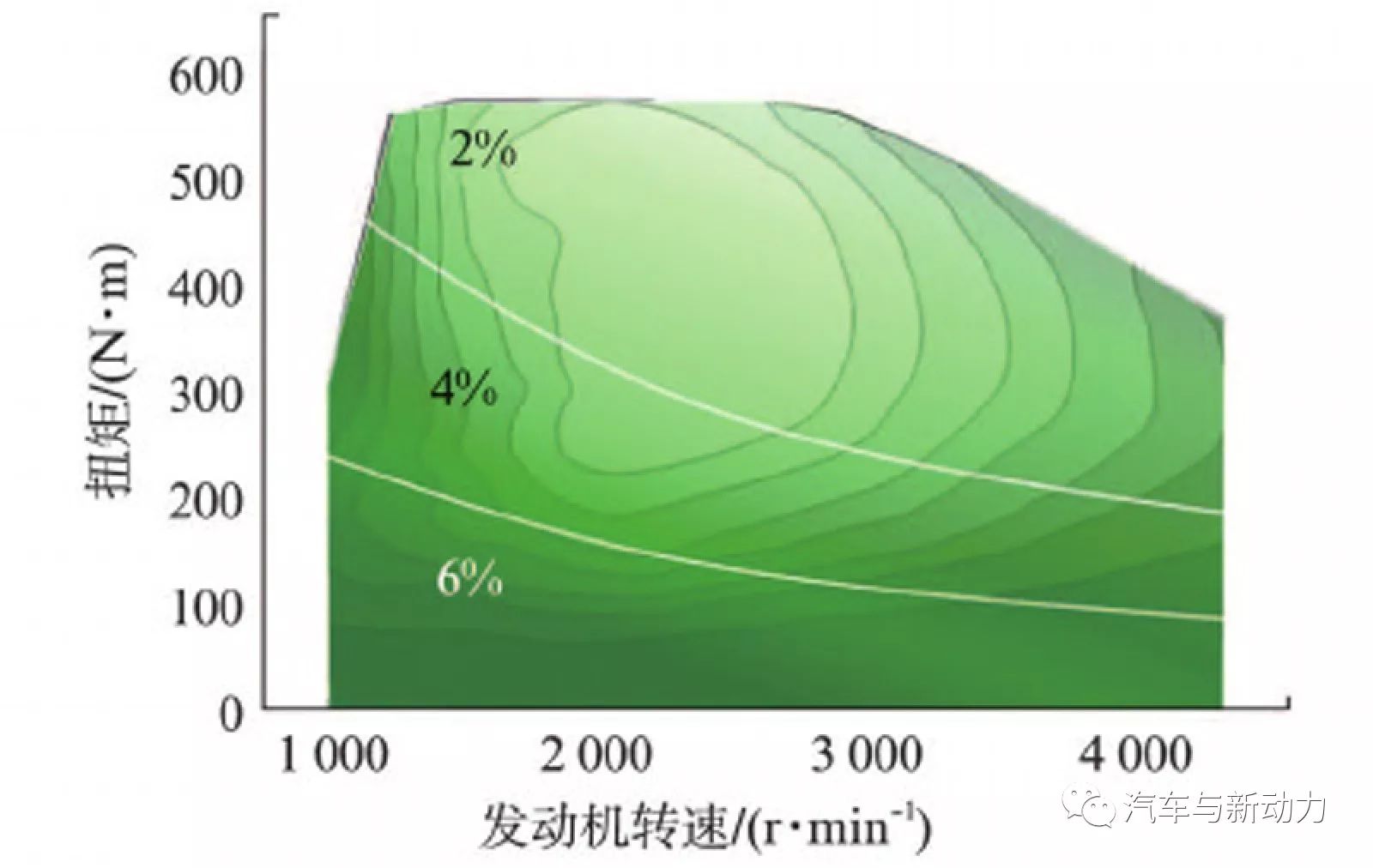

為了將歐6基本機型的功率提高到200kW,并降低燃油耗,必須優(yōu)化Audi公司目前的4氣門燃燒過程。開發(fā)重點是重新設(shè)計缸內(nèi)充量的渦流水平,并優(yōu)化進排氣道流動,在減少換氣損失的同時,顯著改善充氣效果。同時,在壓縮比降至16.0的情況下,優(yōu)化活塞頂燃燒室凹坑的幾何形狀和尺寸,與相匹配的燃油噴束相結(jié)合,改善整個發(fā)動機特性曲線場內(nèi)NOx與碳煙排放之間的平衡,并降低燃油耗(圖3)。借助于合適的進氣門升程曲線和新設(shè)計的廢氣渦輪增壓器,在低轉(zhuǎn)速階段就能夠獲得最佳的加速響應(yīng)性能。

圖3 新型V6-TDI柴油機的燃油耗特性曲線場及相比老機型的節(jié)油效果

同樣,還要進一步開發(fā)并改進老機型所用的20MPa噴油系統(tǒng)。為提高噴油器的液力壓力,將噴油器節(jié)流孔板上的節(jié)流孔加大20%,這樣就能在不改變噴油嘴流量的情況下提高發(fā)動機功率。對于滿足ULEV125排放法規(guī)的機型,則應(yīng)用降低液壓流量的噴油嘴,以降低原始排放水平。為了進一步提高功率,加大了高壓燃油泵的柱塞行程。

3空氣系統(tǒng):廢氣渦輪增壓器、進氣系統(tǒng)和EGR

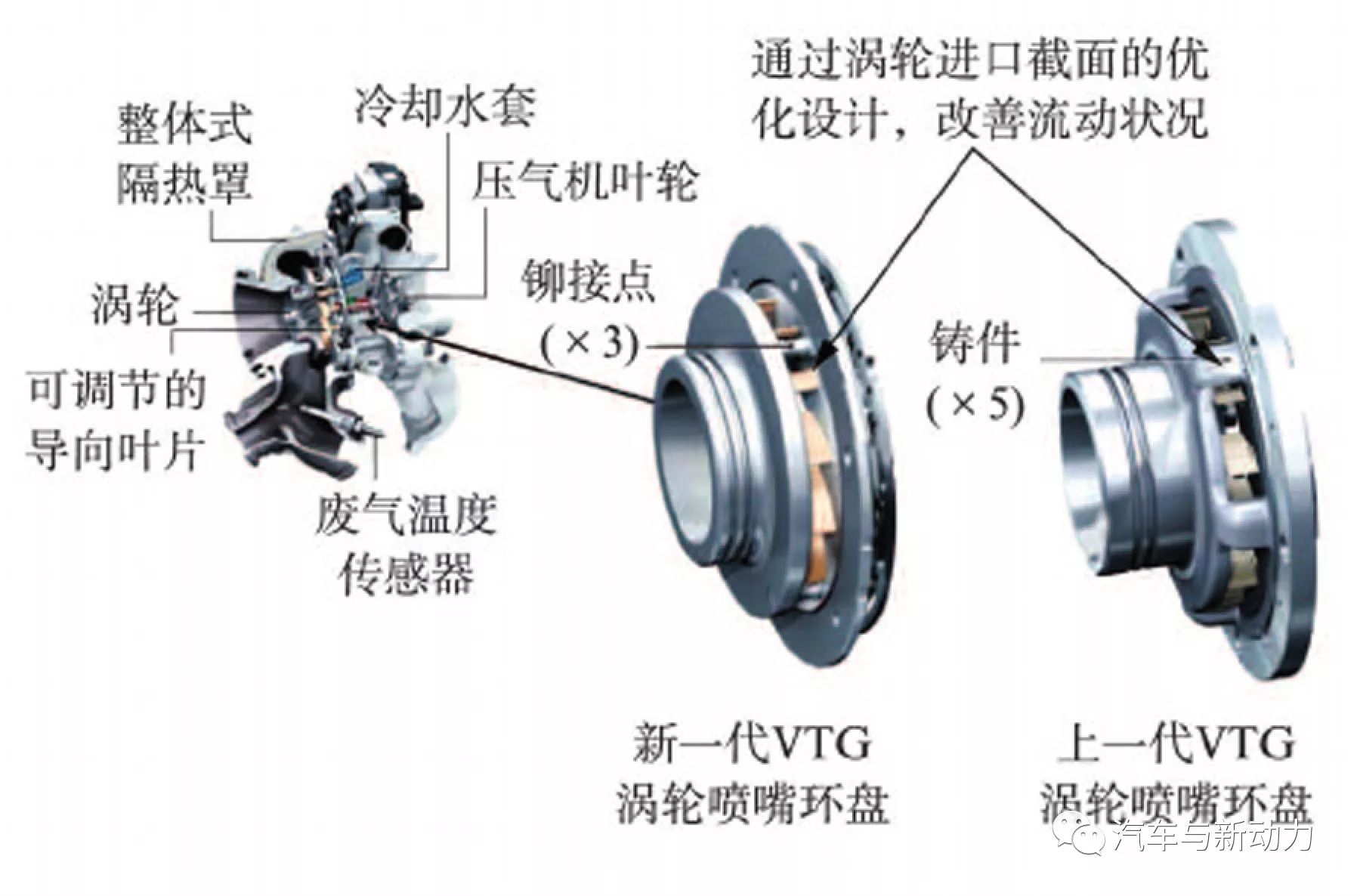

新型V6-TDI柴油機系列應(yīng)用全新開發(fā)的廢氣渦輪增壓器(圖4),縮小了可變渦輪截面(VTG)的公差,降低了流動損失,從而成功將功率從160kW擴展到200kW。并且,無須改變廢氣渦輪增壓器,在所有應(yīng)用場合都能改善發(fā)動機的加速響應(yīng)性能,明顯優(yōu)化了行駛動力性能。

圖4 廢氣渦輪增壓器及流動優(yōu)化的渦輪噴嘴環(huán)盤

位于發(fā)動機V形夾角內(nèi)的進氣管被設(shè)計成連續(xù)的雙通道結(jié)構(gòu)型式,能借助中央渦流調(diào)節(jié)閥,根據(jù)發(fā)動機轉(zhuǎn)速和負荷調(diào)節(jié)進氣渦流。為了改善再循環(huán)廢氣的均勻分布狀況,減少換氣功,通過多次模擬計算,優(yōu)化EGR引入管的位置和進氣位置的幾何形狀。

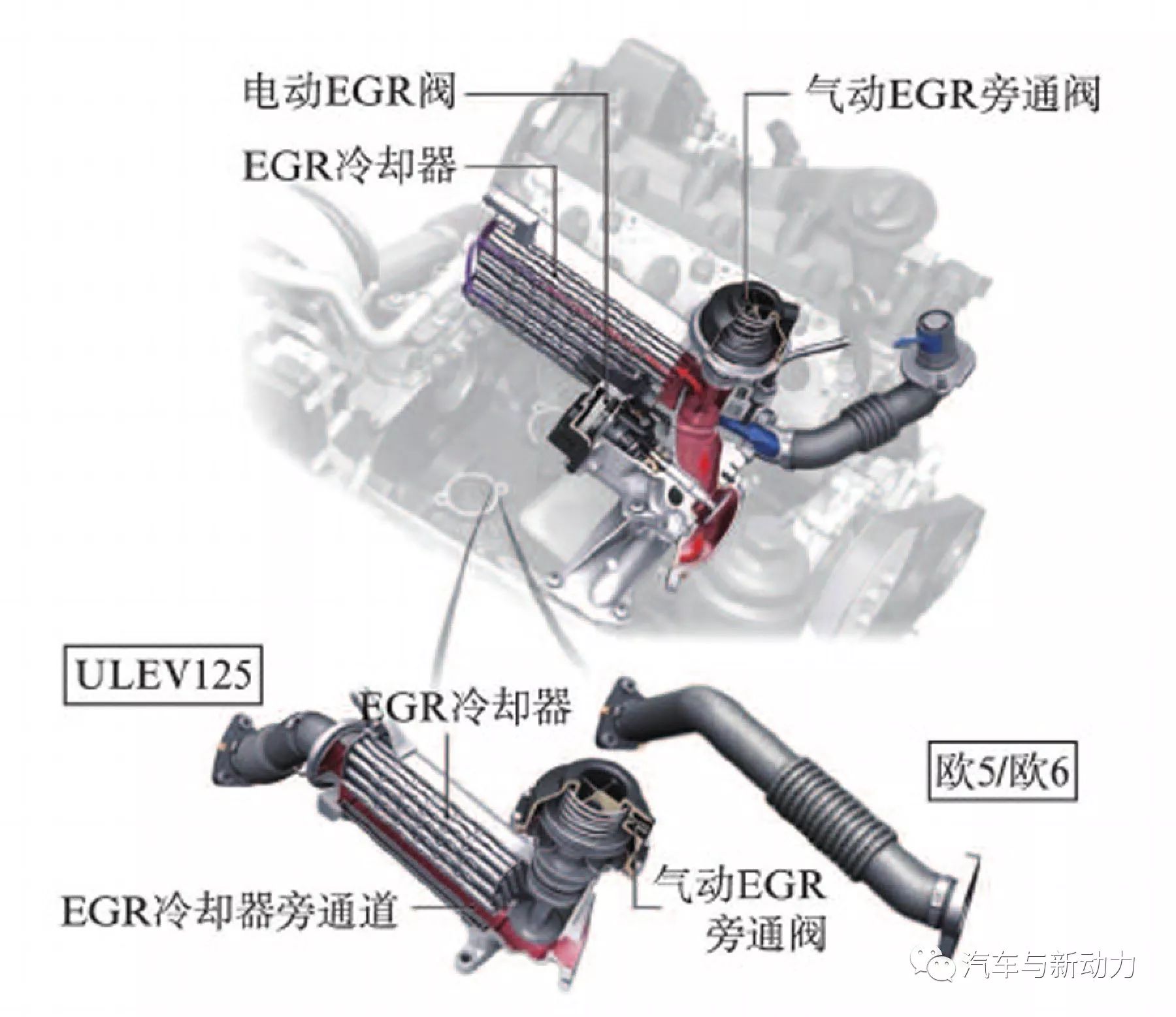

為適用不同場合,對EGR系統(tǒng)進行模塊化設(shè)計(圖5)。歐6基本型EGR系統(tǒng)由冷卻能力很強的主冷卻器及冷卻器旁通道組成。如要滿足ULEV125排放法規(guī)要求,還須附加1個預(yù)冷卻器和1個旁通道,預(yù)冷卻器的開關(guān)由氣動旁通閥操縱。EGR閥和主冷卻器均采用電動旁通閥,并且都是通用件,因此,可提供4種不同的冷卻功率。采用這種模塊化方案,能夠根據(jù)使用情況,在冷卻功率與壓力損失之間尋找一種最佳的解決方案。

圖5 EGR系統(tǒng)的模塊化結(jié)構(gòu)

4排氣后處理系統(tǒng)

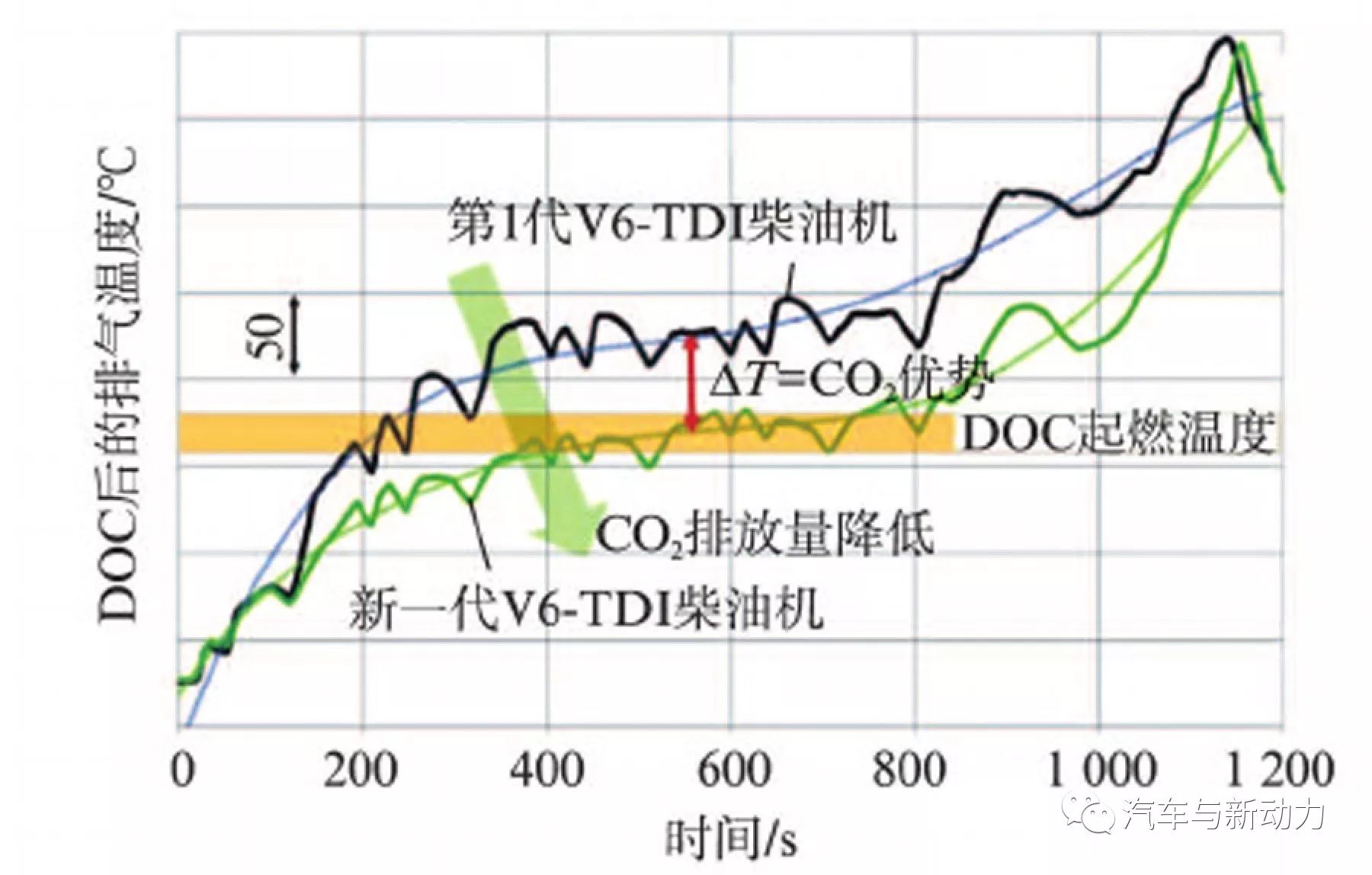

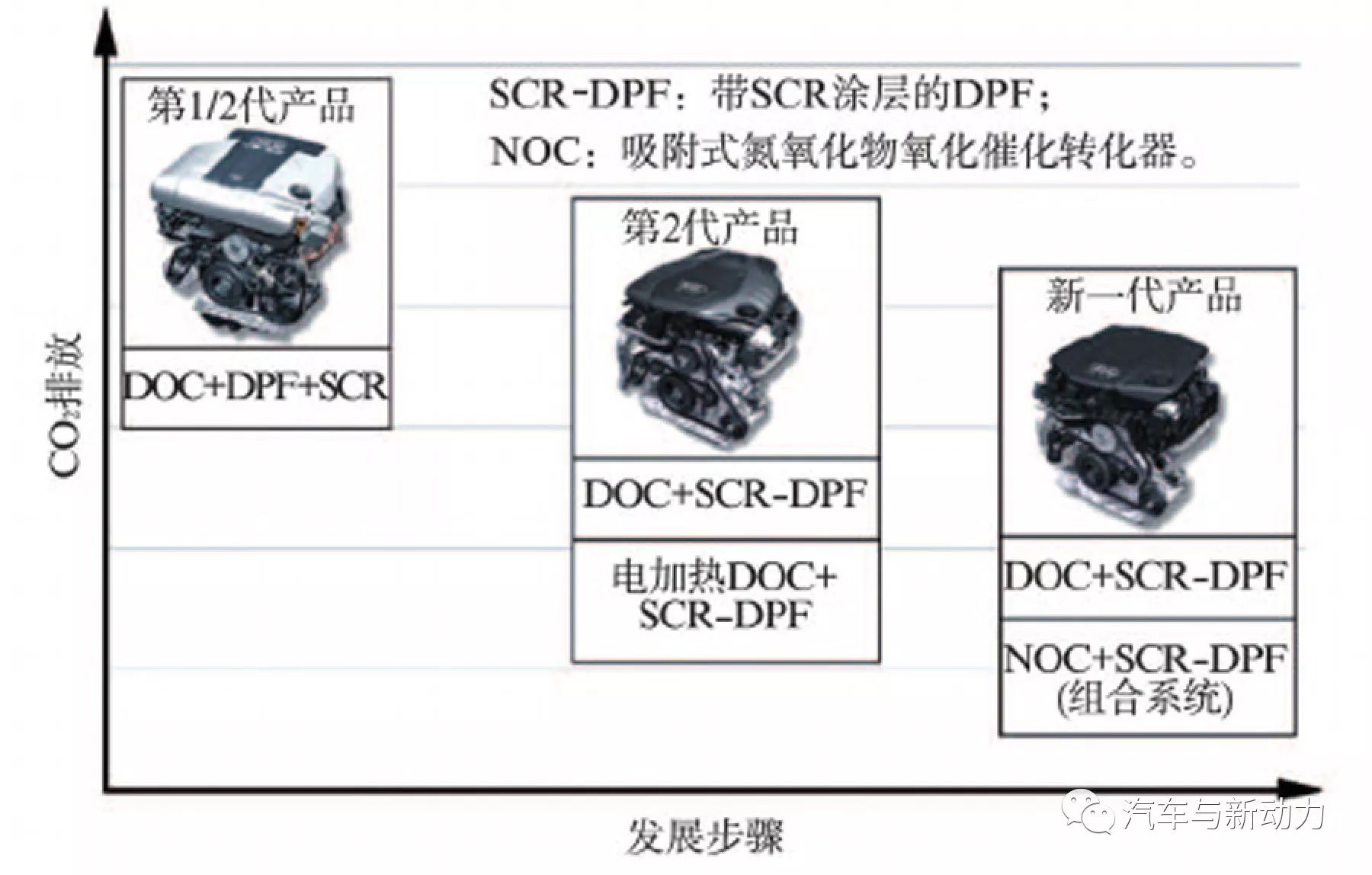

在全球廢氣排放法規(guī)日益嚴格的背景下,排氣系統(tǒng)的設(shè)計要與新發(fā)動機系列的開發(fā)緊密結(jié)合,而滿足當前排放法規(guī)的重點在于降低NOx排放的選擇性催化還原(SCR)技術(shù)。2008年,Audi公司首次在配裝3.0L-V6-TDI柴油機的A4和Q7車型上使用排氣后處理裝置,并對這種置于汽車地板下遠離發(fā)動機的SCR系統(tǒng)不斷進行開發(fā)。近年來,不斷降低的發(fā)動機燃油耗導(dǎo)致廢氣能量明顯降低,以致于汽車地板下的排氣后處理系統(tǒng)因溫度過低而出現(xiàn)轉(zhuǎn)化性能方面的缺陷。圖6示出了配裝于Audi A6轎車的V6-TDI柴油機排氣溫度與CO2排放的關(guān)系。汽車地板下的布置方式已逐步被近發(fā)動機布置的SCR系統(tǒng)所替代,或者采用電加熱輔助措施。圖7示出了發(fā)動機和排氣后處理技術(shù)的發(fā)展情況。

圖6 配裝于Audi A6轎車的3.0L-V6-TDI柴油機的排氣溫度

圖7 發(fā)動機和排氣后處理技術(shù)的發(fā)展

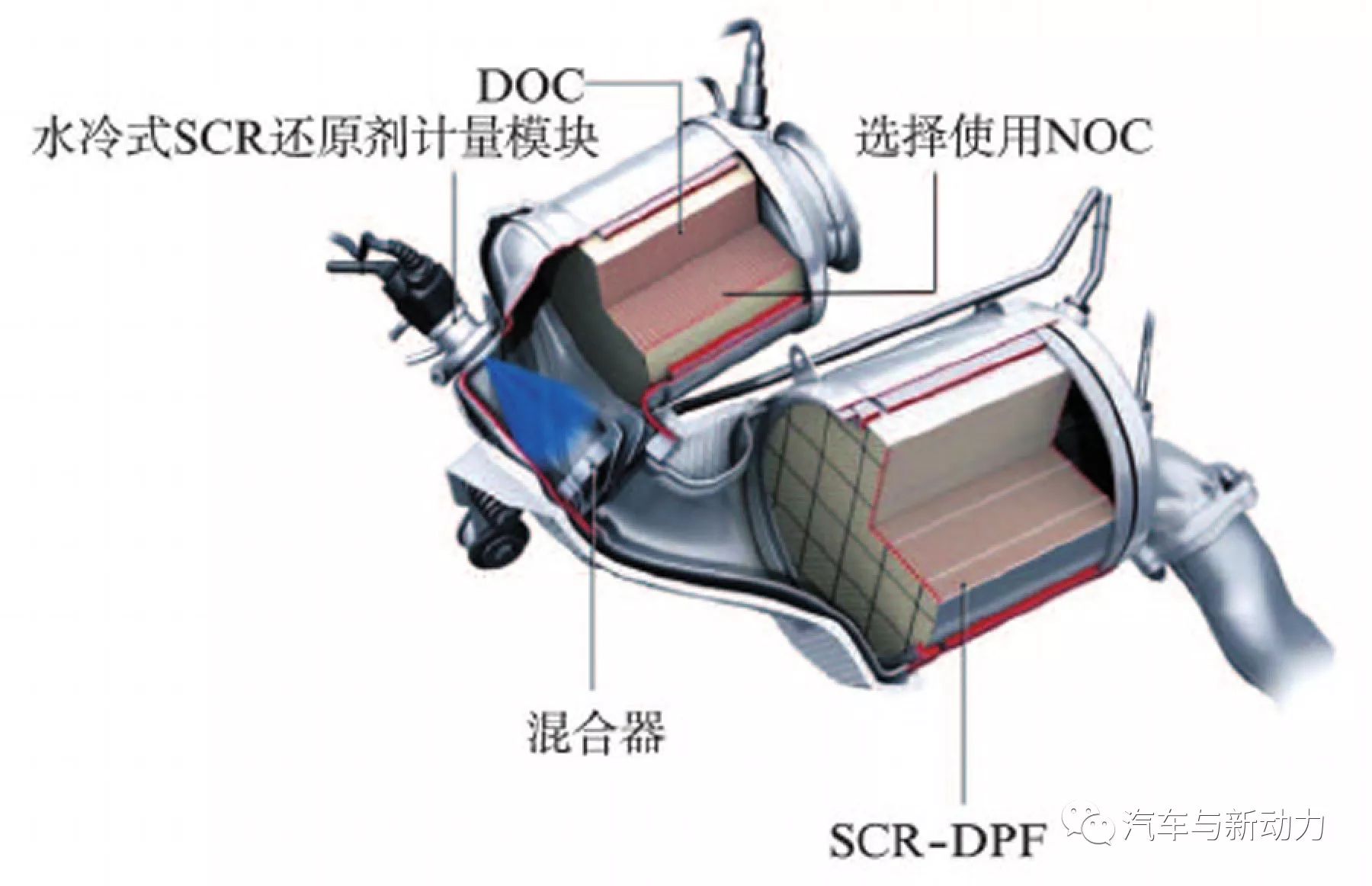

為新一代V6-TDI柴油機開發(fā)排氣后處理系統(tǒng)的具體難點在于(圖8): (1)縮小與廢氣渦輪增壓器出口的距離,以減少溫度損失;(2)將DOC加大到1.6L;(3)用NOC(儲存NOx,氧化CO和碳氫化合物)替代DOC;(4)進一步開發(fā)集成在多孔性DPF上的SCR涂層,目標是為未來車型開發(fā)通用的模塊化排氣裝置;(5)加長AdBlue混合器區(qū)段,并使用全流式混合器,以便在NH3逃逸量最少的情況下準備計量的NOx還原劑,以獲得高NOx轉(zhuǎn)化性能。

圖8 帶SCR-DPF的模塊化近發(fā)動機布置排氣后處理系統(tǒng)

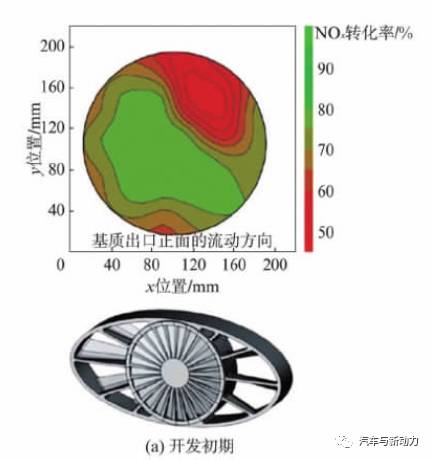

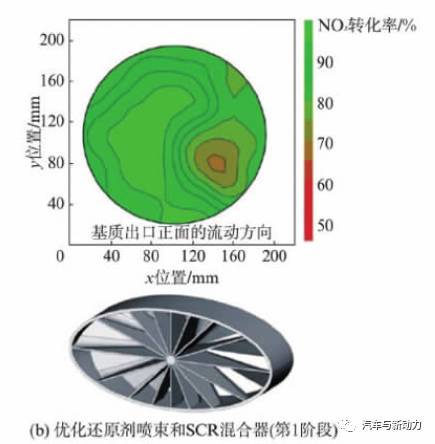

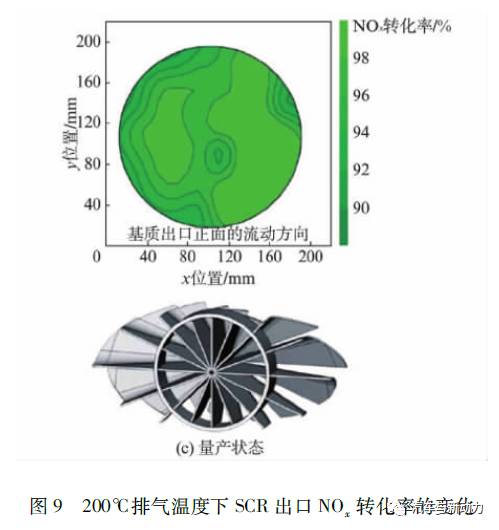

通常,出于發(fā)動機總體布置的原因,靠近發(fā)動機布置AdBlue計量模塊是很大的挑戰(zhàn)。為此,NOx還原劑采用6個噴束,以25°的噴霧錐角形成噴霧,并與橢圓形的全流式混合器相配合,以獲得良好的NH3分布,從而確保在SCR轉(zhuǎn)化器橫斷面范圍內(nèi)的NOx能被均勻轉(zhuǎn)化。圖9示出了200℃排氣溫度下SCR轉(zhuǎn)化器出口的NOx轉(zhuǎn)化率變化。

將160kW柴油機用于前輪驅(qū)動時,因驅(qū)動效率提高,導(dǎo)致排氣溫度損失加大。此時,采用1個相同體積的NOC替代DOC,以支持NOx的還原。采用這種組合方式能在顯著降低CO2排放的同時,獲得較低的有害物排放。此外,借助于智能化的運行策略,還能獲得以下優(yōu)勢: (1)NOC具有良好的低溫活性;(2)避免加熱措施,在純粹的SCR系統(tǒng)中必須低于某個CO2閾值;(3)在發(fā)動機中等負荷和高負荷時,采用SCR系統(tǒng)獲得高NOx轉(zhuǎn)化率。

為此,開發(fā)了1個NOC/SCR協(xié)調(diào)器,優(yōu)化NOC與SCR之間的協(xié)調(diào)關(guān)系,以便在盡可能減少CO2排放的情況下獲得低排放性能。

5發(fā)動機控制系統(tǒng)和應(yīng)用

發(fā)動機應(yīng)用的主要目標是要充分挖掘各部件和模塊所能達到的在改善燃油耗、行駛功率和舒適性等方面的潛力。

為了減少CO2排放,必須降低空氣系統(tǒng)中的壓力損失,以減少換氣功。同時,優(yōu)化燃燒過程并不斷實施低轉(zhuǎn)速化策略也有助于實現(xiàn)這一目標。將用于Audi A6和A7轎車的7檔S -tronic變速器的總速比設(shè)計得較大,并配備離心配重,使行駛時的發(fā)動機轉(zhuǎn)速低于1000r/min,并且不損害舒適性。

另一個挑戰(zhàn)是調(diào)節(jié)模塊化排氣后處理系統(tǒng),特別是NOC+SCR-DPF的排氣后處理系統(tǒng)需要一種新的功能方式。為了控制眾多的運行狀態(tài)和轉(zhuǎn)換過程,為新型V6-TDI柴油機系列開發(fā)了一種基于模型的空氣調(diào)節(jié)方式,借助于傳感器采集的輸入信息(壓力、溫度等),計算EGR率和氣缸充氣等對發(fā)動機運行具有重要意義的參數(shù),進而在發(fā)動機電控單元中形成各種執(zhí)行器(如廢氣渦輪增壓器調(diào)節(jié)器或EGR閥)不同位置調(diào)節(jié)狀況的特性曲線場,從而確定基于模型的調(diào)節(jié)機構(gòu)基本位置。其優(yōu)點在于,除了可改善調(diào)節(jié)品質(zhì)外,還可取消依賴于環(huán)境狀況和發(fā)動機運行狀況的高成本調(diào)節(jié)參數(shù),以相對較低的費用從已匹配好的車型轉(zhuǎn)換到其他車型。

6行駛功率和燃油耗

新型V6-TDI柴油機率先配裝于Audi A6和A7轎車系列,并且首次使用帶S-tronic變速器和Quattro全輪驅(qū)動的200kW功率機型。之后,又擴展到160kW功率機型,并與新型S-tronic前輪驅(qū)動變速器相結(jié)合。

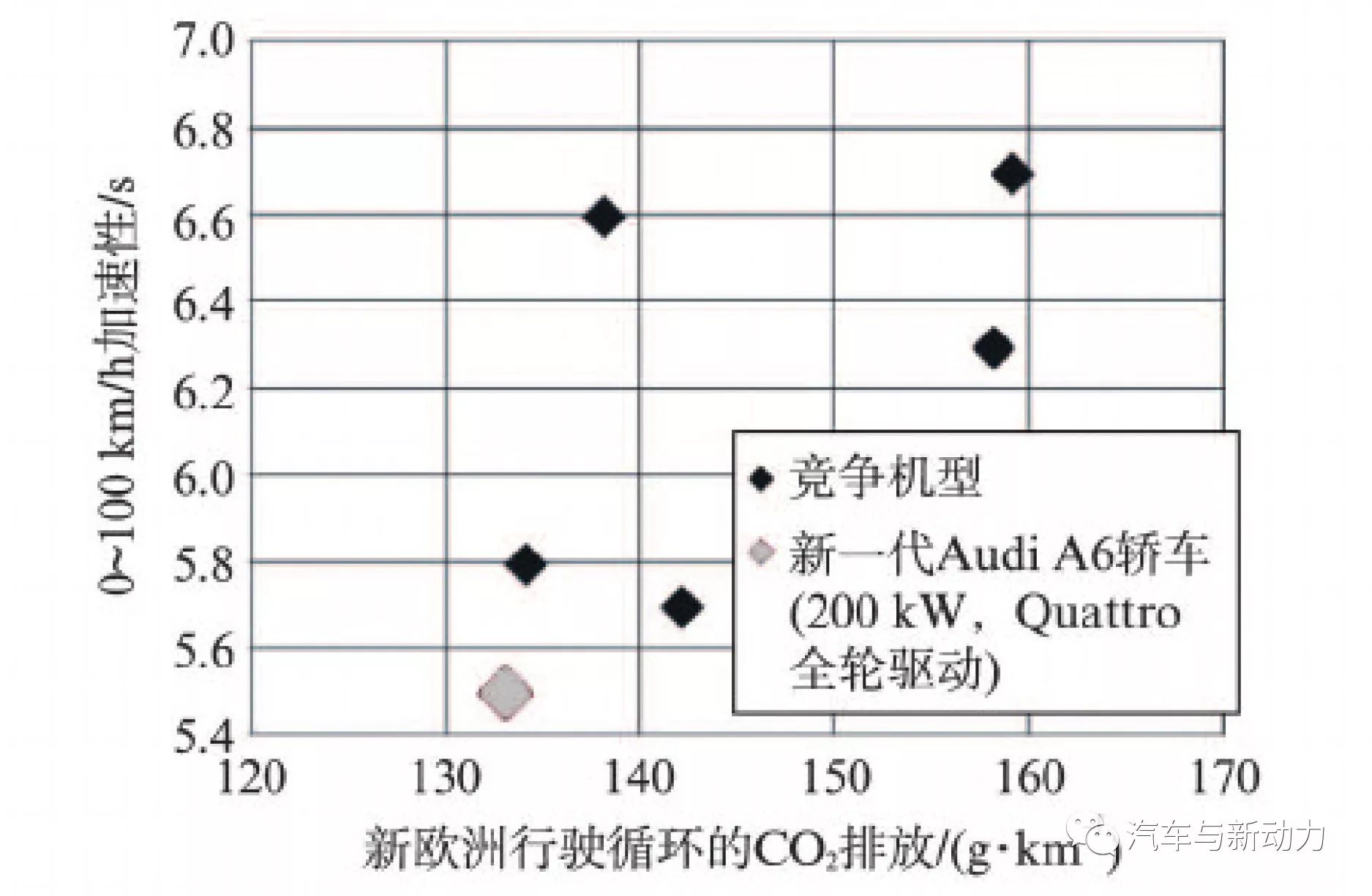

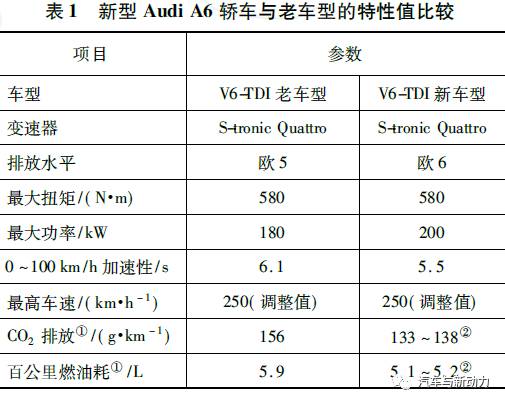

為了在降低燃油耗的同時改善行駛動力性能,必須完美匹配發(fā)動機與變速器。性能優(yōu)化的發(fā)動機-變速器接口是將低轉(zhuǎn)速行駛、良好的發(fā)動機加速性能和快速換檔過程相互結(jié)合的前提條件,最終所達到的行駛功率和CO2排放值為同類車型樹立了新標桿(圖10)。表1列出了新型Audi A6轎車與老車型的特性值比較。

圖10 CO2排放和加速性能比較

7結(jié)語

Audi公司成功開發(fā)了V6-TDI轎車柴油機系列,在降低CO2排放的同時,能滿足ULEV125或歐6排放法規(guī)等嚴格的限值要求,并且提高了功率。

基本發(fā)動機和排氣系統(tǒng)的模塊化結(jié)構(gòu)使其能在不同車型上匹配各種變速器,因此,V6-TDI柴油機是轎車舒適性、駕駛樂趣和高效率的保障。

-

變速器

+關(guān)注

關(guān)注

5文章

324瀏覽量

34818 -

柴油機

+關(guān)注

關(guān)注

1文章

173瀏覽量

26858 -

渦輪增壓器

+關(guān)注

關(guān)注

3文章

90瀏覽量

11947

發(fā)布評論請先 登錄

農(nóng)用柴油機原理使用及維護 pdf電子書

乙醇在柴油機上的應(yīng)用研究

渦輪增壓中冷柴油機在瞬態(tài)工況下的排氣煙度和燃燒特性

車用增壓柴油機VNT和EGR系統(tǒng)匹配試驗研究

6105柴油機連桿及連桿螺栓遷都分析

柴油機預(yù)混合燃燒機理的研究

柴油機使用中應(yīng)注意的問題

渦輪增壓中冷柴油機在瞬態(tài)工況下的排氣煙度和燃燒特性

EGR溫度對渦輪增壓柴油機燃燒和排放的影響

關(guān)于3缸1.0 L增壓直噴式汽油機性能分析

關(guān)于4缸兩級渦輪增壓直噴式柴油機性能介紹

關(guān)于奧迪公司Q7 SUV車用V8-TDI增壓直噴式柴油機?2性能分析

分析Audi公司V6渦輪增壓直噴式轎車柴油機1性能介紹

關(guān)于BMW公司新型高效動力學(xué)發(fā)動機系列性能分析

關(guān)于Audi公司V6渦輪增壓直噴式轎車柴油機2性能分析

關(guān)于Audi公司V6渦輪增壓直噴式轎車柴油機2性能分析

評論