在激烈的市場競爭中,電子產品制造廠商必須確保產品的質量,為了保證產品的質量,在產品制造過程中對各個生產環節半成品或成品進行質量監測尤為重要。 業內人士都知道組裝并焊接的印制電路板容易存在缺陷,總結起來如下:1)元器件缺失;2) 元器件故障;3) 元器件存在安裝誤差,未對準;4) 元器件失效;5) 沾錫不良;6) 橋接;7)焊錫不足;8) 焊料過多形成錫球;9) 形成焊接針孔(氣泡) ;10) 有污染物;11)不適當的焊盤;12) 極性錯誤;13)引腳浮起;14 )引腳伸出過長;15)出現冷焊接點;16)焊錫過多;17)焊錫空洞;18) 有吹氣孔;19)印制線的內圓填角結構差。

為完成印制電路板檢測的要求,已經產生了各種各樣的檢測設備。自動光學檢測( AOI) 系統通常用于成層前內層的測試,在成層以后,X 射線系統監控對位的精確性和細小的缺陷,掃描激光系統提供了在回流之前焊盤層的檢測方法。這些系統,加之生產線直觀檢測技術和自動放置元器件的元器件完整性檢測,都有助于確保最終組裝和焊接板的可靠性。

然而,即使這些努力將缺陷減到最小,仍然需要進行組裝印制電路板的最終檢測,這或許是最重要的,因為它是產品和整個過程評估的最終單元。

組裝印制電路板的最終檢測可能通過手動的方法或由自動化系統完成,并且經常使用兩種方法共同完成。“手動的”指一名操作員使用光學儀器通過視覺檢測板子,并且作出關于缺陷的正確判斷。自動化系統是使用計算機輔助圖形分析來確定缺陷的,許多人也認為自動化系統包含除手動的光檢測外所有的檢測方法。

X 射線技術提供了一種評估焊料厚度、分布、內部空洞、裂縫、脫焊和焊球存在的方法。超聲波學將檢測空洞、裂縫和未帖接的接口。自動光學檢測評估外部特征,例如橋接、錫熔量和形狀。激光檢測能提供外部特征的三維圖像。紅外線檢測通過和一個已知的好的焊接點比較焊接點的熱信號,檢測出內部焊接點故障。

值得注意的是,已經發現這些自動檢測技術對組裝印制電路板的有限檢測不能發現的所有缺陷。因此,手動的視覺檢測方法一定要和自動檢測方法聯合使用,特別是對于那些少量的應用更應如此。X 射線檢測和手動光學檢測相結合是檢測組裝板缺陷的最優方法。

責任編輯:ct

-

pcb

+關注

關注

4368文章

23489瀏覽量

409667 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43924

發布評論請先 登錄

變頻器自動檢測功能的詳解

變頻器的自動檢測功能有哪些?

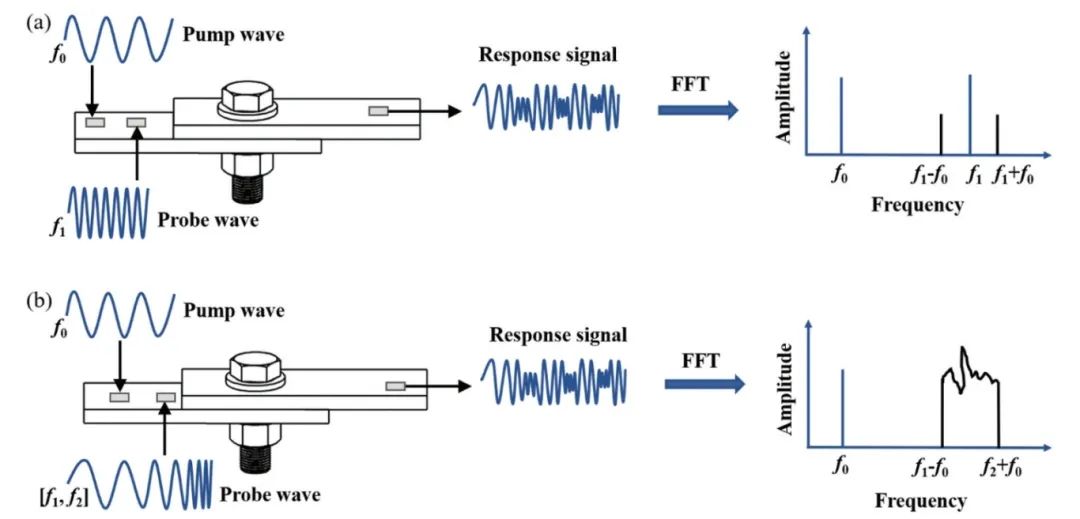

ATA-2022B高壓放大器在螺栓松動檢測中的應用

手動檢測的終結者:機器人氣密性測試設備來襲

鋰離子電池自動檢測化成分容柜:賦能電池制造的智能利器

線路檢測的終極保障!捷多邦AOI自動光學檢測如何提升PCB質量?

焊接電壓自動檢測系統研發進展與應用前景

鋰離子電池自動檢測化成分容柜:電池生產的新動力

高智能化 智能傳感器讓數據采集和計算變得簡單 實現自動檢測和自動計算

LMH1980自動檢測標清/高清/PC視頻同步分離器數據表

組裝PCB板中手動和自動檢測如何綜合運用

組裝PCB板中手動和自動檢測如何綜合運用

評論