中國傳統產業的裂變來的出乎意料,又在意料之中。

《財富》官方近期全球發布2020《財富》世界500強排行榜,中國大陸公司實現了歷史性跨越:中國大陸(含香港)公司數量達到124家,歷史上第一次超過美國(121家)。寶武、河鋼、沙鋼、鞍鋼、首鋼、山東鋼鐵、青山控股集團7家鋼鐵企業在列(全球共有12家)。

中國已儼然是鋼鐵大國,據世界鋼鐵協會最新統計,2019年全球粗鋼產量達到18.699億噸,同比增長3.4%。其中中國的粗鋼產量為9.963億噸,同比增長8.3%,占全球粗鋼產量的份額從2018年的50.9%上升至2019年的53.3%。

同時,經過多年的改革開放和自主創新,中國鋼鐵行業的信息化、自動化水平已經躋身國際前列,成為離智能化最近的行業,向鋼鐵強國邁進。

鋼鐵行業有其固有特性:全流程是看不見、摸不到、測不出的“黑箱”,多場、多相共存,多變量、強耦合、大滯后、非線性的特征決定鋼鐵生產過程本身和鋼鐵產品質量的突出特征是極強的不確定性。在5G商用、“新基建”全面推進的大背景下,需要重新思考與繪制下一代鋼鐵行業轉型發展、柔性制造和智能制造的宏圖,制定企業生產、技術、管理、物流、銷售等整體智能化規劃。

近日,華為聯合中國移動、中國聯通、中國電信、亮風臺、東北大學等,深入寶武、河鋼、華菱湘鋼、柳鋼、首鋼等鋼鐵企業,撰寫發布《5G智慧制造白皮書》,為5G與新一代信息技術協同交叉推動鋼鐵行業發展提供了一些路徑。

一、鋼鐵信息化:連接是基礎、云是重要載體、工業互聯網平臺整合數據與應用、AI賦能未來

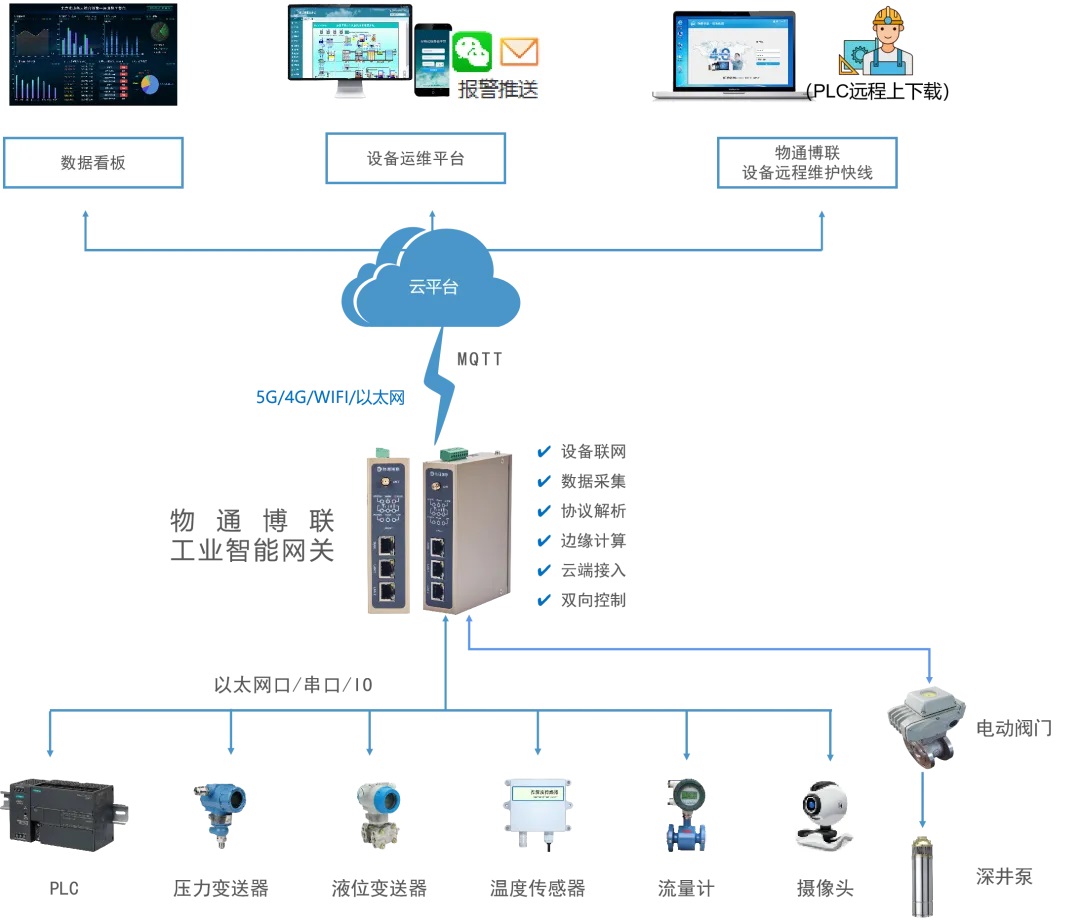

鋼鐵行業從“制造”向“智造”轉型離不開工業互聯網、5G、大數據、云計算、人工智能的技術和平臺支撐,以此實現基礎設備的全連接、作業過程的智能化控制、生產管理的信息共享、產供銷的協同聯動、市場投放的動態調節。

網絡連接是工廠數字化的前提,連接由有線為主向無線為主過渡,由多種接入方式整合為以5G+光纖共存的模式為主,共同打造低時延、高可靠的基礎網絡。工廠連接六要素:生產環境、物料、物流車輛、生產設備、制造執行控制系統、人。

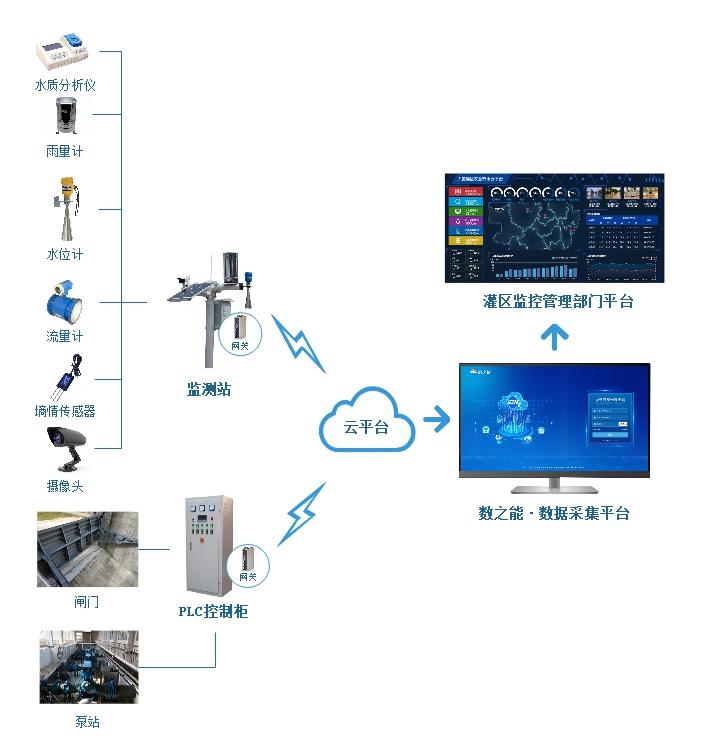

目前,越來越多企業采用云計算模式部署信息系統,企業上云漸成趨勢。通過構建一體化數據集群云平臺,收集工業流程各個環節信息,建立企業財務共享云、數據分析云、電子采購云、生產控制云、企業管理云,可分析綜合信息數據,優化流程,提高工作效率。

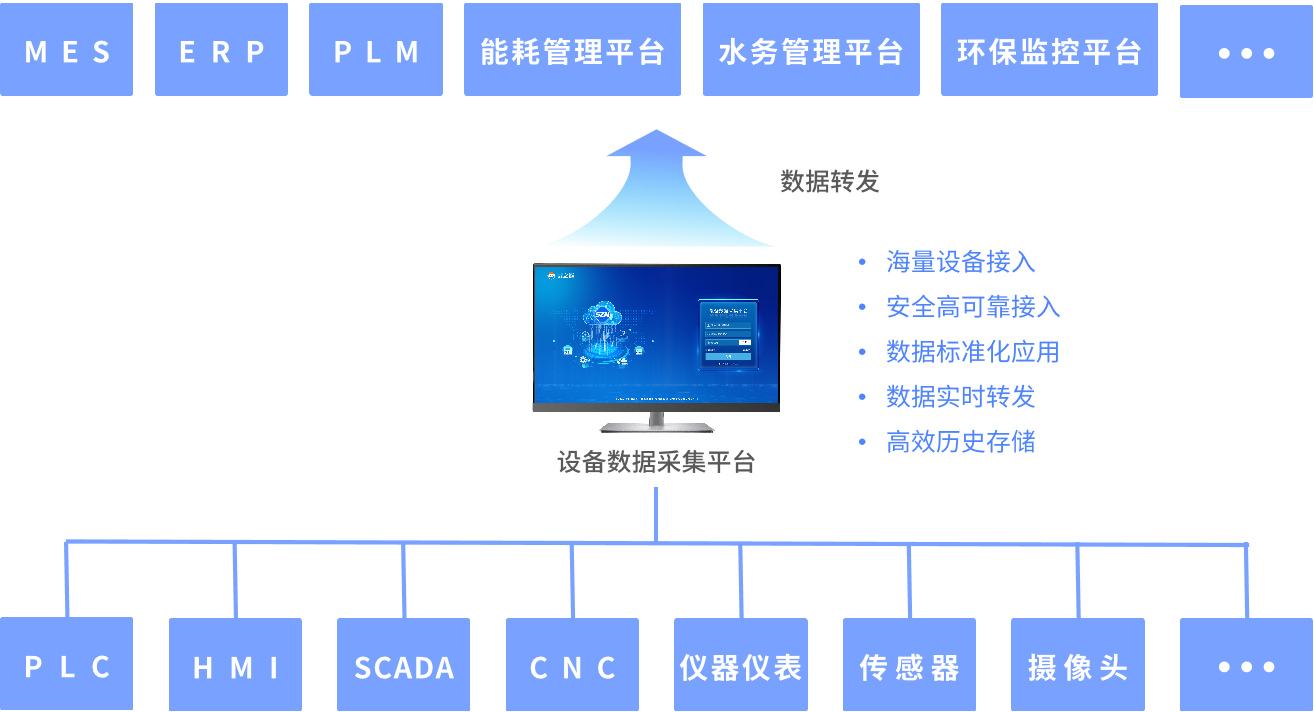

而智能制造已經成為制造行業發展的必然趨勢。國內出現了不少鋼鐵行業的工業互聯網平臺,工業互聯網平臺聚焦設備全生命周期管理、智能化生產、供應鏈協同及綠色化生產四個應用場景。

隨著鋼廠數字化、網絡化、智能化水平的提高以及人工智能技術的進步,長期積累并不斷采集、監測到的海多源異構數據得以有效利用,人工智能技術在鋼廠生產中的應用場景逐漸豐富,已經深入鋼鐵生產過程的各個方面,如產品設計、鐵水質量預測、過程控制、產品質量判定、設備故障診斷、鐵前采購與配料優化、生產計劃與調度等,對實現鋼鐵企業生產的高效化、協同化、智能化運行,提高鋼鐵工業信息化和智能化制造水平具有重要的現實意義。

總體來說,鋼鐵行業要實現信息化,連接是基礎、云是重要載體、工業互聯網平臺整合數據與應用、人工智能賦能未來。《5G 智慧制造白皮書》基于此對未來鋼鐵信息化的框架提出設想。

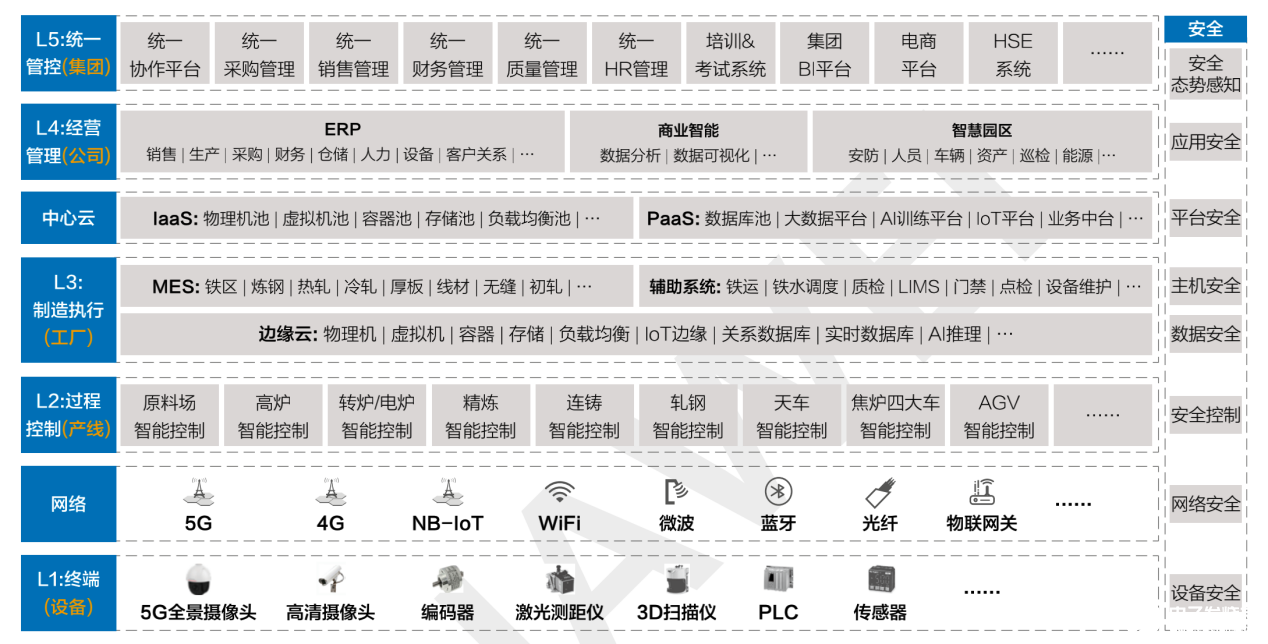

鋼鐵行業核心業務從分成上來講分為五層,從L1到L5。L1是控制單元,包括各種設備和儀表。L2 包括 DCS、TCS 等過程控制系統。L3是生產管理系統,也就是俗稱的MES。L4 是公司管理,L5 是集團管控,主要包括戰略管理、商業分析和BI 等。這個模型是六七十年代美國大學提出的,但制造業一直延續到今天。

在工業互聯網的體系架構中,網絡是基礎,平臺是核心,安全是保障。因此也需要規劃一套端到端的安全防護體系,確保從L1層到L5層的整體信息安全。主要模塊包括設備安全、網絡安全、安全控制、數據安全、主機安全、平臺安全、應用安全和安全態勢感知等。

二.5G智慧鋼鐵十大應用場景:無線替換有線、機器替人、連接未連接

《白皮書》從價值層面將5G智慧鋼鐵應用場景分為三大板塊十大場景,即無線替換有線、機器替人、連接未連接,其中5G高清視頻監控、5G融合通信、5G AR遠程裝配為無線替換有線板塊;5G+AI鋼材表面缺陷檢測、5G無人天車、5G+AI智能配煤為機器替人板塊;5G設備點檢與監測、5G智慧照明、5G高精度定位、5G無人庫房為連接未連接板塊。

其中,5G AR遠程裝配通過AR+工業的解決方案,可以減少在日常作業中所發生的問題,員工可以第一時間發現“設備異常”、“人員行為異常”、“錯誤流程”、“質量不穩定”等信息。系統會智能地挑選最優解決方案來處理當前所發生的異常,減少作業風險;第一時間同步信息、AI智能指導作業過程、工單列表保證正規的流程、清晰的培訓方式 + 實踐指導、自動智能巡檢 +AR 巡檢、遠程維修等每一個環節都可提高效率,降低成本。

在應用場景中,現場工程師將現場環境視頻和第一視角畫面通過5G網絡實時推送給位于遠程廠家的技術人員,廠家依托AR的實時標注、凍屏標注、音視頻通信、桌面共享等技術,遠程配合鋼廠工程師進行產線裝配工作。

5G+AI鋼材表面缺陷檢測提升抽檢率:人工檢測,抽檢率最高45%,機器視覺檢測后,不僅實現實時檢測,抽檢率也提升到了91%;非接觸處理:避免二次損傷,提高可靠性;還能改善產線自動化、提高產品品質;檢測精度可達到u級,人眼無法檢測,可使用機器完成。

5G設備點檢與檢測可提前1-3月預警:預知設備的運行狀態,對設備運行狀態進行實時監測,分析計算有無狀態異常或故障趨勢;每年平均可節省數十萬元:降低設備異常的維修損失,以50萬噸高線為例,一次意外停機,損失可達50萬元;提效30%:維修效率提升,根據監測結果智能定位故障,提前準備備品備件,根據計劃進行維修;釋放巡檢人力:管理人員通過手機/巡檢儀采集音視頻等,傳送后臺大數據實時分析,可釋放70%巡檢人力。

從以上場景來看,智慧鋼鐵的方向集中在提升人工效能,讓機器和技術超越人的能力,進而替代人類,再者預測性介入,和人力做互補。

三.應用實踐:頭部企業試點,重塑標準、 場景和目標

《鋼鐵工業調整升級規劃(2016-2020 年)》提出,要將創新驅動、智能制造和服務型制造三者有機結合起來,推進鋼鐵工業有效供給水平的提高。要通過重點培育流程型智能制造、網絡協同制造、大規模個性化定制、遠程運維4種智能制造新模式的試點示范,總結出鋼鐵工業智能制造的發展路徑。

中國信息通信研究院數據顯示,2020年,中國工業互聯網產業經濟總體規模約為3.1萬億元,據統計2019年,規模以上工業企業實現營業收入105.78萬億元,其中中國鋼鐵工業協會會員鋼鐵企業實現銷售收入4.27萬億,占工業企業總營收的4%,可以推算出,鋼鐵行業2020年工業互聯網產業市場規模或將達1240億。

目前,寶武、河鋼、華菱湘鋼、柳鋼、首鋼等頭部鋼鐵企業都在進行智能化應用實踐。

以寶武為例,目前在各工廠內部網絡布線相當復雜,很難維護,尤其面臨更換設備、搬遷產線時幾乎需要重新部署網絡,非常不靈活。傳統無線方案,協議標準多且封閉,互聯互通難度大,性能上也存在差距:不能滿足毫秒級時延的實時性控制及可靠性的應用場景;無法大規模、高速率的數據傳輸; 延時大、易丟包、易掉線導致產線設備間數據交互不理想,嚴重制約了設備上云。

在中國寶武寶山基地打造工業互聯網 5G 應用試點示范,其中5G的出現解決了如上諸多問題,可以解決智能工廠遠程操控大量工業機器人所需要的高精準、高強度交互的需要。

到2021年末,寶鋼股份機器人應用實現置換人工超過2000人,機器人應用總量將超過1000套,建設、改造一批智能化產線,完成基于5G技術滿足用戶個性化需求的快速響應、柔性的研發、營銷、制造、物流體系構建。

目前,在寶武的5G智能化應用場景包括:遠程一鍵煉鋼、5G+AR設備檢修等。

利用數字化轉型帶來快速部署的案例范本則是湘鋼,湘鋼通信傳輸主要依賴光纖、WiFi和微波,有線傳輸在廠區部署會大大妨礙設備的移動,同時增加部署的難度和成本,華菱湘鋼與中國移動、華為、天橋嘉成、亮風臺,通過建設5G行業專網的方式,實現湘鋼數據不出廠、流量本地卸載、本地業務優先處理的5G行業應用新模式。

5米寬厚板廠廢料車間4臺天車完成了5G遠程化改造,通過遠程人工操控,解除了天車現場操作環節;“無人自動天車及智能調度系統”通過 3D 掃描儀、測距儀等現代傳感器和機器視覺技術,對作業區實時建模分析,自動生成調度指令和作業指令,實現自動吊等多項先進功能,調度作業過程完全自動化,無人干預,極大的減少了企業的人力資源成本,提高了生產效率,降低安全風險;來自不同國家的技術工程師通過AR眼鏡以及電腦客戶端的凍屏、實時標注等功能使得湘鋼工程師與歐洲專家克服疫情影響,進行遠程無障礙溝通協作。此種創新裝配方式,提升了工作效率,節約了由于疫情導致的工程拖延、現場差旅等諸多不可控成本。

“十三五”以來,我國主要鋼鐵企業裝備達到了國際先進水平,關鍵制造工藝流程的數控化率超過65%,企業資源計劃(ERP)裝備率超過70%,信息化程度得到了跨越式發展。在下一個5年來臨之際,先進鋼鐵企業開始率先走向工業4.0階段,而對于仍停留在工業2.0的大批鋼企來說,5G和邊緣計算、云計算、大數據、人工智能、工業互聯網、數字孿生等新一代信息技術是機遇也是壓力。

責任編輯:gt

-

智能化

+關注

關注

15文章

5109瀏覽量

57035 -

5G

+關注

關注

1360文章

48775瀏覽量

571083 -

工業互聯網

+關注

關注

28文章

4359瀏覽量

94892

發布評論請先 登錄

5G+工業互聯在智慧水務中的應用

工業互聯網平臺整合數據與應用,5G智慧鋼鐵十大應用場景

工業互聯網平臺整合數據與應用,5G智慧鋼鐵十大應用場景

評論