本文來(lái)源于電源學(xué)報(bào)

功率放大器主要用于完成信號(hào)源輸入信號(hào)的功率放大和阻抗特性匹配及發(fā)射,在很多領(lǐng)域如電動(dòng)振動(dòng)試驗(yàn)臺(tái)、發(fā)射系統(tǒng)、核磁共振和聲納探測(cè)等[1-3]都有廣泛的工程應(yīng)用。隨著負(fù)載對(duì)功放輸出功率和精度要求的提高,大功率、寬帶寬、高保真的功率放大器逐漸成為國(guó)內(nèi)外學(xué)者研究的熱點(diǎn)。

線性功率放大器LPA(linear power amplifier)具有高保真度和出色的動(dòng)態(tài)特性,但由于晶體管偏置電路,LPA在其輸出階段具有非常高的損耗,使得這類放大器效率不高[4-6]。近年來(lái),D類和E類開關(guān)功率放大器在不需要高保真度的各種應(yīng)用中取代了LPA,由于開關(guān)功率放大器工作于晶體管的截止區(qū)域和飽和區(qū)域,因此具有更高的效率,可以實(shí)現(xiàn)緊湊且低成本的設(shè)計(jì)。然而,開關(guān)功率放大器產(chǎn)生額外的電磁干擾EMI(electro magnetic interference),且在放大器和負(fù)載之間需要設(shè)置合適的低通濾波器,但帶來(lái)了時(shí)間延遲、帶寬有限和非線性等缺點(diǎn)[5]。

為使功率放大器具有大功率、高效率的輸出,同時(shí)保持LPA的高保真度,有學(xué)者提出通過(guò)組合LPA和開關(guān)功率放大器實(shí)現(xiàn)的混合功率放大器HPA(hybrid power amplifier)[7-9],其中承擔(dān)主要功率的開關(guān)功率放大器與LPA串聯(lián)連接,LPA只補(bǔ)償輸出電壓和開關(guān)功率放大器輸出電壓之間的差值。因此低電壓小功率的LPA可用于高電壓大功率應(yīng)用中,顯著降低了LPA功率晶體管的電壓降,使得HPA具 有寬輸出寬帶、高輸出電壓質(zhì)量和低輸出阻抗的優(yōu)點(diǎn)。此外,除了混合功率放大器來(lái)提高輸出精度外,利用多電平逆變器在開關(guān)功率放大器中的應(yīng)用也越來(lái)越受到關(guān)注。文獻(xiàn)[8]中研制了1kV·A的混合功率放大器和PWM功率放大器,并對(duì)兩者的輸出性能進(jìn)行了比較,由于HPA系統(tǒng)受LPA影響,效率最高只有75%,而PWM功率放大器的效率明顯高于混合功率放大器。

隨著電力電子裝置的小型化發(fā)展以及功率密度的提高,設(shè)備的溫度對(duì)其安全可靠運(yùn)行影響很大。由于功率器件的失效率隨器件溫度呈指數(shù)關(guān)系增長(zhǎng)[10],在實(shí)際工作中,可能會(huì)因?yàn)闊崃坎荒芗皶r(shí)排出或者分布不均導(dǎo)致器件溫度過(guò)高甚至燒毀,影響電路的可靠性和壽命[11]。同時(shí),功率器件的熱性能也對(duì)功率放大器的輸出失真有一定的影響[8],因此研究功率放大器的損耗分布并設(shè)計(jì)合理的散熱系統(tǒng)具有十分重要的意義。目前已有大量學(xué)者對(duì)變換器的熱性能進(jìn)行了研究[12-14],卻鮮有文獻(xiàn)對(duì)大功率功率放大器設(shè)備進(jìn)行詳細(xì)的損耗計(jì)算及散熱系統(tǒng)設(shè)計(jì),文獻(xiàn)[15]研究了HPA的損耗分布及損耗的影響因素,詳細(xì)描述其散熱系統(tǒng)的設(shè)計(jì)過(guò)程。如果功率放大器在結(jié)構(gòu)和散熱系統(tǒng)設(shè)計(jì)上存在缺陷, 則不能在設(shè)定功率下長(zhǎng)時(shí)間運(yùn)行, 只能被迫降低功率來(lái)減少發(fā)熱量, 最終會(huì)導(dǎo)致功放裝置功率密度減小、使用效率降低。

實(shí)際工程應(yīng)用中,大功率裝置散熱方式通常有風(fēng)冷和液冷兩類[16]。其中,液冷散熱通過(guò)冷卻液體在特定管路內(nèi)的流動(dòng)來(lái)將裝置熱量轉(zhuǎn)移到環(huán)境中,具有靜音環(huán)保、密封防塵性好等優(yōu)點(diǎn)[17],但是水冷散熱器的加入會(huì)導(dǎo)致裝置體積的增大,對(duì)體積受限的特殊裝置不一定適用;對(duì)于中、大功率變換器裝置應(yīng)用來(lái)說(shuō),強(qiáng)迫風(fēng)冷散熱技術(shù)是當(dāng)前最為成熟且經(jīng)濟(jì)性最高的一種散熱方式[18]。而風(fēng)冷設(shè)備中散熱系統(tǒng)風(fēng)道的布置和散熱片的設(shè)計(jì)對(duì)散熱效果影響很大,故對(duì)大功率多模塊裝置的散熱設(shè)計(jì)具有重要意義,可為同類產(chǎn)品的熱設(shè)計(jì)提供思路。

為此,本文提出了一種模塊化多電平開關(guān)功率放大器MM-SPA(modular multi-level switching pow-er amplifier)及其熱設(shè)計(jì)思路,它能夠很好地解決負(fù)載對(duì)功放大功率、低失真度、高功率密度和高轉(zhuǎn)換效率的需求。對(duì)MM-SPA損耗計(jì)算進(jìn)行詳細(xì)研究,分析了MM-SPA的損耗分布特點(diǎn),根據(jù)功耗及散熱要求對(duì)散熱系統(tǒng)進(jìn)行了設(shè)計(jì),并采用有限元軟件ANSYS對(duì)散熱設(shè)計(jì)進(jìn)行仿真和設(shè)計(jì)優(yōu)化。最后研制出1臺(tái)30kW的MM-SPA樣機(jī),通過(guò)實(shí)驗(yàn)驗(yàn)證了理論計(jì)算和仿真的正確性。

MM-SPA的結(jié)構(gòu)及工作原理

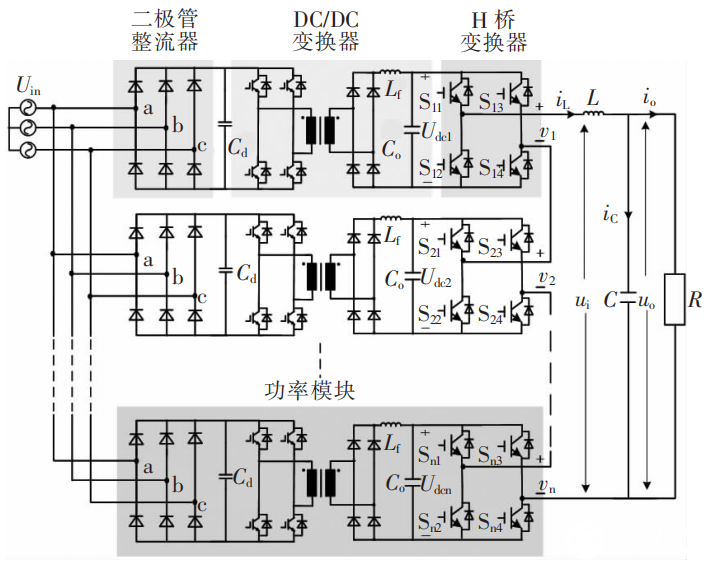

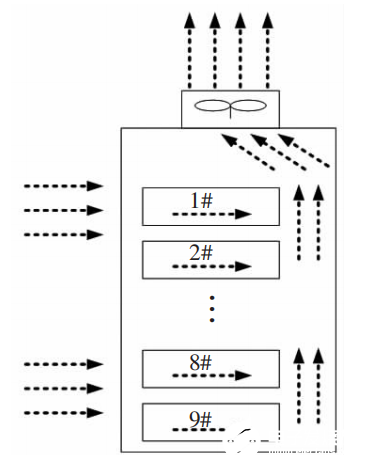

MM-SPA拓?fù)洳捎玫蛪杭?jí)聯(lián)高壓輸出的結(jié)構(gòu),如圖1所示,其功率單元進(jìn)行模塊化設(shè)計(jì),每個(gè)功率單元模塊由二極管整流器、DC/DC變換器以及H橋變換器3部分組成。功率單元內(nèi)部由380V工頻電源輸入,經(jīng)過(guò)二極管整流為直流,再經(jīng)過(guò)隔離型高頻DC/DC得到穩(wěn)定的直流,最后經(jīng)過(guò)H橋變換器轉(zhuǎn)換為需要的交流信號(hào)。將多個(gè)功率單元模塊輸出級(jí)聯(lián),得到多電平輸出,再經(jīng)過(guò)濾波電路后供給負(fù)載。前級(jí)整流和DC/DC變換可以實(shí)現(xiàn)系統(tǒng)的寬范圍調(diào)壓,后級(jí)H橋通過(guò)調(diào)頻調(diào)壓,對(duì)輸出進(jìn)行進(jìn)一步調(diào)節(jié),得到理想的放大信號(hào)。該拓?fù)鋵⒍嚯娖阶儞Q器應(yīng)用于開關(guān)功率放大器中,具有低電壓應(yīng)力、低電磁干擾、低開關(guān)損耗以及高質(zhì)量輸出的優(yōu)點(diǎn)。

圖1.MM-SPA拓?fù)浣Y(jié)構(gòu)

損耗計(jì)算

損耗計(jì)算是熱分析的基礎(chǔ),準(zhǔn)確地計(jì)算出器件損耗才可以進(jìn)行合理的熱設(shè)計(jì)。由MM-SPA的結(jié)構(gòu)可知,功放損耗主要包括半導(dǎo)體開關(guān)器件的損耗、電容的損耗以及高頻變壓器的損耗。其中,相對(duì)復(fù)雜難算的是半導(dǎo)體開關(guān)器件,即絕緣柵雙極型晶體管IGBT及續(xù)流二極管的損耗。本文采用一種工程上實(shí)用的損耗計(jì)算方法,詳細(xì)介紹了功率放大器損耗計(jì)算的過(guò)程,包括通態(tài)損耗和開關(guān)損耗。

1

通態(tài)損耗

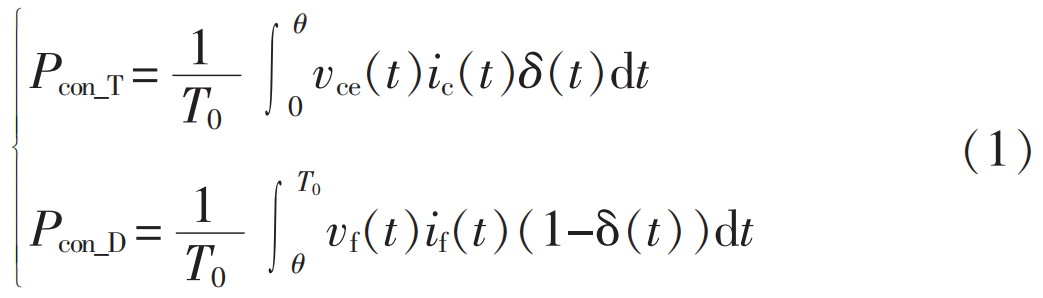

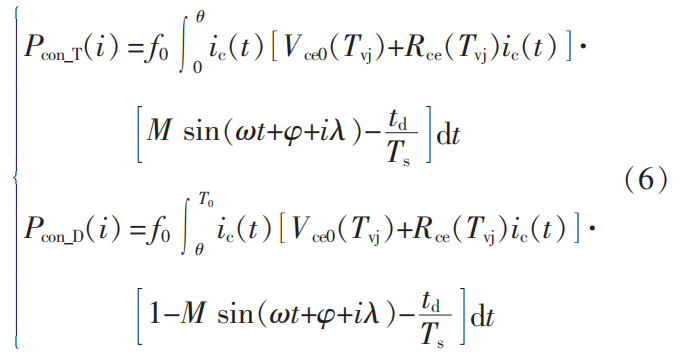

通態(tài)損耗是指器件導(dǎo)通過(guò)程中,由于導(dǎo)通壓降而產(chǎn)生的損耗。通態(tài)損耗與器件自身特性、流過(guò)的電流及結(jié)溫有關(guān)。在一個(gè)基波周期T0內(nèi),輸出正弦波電流時(shí)的IGBT和快恢復(fù)二極管FWD的通態(tài)損耗可以分別表示為

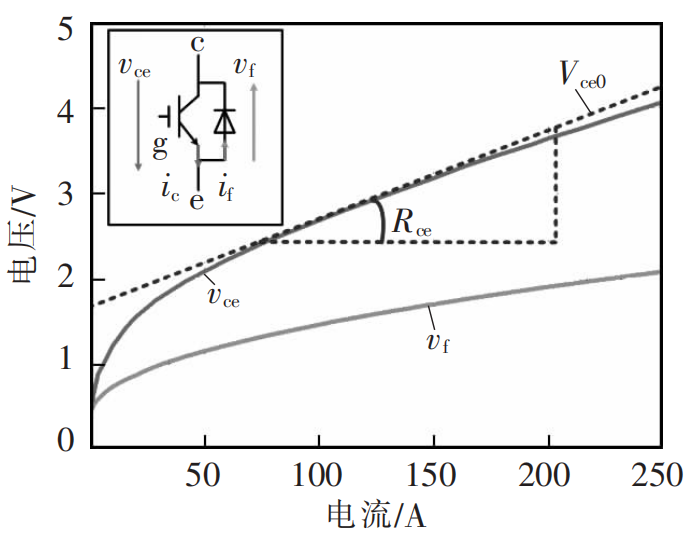

式中:vce(t)和vf(t)分別為IGBT和快恢復(fù)二極管的實(shí)際導(dǎo)通壓降;ic(t)和 if(t)分別為流過(guò)IGBT和二極管的電流;σ(t)為占空比。其中輸出特性vce(t)與ic(t)為非線性,其典型曲線如圖2所示,((vf(t)與if(t)類似,在此不贅述)。將vce(t)與ic(t)之間的關(guān)系用直線擬合,可以得到

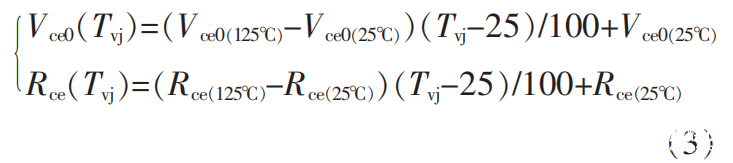

式中:Vce0為門檻電壓;Rce為IGBT通態(tài)等效電阻。Vce0和Rce均受溫度的影響[19],其值可通過(guò)廠家提供的器件手冊(cè)得到。

考慮到廠家提供的輸出特性曲線是在特定測(cè)試環(huán)境下測(cè)試的,不能直接使用。本文分別擬合出結(jié)溫T(125℃)和T(25℃)下vce(t)與ic(t)的關(guān)系曲線,得到2組參數(shù),(Vce0(125℃)和Rce(125℃))和(Vce0(25℃)和Rce(25℃))。通過(guò)插值近似則可得到Vce0和Rce關(guān)于結(jié)溫Tvj的 函數(shù)關(guān)系為

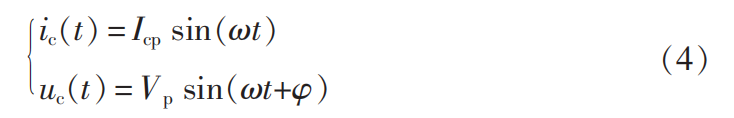

采用SPWM時(shí),逆變器輸出電流、電壓的基波分別為

式中:Icp和Vp為輸出電流和電壓的峰值;漬為輸出實(shí)際電流和電壓之間的相角。

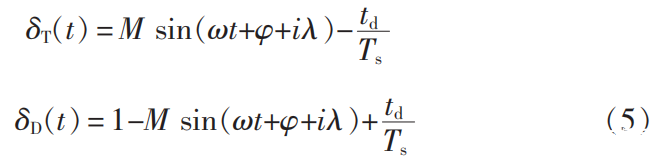

裝置采用載波移相SPWM,考慮死區(qū)的存在,

圖2.vce(t)與 ic(t)的典型曲線

圖3.開關(guān)能量曲線

在載波移相調(diào)制下,第i個(gè)模塊的單個(gè)IGBT和單個(gè)二極管的占空比可以分別描述為

式中:M為調(diào)制比;td為死區(qū)時(shí)間;λ為載波移相的 角度,λ=Ts/n,n為模塊數(shù)目。則第i個(gè)模塊中單個(gè)IGBT和單個(gè)二極管的通態(tài)損耗Pcon_T(i)和 Pcon_D(i)分別為

2

開關(guān)損耗

隨著開關(guān)頻率的提高,開關(guān)損耗在整個(gè)器件損耗中的比例也變得比較大,在高頻開關(guān)器件中,開關(guān)損耗也會(huì)隨之增大。開關(guān)損耗包括開通損耗和關(guān)斷損耗兩部分。

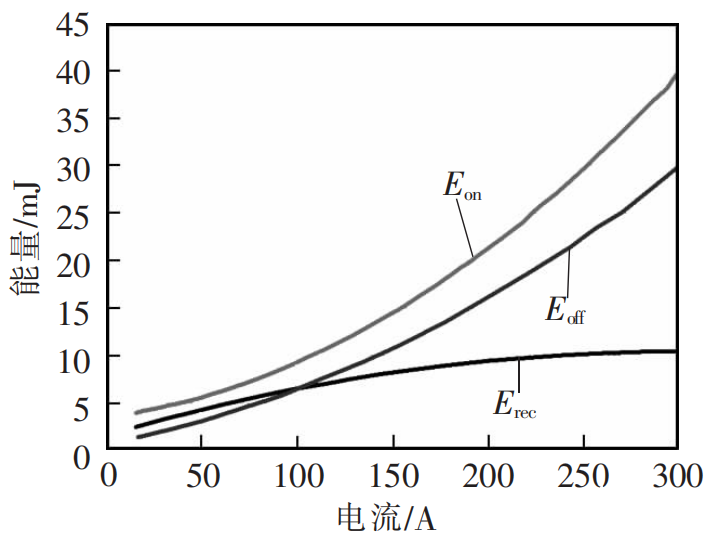

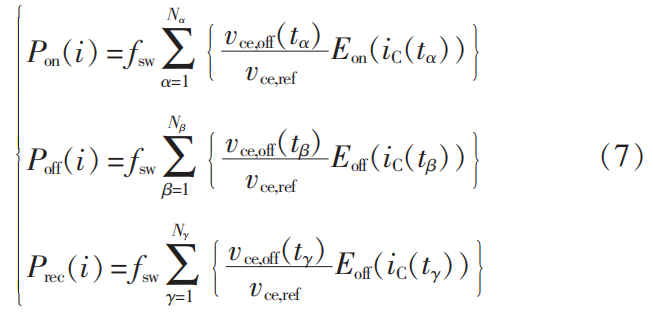

在每個(gè)切換時(shí)刻tα、tβ 、tγ,輸出電流分別對(duì)應(yīng)為iC(tα)、iC(tβ)、iF(tγ),開關(guān)能量曲線如圖3所示,據(jù)此來(lái)擬合計(jì)算出開關(guān)能量Eon、Eoff、Erec。考慮到實(shí)際電壓與測(cè)試電壓之間的差異,每次開關(guān)損耗還需要乘以實(shí)際導(dǎo)通電壓vce,off(tα)、vce,off(tβ)、vf,off(tγ)與測(cè)試電 壓vce,ref之比。在開關(guān)周期內(nèi)累加所有開關(guān)動(dòng)作的損耗,就可得到第i個(gè)模塊中IGBT開通、關(guān)斷和二極管關(guān)斷時(shí)的損耗Pon(i)、Poff(i)和Prec(i),分別為

式中:fsw為開關(guān)頻率;Nα、Nβ和Nγ為開關(guān)動(dòng)作的數(shù)量,可根據(jù)載波與調(diào)制波頻率求得。由于二極管開通時(shí)損耗很小,在此不考慮,僅考慮二極管的反向恢復(fù)損耗。

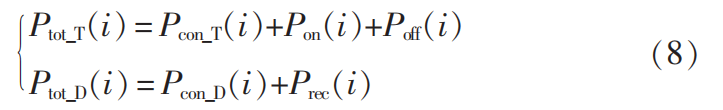

IGBT和二極管的總損耗由導(dǎo)通和開關(guān)損耗之和計(jì)算。在1個(gè)開關(guān)周期內(nèi),第i個(gè)模塊的單個(gè)IGBT和單個(gè)快恢復(fù)二極管的開關(guān)損耗Ptot_T(i)和Ptot_D(i)分別表示為

n個(gè)模塊的總損耗可以表示為

3

損耗計(jì)算及其分布特點(diǎn)研究

裝置選擇的IGBT模塊為英飛凌公司的FF150R12KS4,傳統(tǒng)的續(xù)流二極管由于其反向恢復(fù)問(wèn)題,從而影響開關(guān)管的開關(guān)損耗,本文高頻整流二極管采用碳化硅二極管C3D10170H,其最大優(yōu)點(diǎn)是反向恢復(fù)特性好,理論上反向恢復(fù)損耗幾乎為0,因此大大降低了損耗。

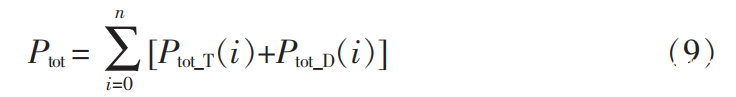

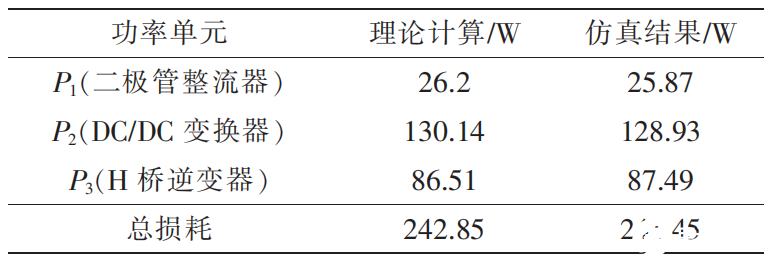

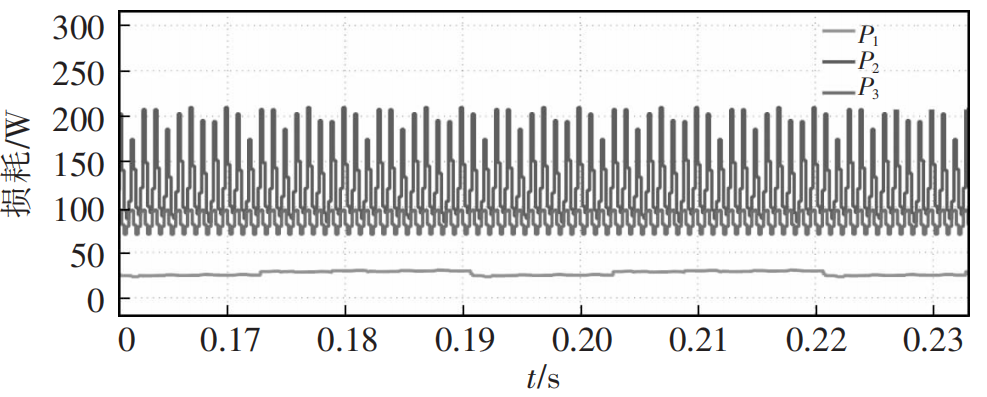

根據(jù)第2節(jié)中介紹的方法,在額定工況下分別計(jì)算功率單元模塊3部分的損耗,結(jié)果如表1所示,可知,1個(gè)單元模塊的損耗為242.85W,則9個(gè)模塊的總損耗為2185.65W。為了驗(yàn)證理論計(jì)算的正確性,利用仿真軟件PLECS搭建功放熱模型得到相應(yīng)的損耗值,PLECS的熱模塊可以快速估算功率損耗。PLECS仿真結(jié)果如圖4所示,其中P1、P2、P3分別為二極管整流器、DC/DC變換器以及H橋變換器3部分的損耗。

表1.額定工況下功率單元模塊3個(gè)部分損耗計(jì)算結(jié)果

圖4.PLECS的仿真結(jié)果

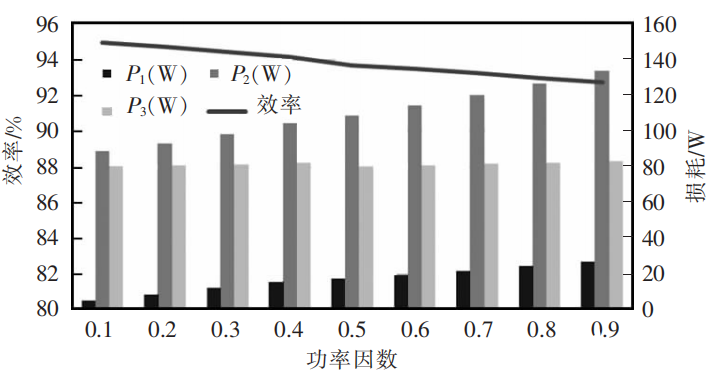

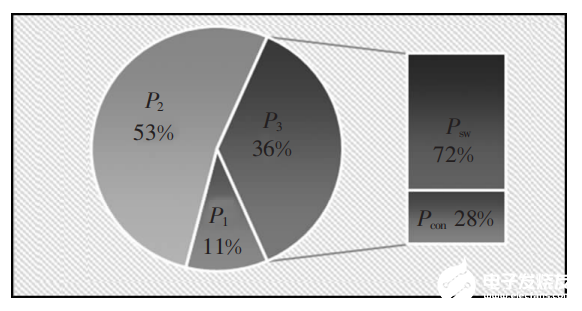

為更好地匹配阻抗,為匹配電路設(shè)計(jì)提供參考依據(jù),研究負(fù)載功率因數(shù)對(duì)MM-SPA損耗的影響程度,在輸出視在功率保持0.9p.u.一定時(shí),改變負(fù)載功率因數(shù),可以得到其損耗分布曲線,如圖5所示。可以看出,功率因數(shù)對(duì)H橋部分損耗的影響相對(duì)較小,對(duì)二極管整流器和DC/DC部分影響較大。負(fù)載功率因數(shù)較大時(shí),總損耗相對(duì)較大,隨著負(fù)載功率因數(shù)的增大,輸出效率也在不斷減小。功率因數(shù)為0.9時(shí)的損耗分布如圖6所示,可以看出,H橋中開關(guān)損耗占比72%,導(dǎo)通損耗28%,這是由于設(shè) 備工作在高頻狀態(tài)下,開關(guān)損耗比例很大。DC/DC部分損耗在3部分中占比最大,達(dá)到53%,降低這部分損耗是提升系統(tǒng)效率的關(guān)鍵,可以采用軟開關(guān)技術(shù)、合理設(shè)置開關(guān)頻率、優(yōu)化控制策略和選用低損耗的新型功率器件等措施合理降損。

圖5.不同功率因數(shù)下的損耗分布

圖6.功率因數(shù)0.9的損耗分布

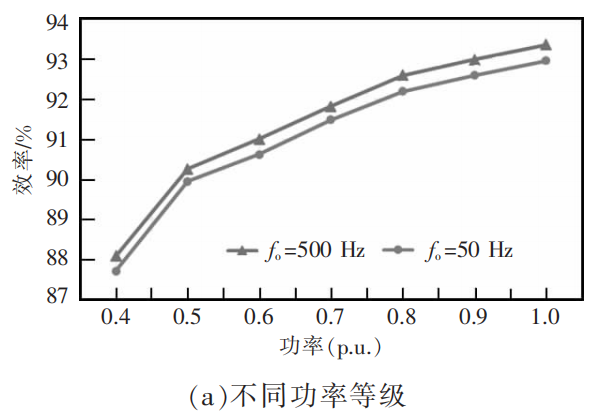

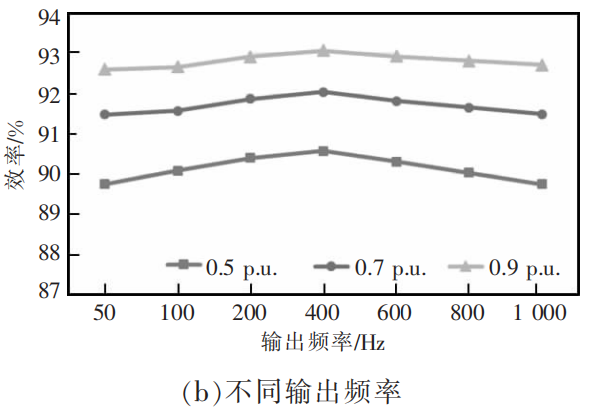

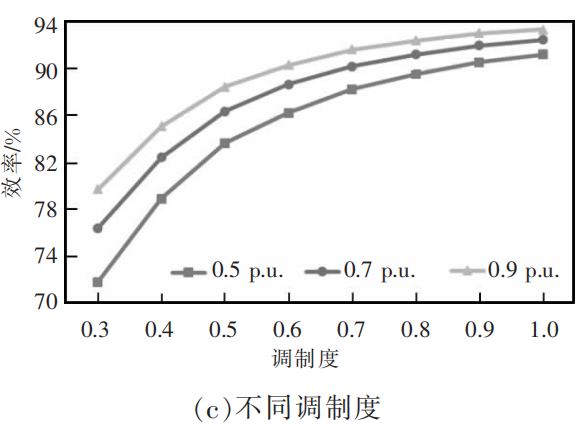

進(jìn)一步研究功率放大器輸出功率、輸出頻率和調(diào)制度對(duì)損耗的影響程度,得到不同工況下的系統(tǒng)損耗并計(jì)算效率,效率曲線如圖7所示。圖7(a)為不同功率等級(jí)下效率隨輸出頻率變化的曲線,可以看出不同輸出頻率對(duì)效率影響不大,隨著輸出功率的增大,效率在不斷增加,但功率隨著功率增大的越多,效率增長(zhǎng)的速度變慢;圖7(b)為不同頻率下效率隨功率等級(jí)變化的曲線,在50~1000Hz的寬輸出頻帶內(nèi)效率基本保持不變,稍呈先增后減的趨勢(shì),在400Hz左右效率最高;圖7(c)為不同功率等級(jí)下效率隨調(diào)制度變化的曲線,可見效率隨著調(diào)制度的增大而增大,低調(diào)制度時(shí)效率相對(duì)較低,裝置使用時(shí)應(yīng)盡量采用高調(diào)制度。

(可左右滑動(dòng)查看)

圖7.功率放大器在不同輸出功率、輸出頻率和調(diào)制度輸出下的效率曲線

功率放大器的散熱設(shè)計(jì)

電力電子設(shè)備熱控制的目的是要為芯片級(jí)、元件級(jí)、組件級(jí)和系統(tǒng)級(jí)的裝置提供良好的熱環(huán)境,保證它們?cè)谝?guī)定的熱環(huán)境下,能按預(yù)定的參數(shù)正常、可靠地工作。通過(guò)計(jì)算裝置機(jī)箱與外界空氣對(duì)流散熱的熱流密度和機(jī)箱內(nèi)部各個(gè)功率電子元件模塊的工作環(huán)境溫度可以對(duì)機(jī)箱的散熱性能進(jìn)行評(píng)價(jià)。熱仿真技術(shù)已成為電子設(shè)備研制中不可或缺的關(guān)鍵技術(shù),通過(guò)對(duì)機(jī)箱產(chǎn)品熱量傳播方式的分析和溫度分布及速度矢量的仿真計(jì)算,可以研究加強(qiáng)機(jī)箱散熱的有效措施并指導(dǎo)結(jié)構(gòu)熱設(shè)計(jì),盡可能減少熱阻,加快散熱速度,降低內(nèi)部溫升,提高設(shè)備的 可靠性。

在眾多的散熱方式中,強(qiáng)迫風(fēng)冷的散熱效果遠(yuǎn)好于自然風(fēng)冷,復(fù)雜性大大低于水冷和油冷,是常用電力電子裝置的主要散熱方式,考慮到功放使用環(huán)境的特殊性對(duì)裝置體積和可靠性要求較高,故選用強(qiáng)迫風(fēng)冷作為裝置的散熱方式。當(dāng)散熱量一定時(shí),除了增強(qiáng)表面換熱系數(shù)外,還可以通過(guò)增加換熱面積達(dá)到降低溫差的目的。基于此,對(duì)單純依靠強(qiáng)迫風(fēng)冷不能解決的散熱問(wèn)題,往往通過(guò)引入散熱器,特別是肋片散熱器,讓換熱面積大大增加,使熱流密度比沒(méi)有散熱器時(shí)減小1個(gè)量級(jí),從而大幅降低待冷卻物體表面溫度。

綜上所述,本文采用強(qiáng)迫風(fēng)冷結(jié)合肋片散熱器的方式完成MM-SPA設(shè)備機(jī)柜的散熱設(shè)計(jì)。下面分別從整機(jī)機(jī)柜和功率單元箱兩部分進(jìn)行介紹。

1

整機(jī)機(jī)柜

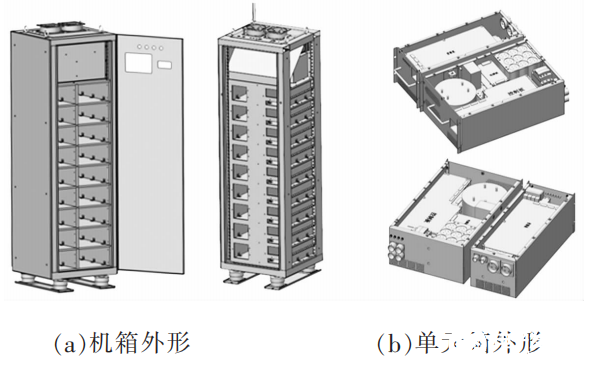

本文研究的30kW的MM-SPA設(shè)備主要由功率單元模塊和控制單元箱組成,機(jī)箱外形和內(nèi)部結(jié)構(gòu)如圖8所示。采用9個(gè)功率單元可以滿足30kW的額定輸出,其結(jié)構(gòu)布局如圖8(a)所示;每個(gè)功率單元模塊由2個(gè)機(jī)箱組成,分別包含DC單元箱與H-bridg單元箱,單元箱采用不銹鋼材質(zhì)鋼板制作,功率單元箱內(nèi)部結(jié)構(gòu)布局如圖8(b)所示。

假設(shè)散熱器設(shè)計(jì)合理,那么散熱器可以將發(fā)熱量傳遞至散熱空間。所選風(fēng)機(jī)將熱量排出設(shè)備外,風(fēng)機(jī)的風(fēng)量應(yīng)能將全部發(fā)熱量帶走。熱平衡方程為

圖8.MM-SPA機(jī)箱外形與內(nèi)部結(jié)構(gòu)示意

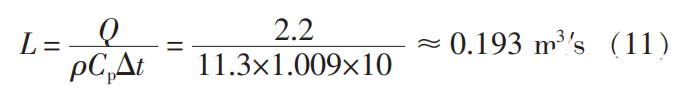

式中:L為冷卻空氣流量,m3/s;Q為設(shè)備發(fā)熱量,kW;ρ為空氣密度,kg/m3,取1.13 kg/m3;Cp為空氣的比熱,kJ/(kg·℃),取1.009kJ/(kg·℃);Δt為冷卻空氣入口和出口的溫升,℃,通常取10℃。計(jì)算得設(shè)備總發(fā)熱量為Q=2.2kW,則

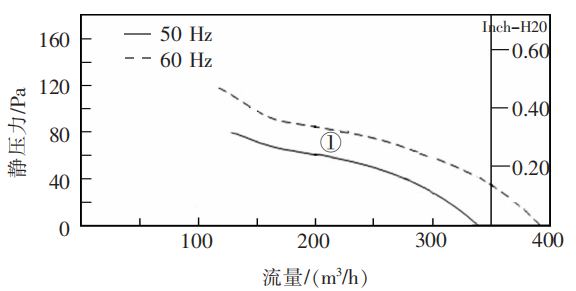

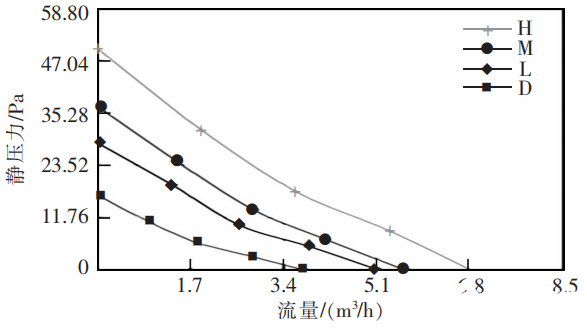

上述計(jì)算得到的風(fēng)量為帶走發(fā)熱量所需風(fēng)量。由于該設(shè)備電源模塊和功放模塊體積較大,所需風(fēng)量較大,故采用2個(gè)軸輪風(fēng)機(jī)并聯(lián)對(duì)設(shè)備進(jìn)行抽風(fēng)冷卻,每個(gè)單元箱采用8個(gè)小風(fēng)扇進(jìn)行內(nèi)部抽風(fēng)散熱,增強(qiáng)散熱效果。選用軸流風(fēng)機(jī)FJ16052MABD,最大風(fēng)量為925m3/h,最大靜壓為100Pa,小風(fēng)扇為 AD0312MX-G05,最大風(fēng)量5.6m3/h,其軸流風(fēng)機(jī)和小風(fēng)扇的特性曲線如圖9所示,但是由于風(fēng)阻的存在,風(fēng)機(jī)是不可能總是工作在最大風(fēng)量處的,所以風(fēng)機(jī)的工作點(diǎn)風(fēng)量肯定小于最大風(fēng)量。總風(fēng)量需要大于設(shè)備發(fā)熱量才可以滿足系統(tǒng)要求,計(jì)算總風(fēng)量為:總風(fēng)量=925×2+5.6×8×9=2253.2 m3/h=0.626 m3/s》0.193m3/s,滿足系統(tǒng)要求,進(jìn)行下一步的風(fēng)道設(shè)計(jì)。

(a)軸流風(fēng)機(jī)FJ16052MABD特性曲線

(b)小風(fēng)扇AD0312MX-G05特性曲線

圖9.風(fēng)機(jī)性能特性曲線

MM-SPA各模塊單元箱均采用獨(dú)立散熱,機(jī)箱內(nèi)采用整塊散熱器,主要功率器件及部分器件均固定于散熱器上,每個(gè)機(jī)箱內(nèi)均有小風(fēng)扇對(duì)其進(jìn)行散熱,各模塊風(fēng)道相互獨(dú)立,設(shè)備運(yùn)行時(shí),外界冷空氣經(jīng)過(guò)單元箱內(nèi)散熱器翅片通道,與單元箱內(nèi)功率器件等熱源進(jìn)行對(duì)流換熱后,熱量通過(guò)散熱器基板及翅片帶入風(fēng)道,通過(guò)柜頂?shù)娘L(fēng)機(jī)強(qiáng)制風(fēng)冷將熱量帶入柜外,以滿足整機(jī)的散熱需求。

機(jī)柜風(fēng)機(jī)的擺放位置對(duì)會(huì)影響整體散熱效果,通常風(fēng)機(jī)有頂部抽風(fēng)和底部鼓風(fēng)2種方式。由于熱空氣呈上升趨勢(shì),抽風(fēng)機(jī)常裝在機(jī)柜頂部,而鼓風(fēng)機(jī)常設(shè)置在機(jī)柜底部。根據(jù)機(jī)箱尺寸、設(shè)備需求等,考慮底部鼓風(fēng)方式可能會(huì)帶入大量灰塵進(jìn)入機(jī)柜,采用前門進(jìn)風(fēng)、頂部抽風(fēng)的風(fēng)道設(shè)計(jì),前門進(jìn)風(fēng)口裝置濾網(wǎng)用于隔塵。風(fēng)道設(shè)置示意如圖10所示。

圖10.機(jī)柜風(fēng)道示意

采用有限元軟件ANSYS對(duì)機(jī)箱模型進(jìn)行散熱分析。首先對(duì)模型進(jìn)行簡(jiǎn)化,略去螺釘、螺母、圓角 和安裝孔等不影響熱路模型的局部細(xì)節(jié)和小插件,對(duì)機(jī)箱整體進(jìn)行散熱仿真,再利用提取系統(tǒng)級(jí)別的 計(jì)算結(jié)果對(duì)最危險(xiǎn)的單元箱級(jí)結(jié)構(gòu)進(jìn)行分析。系統(tǒng)級(jí)分析的目的是評(píng)估單元箱位置、風(fēng)扇架及進(jìn)出口位置的合理性,建模時(shí)按整個(gè)單元箱均勻發(fā)熱考慮。單元箱級(jí)分析的目的是評(píng)估單元箱內(nèi)各器件分布的合理性及元件是否滿足設(shè)計(jì)要求。

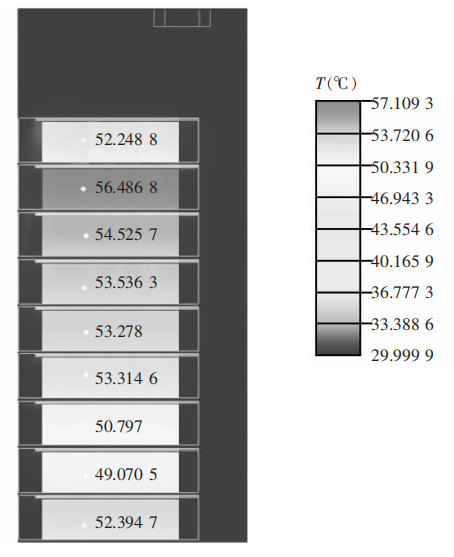

所設(shè)計(jì)機(jī)柜風(fēng)道下的溫度云切面如圖11所示,可以看出模塊最高溫度為56.49℃,最低溫度49.07℃,各個(gè)模塊整體分布相對(duì)比較均勻,各模塊之間溫差不超過(guò)8℃,設(shè)計(jì)的機(jī)柜風(fēng)道可以得到更為理想的熱性能。

圖11.機(jī)柜的溫度云切面

2

功率單元箱模塊

功放柜中主要的發(fā)熱源為功率單元箱,在功率單元箱內(nèi)部均設(shè)計(jì)了獨(dú)立散熱,在每個(gè)機(jī)箱中采用4個(gè)小風(fēng)扇(AD0312MX-G05)進(jìn)行散熱,通過(guò)小風(fēng)扇的抽風(fēng)將熱量沿著單元箱內(nèi)部的散熱片導(dǎo)入機(jī)箱后部的風(fēng)道。

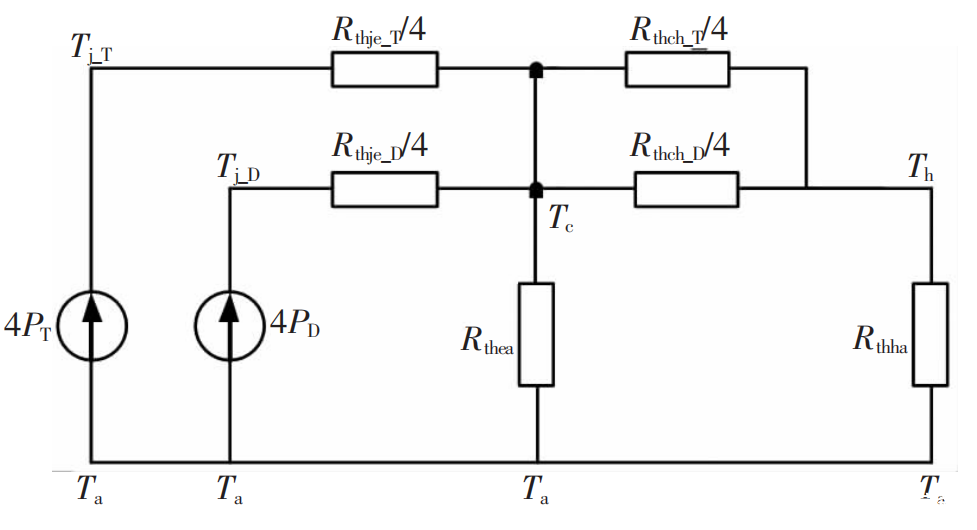

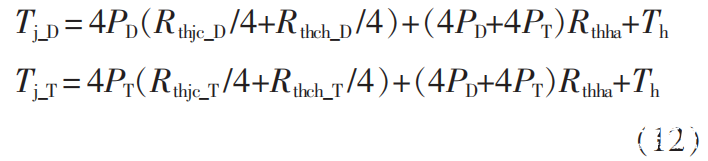

DC單元箱為例進(jìn)行詳細(xì)的熱分析。功率放大器在工作過(guò)程產(chǎn)生的損耗經(jīng)歷時(shí)間的積累必定會(huì)造成溫升問(wèn)題,其溫度變化受很多因素影響,包括單元箱的結(jié)構(gòu)散熱器的大小和材質(zhì)以及氣流等。為更精確地計(jì)算溫度,通過(guò)引入熱阻的概念得到結(jié)溫,建立了一個(gè)熱阻等效網(wǎng)絡(luò),如圖12所示,IGBT模塊各部分損耗功率對(duì)應(yīng)電流源,熱阻對(duì)應(yīng)電阻,溫升對(duì)應(yīng)電壓。圖12中:Tj_T和Tj_D分別為IGBT和二極管的結(jié)溫;TC為IGBT的殼溫;Th為散熱器最高溫度;Ta為環(huán)境溫度;PT和PD分別為IGBT和FWD 產(chǎn)生的損耗等效電流源;Rthjc_T和Rthjc_D分別為IGBT和二極管硅片至外殼間的熱阻;Rthch為管殼與散熱器之間的熱阻,Rthha為散熱器與環(huán)境之間的熱阻。Rthca與Rthch和Rthha相比數(shù)值很大,與Rthch和Rthha并聯(lián)時(shí)可以將其忽略。

圖12.IGBT模塊熱阻等效網(wǎng)絡(luò)

熱阻R和功率損耗P以及溫升ΔT的關(guān)系為:R=ΔT/P。由等效網(wǎng)絡(luò)可得功率器件的結(jié)溫為

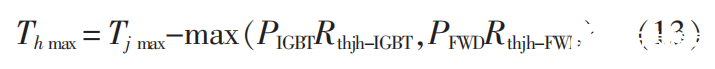

依據(jù)熱阻網(wǎng)絡(luò),可以求出各點(diǎn)的溫度,也可以由給定的溫度,反求出某一位置的熱阻。現(xiàn)以最高的功率器件結(jié)溫為準(zhǔn),可以反算出散熱器的熱阻Rha。IGBT最大結(jié)溫由器件商提供的Datasheet中可以查到為150℃,將結(jié)溫保持在最大值以下是散熱設(shè)計(jì)的關(guān)鍵部分[19]。IGBT模塊直接安裝在散熱器上,散熱器底板最大允許溫度可以表示為

IGBT內(nèi)部的熱阻可從Datasheet中獲取,可知,Rthjh_T=0.13K/W,Rthjh_D=0.31K/W,熱阻與損耗結(jié)合則可以計(jì)算得到散熱器的最大熱阻,用于散熱器的選擇。設(shè)置最高環(huán)境溫度為30℃,從而可得散熱器的最大熱阻為0.47K/W。

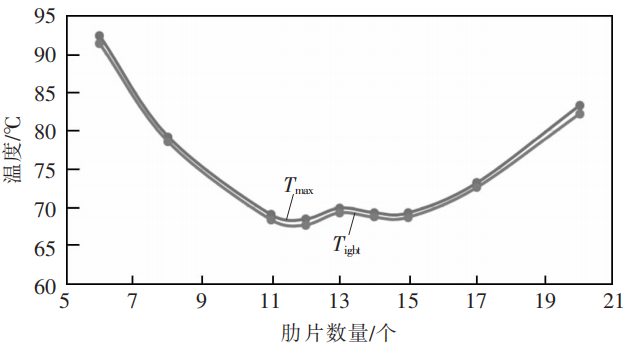

進(jìn)一步,散熱器的設(shè)計(jì)細(xì)節(jié)要綜合考慮設(shè)備的結(jié)構(gòu)要求、成本、風(fēng)壓、散熱效率和加工工藝等條件。利用ANSYS仿真后,分別得到元件最高溫度Tmax、IGBT溫度Tigbt以及散熱器質(zhì)量mass和散熱器熱阻Rth隨肋片數(shù)量的變化曲線,如圖13所示,可以看出,當(dāng)散熱器肋片數(shù)量增加時(shí),溫度和熱阻均先降低后上升,且存在1個(gè)肋片數(shù)量最佳的區(qū)域。綜合考慮各變量影響,選擇肋片數(shù)量為14個(gè)。

(a)溫度隨肋片數(shù)量的變化

(b)質(zhì)量mass、熱阻(Rth,Rthmax)隨肋片數(shù)量的變化

圖13.器件最高溫度、IGBT溫度以及散熱器質(zhì)量和散熱器熱阻隨肋片數(shù)量的變化曲線

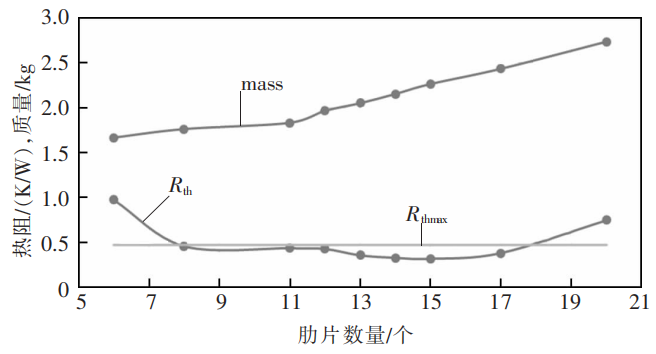

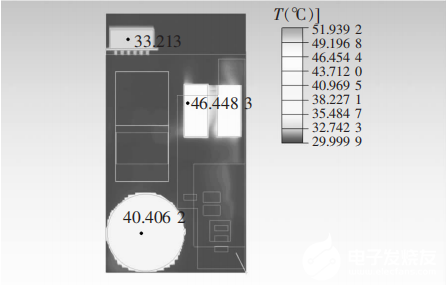

根據(jù)選定的散熱器肋片尺寸,在損耗最大的極限情況下進(jìn)行熱仿真,保證散熱可靠性,忽略輻射放熱,設(shè)置環(huán)境溫度為30℃,求解結(jié)果收斂,對(duì)結(jié)果進(jìn)行相應(yīng)的后處理,可以得到DC單元箱內(nèi)各部分的溫度云圖和切面溫度云圖,如圖14所示。從分析結(jié)果可以看出DC單元箱最高溫度主要集中在電源模塊上。其中,電源模塊最高溫度達(dá)到51.94℃。變壓器最高溫度40.31℃、電感33.21℃、IGBT 46.44℃,均未超過(guò)元器件最高使用溫度,滿足散熱要求。

(a)箱內(nèi)各部分

(b)切面

圖14.DC單元箱溫度仿真云圖

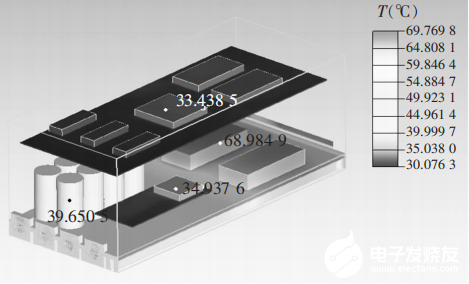

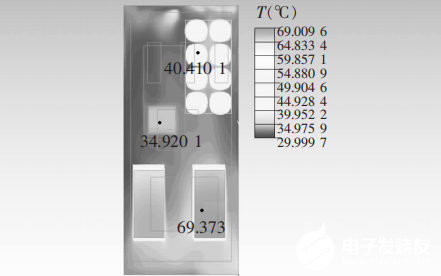

H-bridge單元箱各部分溫度分布和切面溫度云圖如圖15所示。從分析結(jié)果可以看出H-bridge單元箱中IGBT溫度為68.98℃,控制板上電源芯片溫度 34.94℃,均低于最大結(jié)溫,DC單元箱熱設(shè)計(jì)滿足要求。

(a)箱內(nèi)各部分溫度分布

(b)切面溫度云圖

圖15.H-bridge單元箱溫度仿真云圖

實(shí)驗(yàn)驗(yàn)證

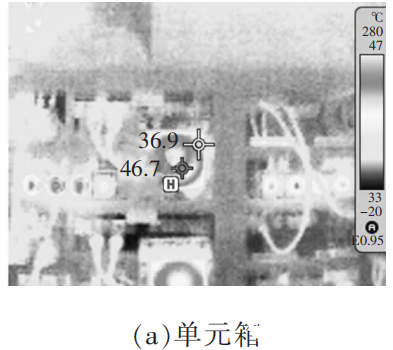

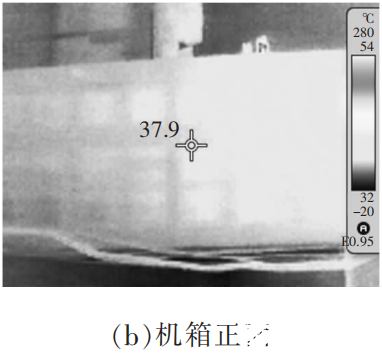

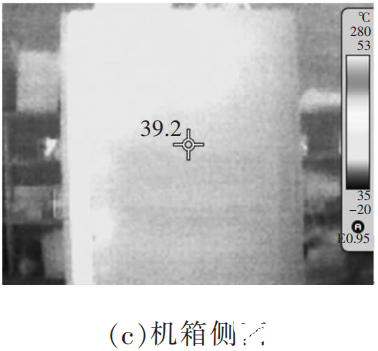

根據(jù)前文的熱設(shè)計(jì)思路,研制了1臺(tái)MM-SPA實(shí)物樣機(jī),如圖16所示,每層功率模塊包括1個(gè)DC單元箱和1個(gè)H-bridge單元箱。在額定功率下利用紅外測(cè)溫儀對(duì)功率放大器機(jī)箱和單個(gè)模塊進(jìn)行測(cè)溫。單元箱紅外測(cè)溫結(jié)果如圖17所示。從實(shí)驗(yàn)結(jié)果可以看出,單元箱表面最高溫度46.7℃,機(jī)柜表面溫度39.2℃,與仿真結(jié)果具有較高的一致性,說(shuō)明了熱設(shè)計(jì)的合理性。

圖16.MM-SPA實(shí)物裝置

(可左右滑動(dòng)查看)

圖17.機(jī)箱紅外測(cè)溫

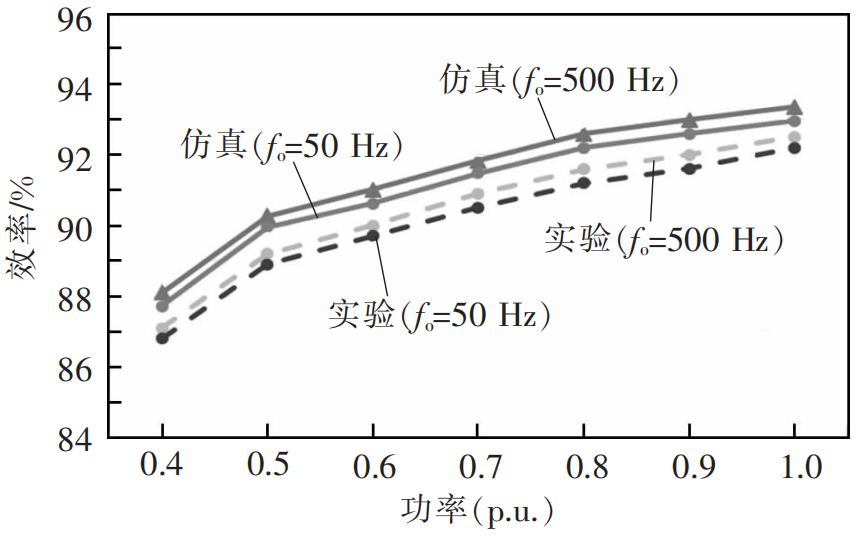

為了進(jìn)一步驗(yàn)證設(shè)計(jì)的合理性和理論計(jì)算的正確性,實(shí)驗(yàn)得到輸出頻率為500Hz和50Hz時(shí)不同功率等級(jí)下的MM-SPA樣機(jī)效率,實(shí)驗(yàn)與仿真中效率對(duì)比曲線如圖18所示。由圖可以看出,實(shí)驗(yàn)結(jié)果與仿真結(jié)果趨勢(shì)一致,效率隨著功率的增大逐漸增大,滿功率運(yùn)行時(shí)整機(jī)效率達(dá)到最大值92%。考慮到仿真中未考慮電容、變壓器等器件的損耗,實(shí)驗(yàn)得到的效率值略小于仿真結(jié)果。總體來(lái)說(shuō),不同功率下的MM-SPA效率實(shí)驗(yàn)值在誤差范圍內(nèi)與仿真較為接近,整機(jī)效率可以后續(xù)在增加軟開關(guān)等措施時(shí)進(jìn)行改善。

圖18.不同功率下的MM-SPA效率曲線對(duì)比

結(jié)語(yǔ)

本文研究了一種模塊化多電平結(jié)構(gòu)的大功率開關(guān)功率放大器,利用工程實(shí)用的損耗計(jì)算方法對(duì)功放的損耗進(jìn)行了計(jì)算,分析了影響功放功率損耗和轉(zhuǎn)換效率的主要影響因素,并給出了進(jìn)一步的降損措施。利用仿真軟件PLECS對(duì)理論計(jì)算結(jié)果進(jìn)行了對(duì)比研究,驗(yàn)證了計(jì)算方法的正確性。根據(jù)損耗和散熱需求,對(duì)MM-SPA的機(jī)柜和單元箱進(jìn)行散熱設(shè)計(jì),并在有限元仿真軟件ANSYS中通過(guò)熱仿真進(jìn)行驗(yàn)證。最后研制了1臺(tái)30kW的MM-SPA樣機(jī),實(shí)驗(yàn)表明熱設(shè)計(jì)滿足散熱要求,不同功率下的效率曲線與仿真一致性較好。

責(zé)任編輯:haq

-

放大器

+關(guān)注

關(guān)注

145文章

14115瀏覽量

216423 -

電容

+關(guān)注

關(guān)注

100文章

6236瀏覽量

153413 -

散熱

+關(guān)注

關(guān)注

3文章

539瀏覽量

32260

發(fā)布評(píng)論請(qǐng)先 登錄

從零開始學(xué)運(yùn)算放大器筆記一 | 認(rèn)識(shí)運(yùn)算放大器

功率放大器的轉(zhuǎn)換效率指的是什么

數(shù)字功率放大器與模擬放大器比較

功率放大器的散熱解決方案

電壓放大器的設(shè)計(jì)過(guò)程及原理是什么

數(shù)字放大器與模擬放大器對(duì)比

運(yùn)算放大器和普通放大器的區(qū)別

認(rèn)識(shí)運(yùn)算放大器

高頻功率放大器設(shè)計(jì)流程

同相放大器和鎖相放大器的區(qū)別

共源共柵放大器的特點(diǎn)是什么

儀表放大器和電流檢測(cè)放大器的區(qū)別

差分放大器可以放大什么信號(hào)

儀表放大器和普通運(yùn)算放大器有何不同?通常有哪些特點(diǎn)?

安泰電子:功率放大器的要求是什么

放大器的損耗分析與散熱設(shè)計(jì)

放大器的損耗分析與散熱設(shè)計(jì)

評(píng)論