目前,大多數III族氮化物的加工都是通過干法等離子體蝕刻完成的。1,2干法蝕刻有幾個缺點,包括產生離子誘導損傷3和難以獲得激光器所需的光滑蝕刻側壁。干法蝕刻產生的側壁的典型均方根(rms)粗糙度約為50納米,4,5,盡管最近有報道稱rms粗糙度低至4–6納米的表面。6光增強電化學(PEC)濕法蝕刻也已被證明適用于氮化鎵(GaN)的蝕刻。7–10 PEC蝕刻具有設備成本相對較低和表面損傷較低的優勢,但尚未發現產生光滑垂直側壁的方法。還報道了GaN的解理面,生長在藍寶石襯底上的GaN的rms粗糙度在16 nm和11nm之間變化尖晶石襯底上生長的GaN為0.3納米。

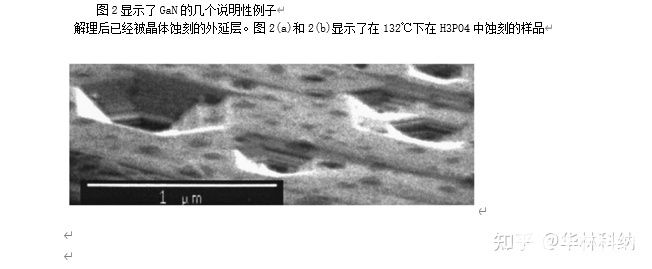

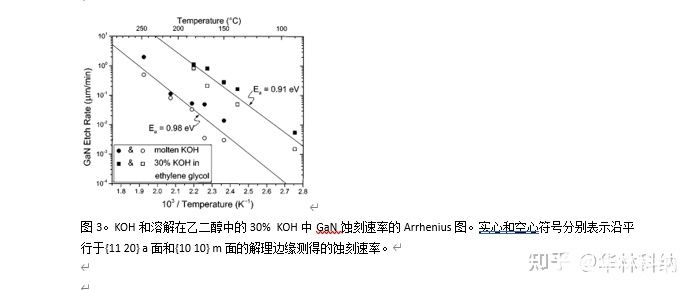

雖然已經發現KOH基溶液可以蝕刻AlN和InAlN,但是之前還沒有發現能夠蝕刻高質量GaN的酸或堿溶液。在本文中,我們使用乙二醇而不是水作為KOH和NaOH的溶劑,因此我們可以使用90到180°c的溫度。這些溫度超過了水的沸點,遠遠高于之前參考文獻中使用的溫度。通過這種方法,我們開發了一種將晶體表面蝕刻為III族氮化物的兩步法。我們的樣品是通過金屬有機化學氣相沉積(MOCVD)在c面藍寶石上生長的2 μm厚的n型GaN外延層,并且薄膜具有大約800弧秒的x射線衍射搖擺曲線全寬14融KOH和熱磷酸(H3PO4)已經預明顯顯示出在GaN的C平面中的缺陷位置蝕刻凹坑。15,16 Kozawa等人報告稱,凹坑的刻面對應于GaN的面。16我們觀察到,通過在160℃以上的H3PO4中、180℃以上的熔融KOH中、135℃以上的溶解在乙二醇中的KOH中進行蝕刻,形成了具有對應于各種GaN晶面的刻面的蝕坑。 和溶解在180℃的乙二醇中的NaOH中。所有的六邊形蝕刻坑共用一個共同的基底,即方向,但是與c平面相交

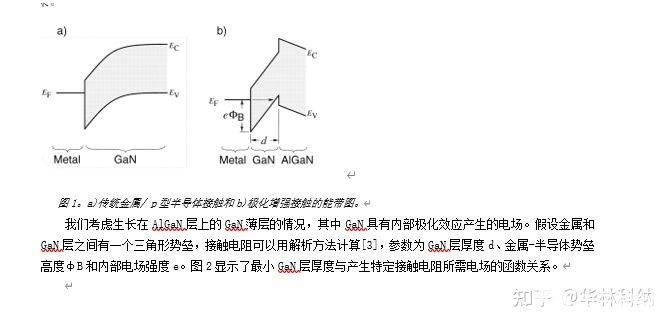

晶體蝕刻工藝中的兩個蝕刻步驟中的第一個用于建立蝕刻深度,并且它可以通過幾種常見的處理方法來執行。對于我們的第一步,我們使用了幾種不同的處理方法,包括在氯基等離子體中的反應離子蝕刻,在KOH溶液中的PEC蝕刻,以及劈開。第二步是通過浸入能夠晶體蝕刻GaN的化學物質中來完成的。該蝕刻步驟可以產生光滑的結晶表面,并且可以通過改變第一步驟的方向、化學試劑和溫度來選擇特定的蝕刻平面。表1總結了本研究中使用的所有化學物質的蝕刻速率和晶面。該表中列出的蝕刻平面是蝕刻過程中出現的平面。由于c面不受所有這些化學物質的影響,除了在出現蝕坑的缺陷位置,它也是一個蝕刻面,具有可忽略的小蝕刻速率。

研究中使用的所有化學物質都不能透過c平面,所以晶體蝕刻步驟不需要蝕刻掩模,c平面本身就充當掩模。然而,如果使用長蝕刻時間,蝕刻掩模可能是必要的,以防止在缺陷位置出現蝕刻坑。為此目的,我們華林科納已經成功地使用了在900℃退火30秒后的鈦掩模總之,提出了一種強有力的各向異性濕法化學蝕刻技術。已經證實蝕刻速率高達3 m/min。因為蝕刻本質上是結晶學的,所以我們用均方根粗糙度小于FESEM的5 nm分辨率。這是所報道的蝕刻GaN側壁的最小粗糙度,表明這種蝕刻對于高反射率激光器腔面是有用的。底切能力對于降低雙極晶體管等應用中的電容也很重要。

審核編輯:湯梓紅

-

晶體

+關注

關注

2文章

1372瀏覽量

35575 -

蝕刻

+關注

關注

9文章

420瀏覽量

15518 -

GaN

+關注

關注

19文章

1967瀏覽量

74360

發布評論請先 登錄

相關推薦

AlGaN/GaN的光電化學蝕刻工藝

GaN的晶體濕化學蝕刻工藝詳解

GaN的晶體濕化學蝕刻工藝詳解

評論