由于使用鋰(Li)金屬作為負(fù)極的潛力,固態(tài)電池(SSB)吸引了越來越多研究者的興趣。各種高性能固態(tài)電解質(zhì)(SSE),包括聚合物、硫化物和氧化物的發(fā)現(xiàn)加速了SSB的發(fā)展。在無機(jī)SSE中,硫化物因其高離子電導(dǎo)率和相對易于加工而被認(rèn)為是有前途的。盡管取得了這些進(jìn)展,但許多挑戰(zhàn)阻礙了鋰負(fù)極與硫化物SSE的使用。首先,鋰金屬絲(也稱為枝晶或突起)可以在充電過程中生長以機(jī)械穿透SSE顆粒,導(dǎo)致短路和電池故障。SSE內(nèi)的缺陷,例如孔隙、晶界和裂紋,會(huì)影響或加劇鋰絲的生長。其次,許多硫化物SSE在與鋰接觸時(shí)在熱力學(xué)上不穩(wěn)定,導(dǎo)致形成與純SSE不同的結(jié)構(gòu)、化學(xué)和傳輸特性的“界面”。

除了這些挑戰(zhàn)之外,施加到SSB的堆疊壓力在決定其性能方面起著至關(guān)重要的作用。高堆疊壓力可以導(dǎo)致鋰和SSE之間均勻的界面接觸,但同時(shí)也會(huì)導(dǎo)致機(jī)械變形并使鋰通過SSE顆粒內(nèi)的微孔,從而導(dǎo)致短路。如果堆疊壓力太低,界面接觸不充分,則會(huì)導(dǎo)致脫鋰過程中形成界面空隙。由于活性材料體積的變化,電池堆疊壓力也可能隨著循環(huán)而變化,這意味著電池內(nèi)的實(shí)際電池堆疊壓力可能與最初施加的壓力不同。此外,對SSE的加工參數(shù)和密度如何影響SSB與鋰循環(huán)過程中的動(dòng)態(tài)壓力缺乏了解。因此,有必要研究退化和失效機(jī)制及其與堆疊壓力實(shí)時(shí)演變的相關(guān)性。

【成果簡介】

鑒于此,美國佐治亞理工學(xué)院的Matthew T. McDowell教授等人通過將堆疊壓力的測量與電化學(xué)相關(guān)聯(lián),研究了基于兩種不同代表性SSE(Li10SnP2S12和Li6PS5Cl)的鋰對稱電池的界面動(dòng)力學(xué)。這些材料通過界面形成或鋰絲生長表現(xiàn)出不同的降解機(jī)制。研究發(fā)現(xiàn)堆疊壓力的演變高度依賴于與鋰接觸的SSE的化學(xué)穩(wěn)定性,并且界面的形成導(dǎo)致電池運(yùn)作過程中堆疊壓力的降低。鋰細(xì)絲的生長顯示出不同的堆疊壓力特征,這取決于SSE的加工參數(shù)和密度。這項(xiàng)工作提供了對這些材料界面演變的新理解,并證明了電化學(xué)機(jī)械測量對于促進(jìn)對SSB的理解的價(jià)值。相關(guān)研究成果以“Stack Pressure Measurements to Probe the Evolution of the Lithium-Solid-State Electrolyte Interface”為題發(fā)表在ACS Energy Letters上。

【核心內(nèi)容】

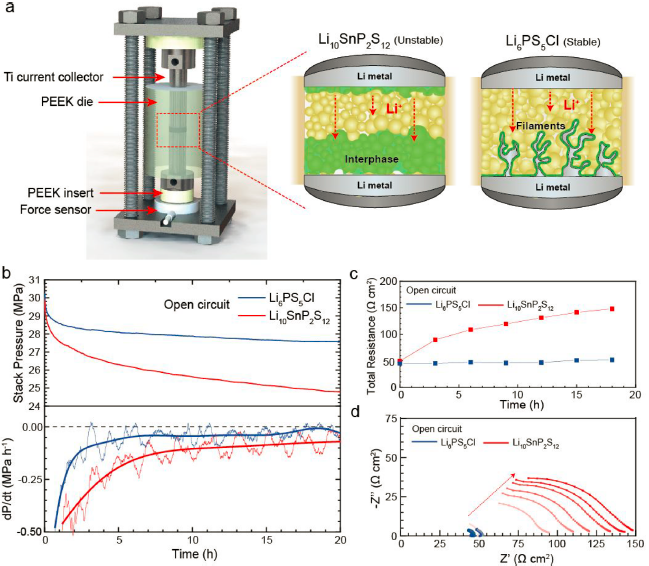

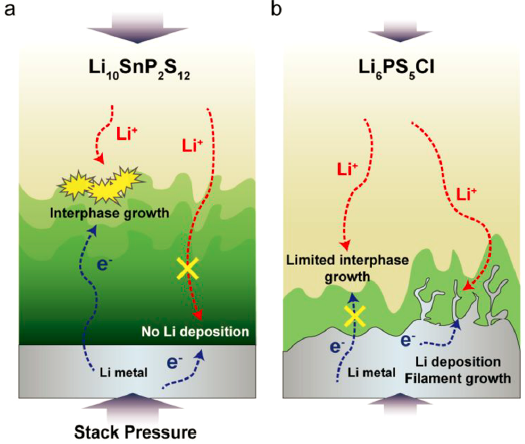

具有集成力傳感器的定制固態(tài)電池組件如圖1a所示。通過在不同壓力下壓縮SSE粉末以形成壓實(shí)的顆粒,然后將鋰箔附著在顆粒的兩側(cè),將具有鋰對稱電池組裝在聚醚醚酮(PEEK)模具內(nèi)。將電池堆放置在力傳感器上,并通過擰緊圖1a中電池組件頂部的四個(gè)螺母單軸壓至所需的初始電池堆疊壓力,然后在電化學(xué)循環(huán)過程中使用力傳感器測量電池堆疊壓力變化。研究中使用了兩種不同的SSE材料:Li10SnP2S12(LSPS)和Li6PS5Cl (LPSC)。其中,LSPS能夠形成一個(gè)厚的中間相,限制鋰絲的生長,而LPSC則形成一個(gè)薄且鈍化的中間相,允許鋰絲生長(圖1a)。

為了了解開路條件下堆疊壓力的演變,圖1b顯示了兩種包含LSPS和LPSC的不同對稱電池的堆疊壓力分布和堆疊壓力的時(shí)間導(dǎo)數(shù)。兩個(gè)電池的初始堆疊壓力均為30 MPa,LSPS電池的堆疊壓力在20小時(shí)實(shí)驗(yàn)中降至24.8 MPa(紅色),而LPSC電池僅降至27.6 MPa(藍(lán)色)。這些電池在開路時(shí)的堆壓降低是由于:(1)電池組件的松弛,(2)SSE隨著時(shí)間的變形,(3)鋰金屬的塑性變形和流動(dòng),以及(4)形成化學(xué)中間相。通過分析實(shí)驗(yàn)中每3小時(shí)收集得到的電化學(xué)阻抗譜(EIS)數(shù)據(jù),可以進(jìn)一步了解界面的形成(圖1c、d)。LSPS電池的總電阻在開路18小時(shí)后從47.9 Ω cm-2增加到147.6 Ω cm-2,而LPSC電池的總電阻相對恒定,表明LSPS中的中間相的形成導(dǎo)致了阻抗的增長。

圖1. (a)固態(tài)電池組件的示意圖(左)以及基于Li10SnP2S12(LSPS)和Li6PS5Cl(LPSC)的對稱電池(右)的不同降解機(jī)制的說明。(b)基于LSPS(紅色)和LPSC(藍(lán)色)的兩個(gè)不同對稱電池在加壓到30 MPa的初始堆疊壓力并保持在開路狀態(tài)下的堆疊壓力演變。(c)LSPS(紅色)和LPSC(藍(lán)色)電池保持開路狀態(tài)下的總電阻隨時(shí)間變化的圖。(d)在(b)中的開路保持期間,每個(gè)電池每隔3小時(shí)測量得到的電化學(xué)阻抗譜。(b-d)中使用的所有顆粒在制備過程中均以125 MPa壓實(shí)。

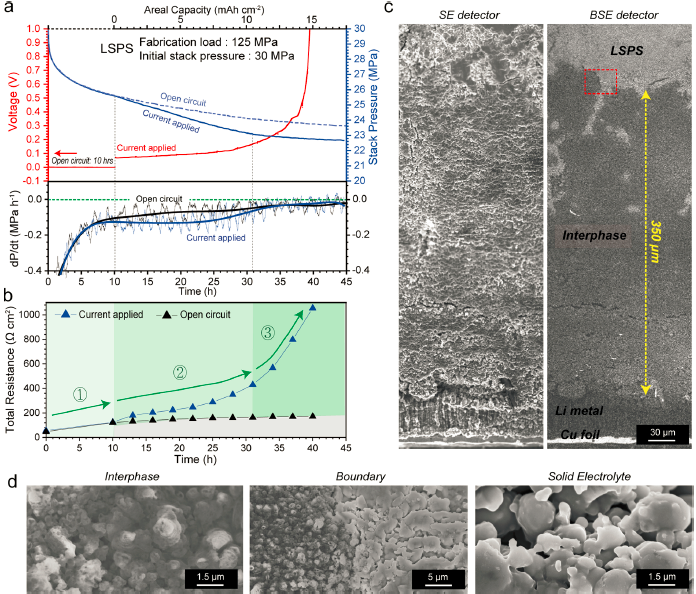

為了研究LSPS對稱電池中堆疊壓力演變與電化學(xué)之間的關(guān)系,使電池在開路狀態(tài)保持10小時(shí)后在0.5 mA cm-2的電流密度下進(jìn)行充放電。圖2a顯示了來自對稱式LSPS電池的電壓曲線以及測量的堆疊壓力曲線(實(shí)線)。圖2a還顯示了具有相同數(shù)量Li的LSPS電池保持在開路狀態(tài)下的堆疊壓力數(shù)據(jù)(虛線),以進(jìn)行比較。在最初的10小時(shí)開路保持期間,兩個(gè)電池都顯示出類似的堆疊壓力下降。然而,在施加電流后,與保持在開路狀態(tài)的電池相比,在接下來的約21小時(shí)內(nèi),電池堆疊壓力以更快的速度下降。大約31小時(shí)后,施加電流的電池的電壓迅速極化到1 V。隨著這種極化的發(fā)生,堆疊壓力曲線的斜率降低,并再次變得與保持開路的電池相似。圖2b顯示了通過EIS從每個(gè)電池中測量的總電阻。在開路保持10小時(shí)后,兩個(gè)電池的阻抗幾乎相同,但是當(dāng)電流施加到一個(gè)電池時(shí),總電阻開始發(fā)散。隨著所施加電流電池的電壓極化到1 V,總電阻顯著增加。

相關(guān)的電化學(xué)堆疊壓力演變可分為三個(gè)部分,如圖2b所示。當(dāng)兩個(gè)電池都處于開路(第1部分)時(shí),它們表現(xiàn)出相同的堆疊壓力降低和總電阻增加。在施加電流時(shí)(第2部分),由于電化學(xué)界面的形成,堆疊壓力下降得更快,導(dǎo)致阻抗增加。圖2c中充放電后的電池陰極界面的橫截面SEM圖像顯示界面厚度約為350 μm,比圖1b中保持在開路處的電池厚得多。圖2d中的SEM圖像突出了中間相與原始LSPS形貌的差異。在阻抗/堆疊壓力演變的第3部分(圖2b),電池極化大幅增加,堆疊壓力的降低趨于穩(wěn)定(圖2a)。這個(gè)過程可能主要是由于空隙形成引起的接觸損失和由于實(shí)驗(yàn)過程中大量鋰穿透導(dǎo)致的鋰金屬局部耗盡而引起的。

圖2. (a)兩個(gè)LSPS對稱電池的電壓曲線(紅色)和堆疊壓力曲線(藍(lán)色)。其中一個(gè)電池在開路保持10小時(shí)后在0.5 mA cm-2下充放電(實(shí)線),另一個(gè)電池在整個(gè)實(shí)驗(yàn)中保持開路(虛線)。(b)從EIS數(shù)據(jù)中提取的施加電流的電池(藍(lán)色)和保持開路的電池(黑色)的總電阻隨時(shí)間變化的圖。(c)使用二次電子(SE)檢測器(左)和背散射電子(BSE)檢測器(右),在施加電流的情況下,來自電池的陰極鋰電極和LSPS的橫截面SEM圖像。(d)電池中反應(yīng)的中間相(左)和未反應(yīng)的LSPS(右)之間邊界的放大SEM圖像。

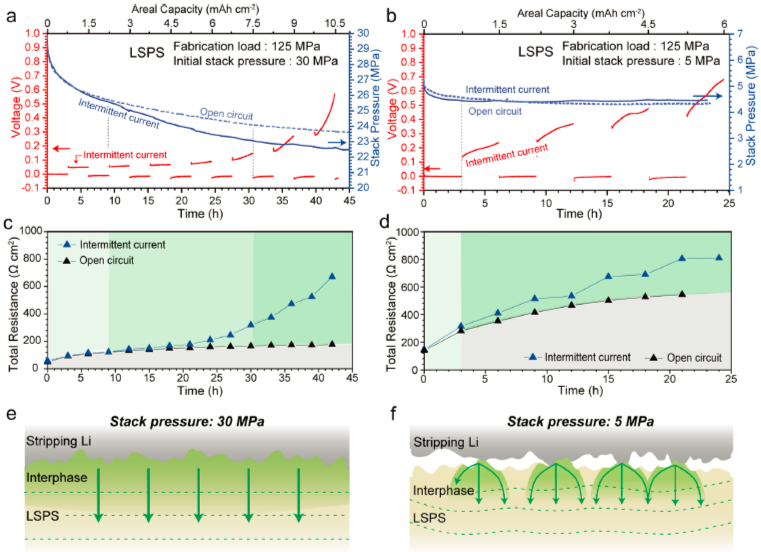

作者進(jìn)一步研究了不同初始堆壓強(qiáng)度對LSPS對稱電池中堆壓/電化學(xué)演變的影響(圖3)。在這些實(shí)驗(yàn)中,0.5 mA cm-2的電流密度被間歇施加3小時(shí),電流周期之間保持3小時(shí)開路。圖3a、c顯示了施加30 MPa堆疊壓力時(shí)兩個(gè)電池的電壓曲線、堆疊壓力演變和總電阻,其中一個(gè)間歇性地施加電流,另一個(gè)保持開路。圖3a、c中的結(jié)果顯示出與圖2類似的行為,其中由于電化學(xué)界面的形成,堆疊壓力顯著降低,最終導(dǎo)致影響極化的接觸面積的減少。與這種行為相反,具有較低初始堆疊壓力(5 MPa)的LSPS對稱電池在間歇電流應(yīng)用期間顯示出立即的極化,而堆疊壓力與保持開路的相同電池沒有顯著偏差(圖3b、d)。立即的極化可能是由于界面接觸不良,因?yàn)檩^低的堆疊壓力無法使Li變形以產(chǎn)生足夠的界面接觸。不良的界面接觸導(dǎo)致高度局部化的電流和在接觸點(diǎn)處形成界面,這將導(dǎo)致極化增加。在前3小時(shí)開路期間,電池的初始堆壓降約為0.6 MPa(圖3b),遠(yuǎn)小于施加30 MPa堆壓時(shí)(圖2a)。圖3e、f中示意性地說明了具有高和低堆疊壓力的不同界面演化場景。

圖3. (a)來自兩個(gè)LSPS對稱電池的電壓曲線(紅色)和堆疊壓力曲線(藍(lán)色),初始堆疊壓力為30 MPa。一個(gè)電池施加間歇電流(實(shí)線)3小時(shí),然后開路保持3小時(shí)。另一個(gè)電池保持開路(虛線)。(b)來自兩個(gè)LSPS對稱電池的電壓曲線(紅色)和堆疊壓力曲線(藍(lán)色),初始堆疊壓力為5 MPa。一個(gè)電池施加間歇電流(實(shí)線),另一個(gè)保持開路(虛線)。(c,d)對于具有30 MPa堆疊壓力(c)的兩個(gè)電池和具有5 MPa堆疊壓力(d)的兩個(gè)電池,從EIS中提取的總電阻的演變。(e,f)Li/LSPS界面示意圖,顯示了在(e)30 MPa的較高堆壓和(f)5 MPa的較低堆壓下的不同接觸條件。

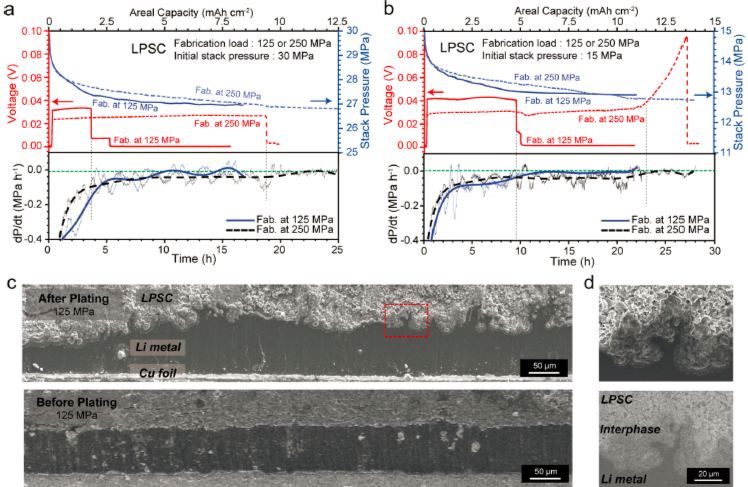

圖4a顯示了在30 MPa的初始堆疊壓力下,兩種帶有LPSC顆粒的不同電池的電壓和電池堆疊壓力曲線。在125 MPa(實(shí)線)下制造的顆粒在短路前僅支持鋰沉積3.67 小時(shí)(1.84 mAh cm-2)。相比之下,更高度壓縮的顆粒(250 MPa,虛線)在短路前支持鋰沉積18.8 小時(shí)(9.41 mAh cm-2),這種短路時(shí)間差異在多個(gè)電池中始終存在。因此,在相同的初始堆疊壓力下,制造載荷在影響LPSC電池壽命和短路行為方面起著重要作用。在較低壓力下制造的顆粒的堆疊壓力下降得更快,這可能是由于鋰細(xì)絲生長填充了密度較低的SSE中預(yù)先存在的孔隙,導(dǎo)致電池堆疊壓力下降得更快。

圖4b比較了LPSC制造載荷的類似實(shí)驗(yàn),但初始堆疊壓力較低,為15 MPa。與圖4a中所示的更高堆疊壓力下的電池相比,該圖中的兩個(gè)電池(LPSC在125或250 MPa下制造)在0.5 mA cm-2下的電沉積時(shí)間分別是125 MPa為9.6小時(shí),250 MPa為27 小時(shí)。這表明15 MPa的堆壓足以促進(jìn)界面處的良好接觸,同時(shí)避免在初始施加堆壓時(shí)Li機(jī)械擠壓到顆粒的孔隙中。圖4b還表明,在不同制造載荷下制造的顆粒可能表現(xiàn)出不同的失效機(jī)制。圖4c(頂部)顯示了來自圖4b中的電池(15 MPa初始堆疊壓力和125 MPa制造載荷)的電鍍鋰的橫截面SEM圖像,在底部的圖片表明測試之前具有原始的界面。電鍍后鋰電極變厚,并且在Li/LPSC界面處可能存在不均勻生長的證據(jù),如圖4d中的放大圖像所示。圖4d中的SEM圖像顯示了中間相形成的證據(jù),作為中間對比度區(qū)域,厚度為幾微米,比LSPS薄得多。這些區(qū)域圍繞著電鍍的鋰金屬,這意味著中間相的形成伴隨著鋰的沉積。

圖4.(a,b)初始堆疊壓力為(a)30 MPa和(b)15 MPa的四個(gè)LPSC電池的電壓曲線(紅色)和堆疊壓力演變(藍(lán)色),以及堆疊壓力曲線。(c)來自圖(b)中實(shí)驗(yàn)的陰極鋰電極的寬區(qū)域的橫截面SEM圖像,其中對在125 MPa下制備的顆粒施加15 MPa的堆疊壓力(頂部)。底部圖像顯示了電鍍前的原始鋰電極,該電極來自在125 MPa下制造的樣品。(d)為(c)中紅框的放大SEM圖像,包括SE(頂部)和BSE(底部)圖像。

作者通過電化學(xué)機(jī)械研究揭示了這兩種固態(tài)電解質(zhì)材料的不同界面行為如何與堆疊壓力演變相關(guān),并且發(fā)現(xiàn)界面形成和鋰電鍍之間的平衡是其中的關(guān)鍵。由于界面組分的電子傳導(dǎo)性,LSPS能夠連續(xù)形成界面。基于LSPS的對稱電池主要問題是電極界面而不是鋰電鍍(圖5a)。另一方面,LPSC容易形成更薄的中間相,由于其電絕緣特性而自鈍化,并且可能同時(shí)發(fā)生不均勻的鋰電鍍(圖5b)。LSPS中界面相的持續(xù)形成導(dǎo)致電池的相對較大的體積減小,這轉(zhuǎn)化為電池內(nèi)壓力的加速降低,這也受到鋰變形和其他過程的影響。相比之下,基于LPSC的電池中的堆疊壓力主要受鋰絲生長的性質(zhì)和鋰生長的開放微孔的可用性的影響。兩種不同材料中的這些不同影響導(dǎo)致不同程度的堆疊壓力降低,因此堆疊壓力的動(dòng)態(tài)跟蹤是一種強(qiáng)大的診斷工具,可以深入了解這些現(xiàn)象。未來對不同SSE材料、電極材料/結(jié)構(gòu)和全電池的組合堆壓力/電化學(xué)演化的研究是建立對SSB行為(包括界面不穩(wěn)定性)的更好理解的有希望的途徑。此外,這種原位堆疊壓力測量可用作診斷工具,可以用于早期檢測運(yùn)作中的電池單元內(nèi)的退化或故障。

圖5. 示意圖顯示了從實(shí)驗(yàn)中確定的(a)LSPS和(b)LPSC的整體行為機(jī)理。垂直箭頭表示電池運(yùn)行期間電池堆疊壓力降低的相對幅度。

【總結(jié)】

研究結(jié)果表明,在保持開路和施加電流期間,堆壓降低的程度可能受到多種因素的影響,包括鋰變形、SSE孔隙率、中間相形成和時(shí)間相關(guān)的其他電池成分的變形。作者的研究證明在對稱電池中使用兩種不同的SSE材料時(shí)施加的電流對電池堆疊壓力的影響,這提供了對連接電化學(xué)和電池堆疊壓力的可能機(jī)制的深入了解。為了進(jìn)一步理解和清楚地區(qū)分這些機(jī)械現(xiàn)象,在未來的工作中,可通過額外的表征實(shí)驗(yàn)(例如X射線斷層掃描)將測量的堆疊壓力演變與電池內(nèi)部組件的演變直接聯(lián)系起來。

審核編輯 :李倩

-

電化學(xué)

+關(guān)注

關(guān)注

1文章

331瀏覽量

20923 -

電池組件

+關(guān)注

關(guān)注

1文章

34瀏覽量

8365 -

固態(tài)電解質(zhì)

+關(guān)注

關(guān)注

0文章

86瀏覽量

5595

原文標(biāo)題:壓力變化研究鋰-固態(tài)電解質(zhì)界面的演變

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯(lián)盟會(huì)長】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

NVIDIA攜手Ansys和DCAI推進(jìn)流體動(dòng)力學(xué)量子算法發(fā)展

Adams多體動(dòng)力學(xué)仿真解決方案全面解析

輪轂電機(jī)驅(qū)動(dòng)電動(dòng)汽車垂向動(dòng)力學(xué)控制研究綜述

航空發(fā)動(dòng)機(jī)整機(jī)動(dòng)力學(xué)有限元模型建立方法

全固態(tài)鋰金屬電池的最新研究

鋰電池充電器和鉛酸電池充電器怎么區(qū)分?有和不同?

王東海最新Nature Materials:全固態(tài)鋰硫電池新突破

【Simcenter STAR-CCM+】通過快速準(zhǔn)確的CFD仿真加速空氣動(dòng)力學(xué)創(chuàng)新

使用Phase Lab鎳基動(dòng)力學(xué)數(shù)據(jù)庫計(jì)算多組分合金的成分分布曲線

全固態(tài)鋰金屬電池的鋰陽極夾層設(shè)計(jì)

“本源悟空”超導(dǎo)量子計(jì)算機(jī)助力大規(guī)模流體動(dòng)力學(xué)量子計(jì)算

PT500齒輪傳動(dòng)動(dòng)力學(xué)綜合測試實(shí)驗(yàn)臺(tái)

關(guān)于動(dòng)力學(xué)方程能否用matlab進(jìn)行傅里葉變換的問題。

圓滿收官|(zhì) Aigtek參展第二屆波動(dòng)力學(xué)前沿與應(yīng)用學(xué)術(shù)會(huì)議載譽(yù)歸來!

基于兩種不同代表性SSE的鋰對稱電池的界面動(dòng)力學(xué)

基于兩種不同代表性SSE的鋰對稱電池的界面動(dòng)力學(xué)

評論