來源:半導體芯科技編譯

全球的器件制造商正在加強碳化硅(SiC)的制造,增長將在2024年開始真正起飛。

自特斯拉和意法半導體在Model 3中使用碳化硅以來,已經過去了近五年時間。現在,沒有人懷疑電動汽車的市場拉動力,但消費者仍然在吵著要更好的續航能力和更快的充電。SiC器件是滿足這些關注的關鍵,這就是為什么IDM和代工廠正在為一個高增長的時代創造條件。新的生產設施正在建設中,設備也在訂購中。

圖1:功率SiC器件市場以34%的復合年增長率(2021-2027年)增長,主要受汽車、工業、能源和其他交通運輸市場的推動。來源:Yole

但將一項新技術提升到大批量產需要時間。 在幕后,制造設備供應商不得不與他們的客戶密切合作,以調整現有設備或設計全新的解決方案,以實現高產量、高產能的SiC制造。

SiC是一種非常昂貴的材料,它是一種極其堅硬的材料。 但SiC晶圓也非常脆,所以需要特別小心地處理它們。 因為它們是透明的,前幾代用于處理系統的傳感器無法看到它們。 硅片易于彎曲,所以習慣于硅片平整度的行業不得不去適應碳化硅。 而且,這種材料有一些特殊的特性,使某些工藝,如摻雜,變得非常困難。

然而,在如此有前景的市場機會下,許多領先的SiC IDM已經宣布擴大其生產設施。Wolfspeed在紐約州北部建立了新的200毫米工廠。博世在德國增加了近40,000平方英尺的新SiC專用潔凈室。Rohm在日本開設了一個新工廠,目標是在未來五年內將SiC制造量增加5倍。英飛凌剛剛開始在馬來西亞建造一座新的SiC工廠。日本媒體報道,東芝計劃到2024年將SiC產量提高三倍,到2026年提高10倍。這樣的名單還在繼續。

這是一個需要用設備部署的大量潔凈室空間。一些用于硅生產線的設備也可用于碳化硅生產線。但大批量的生產需要一些專門的工具。

IDM和代工廠需要什么?

隨著特斯拉的發展,意法半導體很快就實現了高銷量。意法半導體汽車產品集團功率晶體管子集團的項目管理辦公室主任Giuseppe Arena說:"專用于SiC的設備的一個主要挑戰是與晶圓處理有關,此外還有多種工藝要求。由于寬帶隙材料固有的化學-物理特性,我們在制造流程中使用了一些新的設備和工藝。與通常用于硅基功率器件的工藝相比,高溫外延和離子注入工藝和熱處理尤其如此。"SiC外延對控制過程中的晶體缺陷和保持產量尤為關鍵。"它需要有設計合理的外延反應器," Arena解釋說。"從SiC蝕刻的角度來看,它需要有適當設計的等離子蝕刻機。晶圓減薄過程也需要特殊的工具來管理這種材料的硬度特性。我們還修改了清潔步驟以及蝕刻和沉積工藝,以適應這種材料的特殊性。最后,設備供應商已經調整了一些關鍵設備的處理系統,以適應SiC晶圓特有的透明度。"

由于SiC的工藝和設計是如此緊密相連,它在很大程度上仍然是一個以IDM為主的業務。但代工廠X-Fab很早就看到了機會。"X-Fab公司SiC和GaN產品營銷經理Agnes Jahnke說:"現在是從事碳化硅業務的一個令人興奮的時刻。"作為第一家純粹的碳化硅代工企業--我們大約在10年前開始參與,我們的碳化硅產能一直在不斷增長。X-Fab長期以來與我們的設備供應商緊密合作,我們在早期就增加了專門的SiC制造設備,如注入和SiC外延,這是一個非常好的決定,因為目前設備的交貨時間正在急劇上升。但是,這不僅僅是產能問題。它也是關于質量的。我們的工程師正在不斷改進SiC加工,并支持我們的客戶提高產量和吞吐量,這兩者也是管理SiC芯片供應的非常重要的因素。因此,X-Fab成功地建立了一個堅實的SiC客戶群,為世界提供SiC晶體管和二極管,以支持綠色能源轉型。"

也有專門用于SiC的新代工廠。蘇格蘭的Clas-SiC公司成立了五年,但它采取了不同的方法,用設備部署在晶圓車間。其總經理Rae Hyndman說。"我們有一個新的、全面運作的、端到端加工的、生產量大的、150毫米的、開放的晶圓廠,只致力于SiC加工。工程團隊中的大多數人都是經驗豐富的工程師,在大批量汽車硅料方面有大約20至35年的經驗。我們的新晶圓廠是在三年前設計和建造的,我們購買的大部分設備是完全翻新的150毫米設備,或者是新的。她指出,大約10%到15%是專門的SiC設備。

設備的可用性仍然是各地的一個問題。晶圓廠和測試設備的交貨時間是最大的挑戰,這對所有的半導體設備都是如此,Hyndman說。"這是由于全世界對半導體的需求普遍激增,包括傳統的硅和化合物半導體。化合物半導體也在推動翻新的150毫米設備的需求。"

供應商加緊努力

設備制造商正在對這個市場進行大量的投資。"Lam在SiC制造的許多方面都部署了工藝工具,包括SiC溝槽蝕刻、電介質沉積和蝕刻、厚金屬加工和器件鈍化,"Lam Research的客戶支持業務部負責特殊技術的副總裁David Haynes說。"今天,我們專注于確保我們為解決200毫米的關鍵應用做好準備,因為該技術在未來幾年將從150毫米過渡到200毫米。" 該公司用于功率半導體的最新沉積工具如圖2所示。

SiC電力電子器件依賴于平面或溝槽式MOSFET結構,以及二極管。"在這些應用中,關鍵的工藝步驟是在SiC晶圓本身上制造的,"Haynes說。"SiC外延,高溫/高能離子植入,以及高溫退火是關鍵步驟。用于制造MOSFET的SiC溝槽蝕刻也很關鍵,沉積高質量的離子植入掩模和退火帽也很關鍵,可以防止退火時碳從基片上流失。在BEOL中,厚金屬加工和高性能鈍化的沉積是關鍵。"

一般來說,對于蝕刻、沉積和清潔工藝,既定的Si工藝工具可用于SiC器件的制造。“但它們通常需要進行調整,以處理SiC和Si襯底,”他說。“所有平臺的共同挑戰是晶圓處理。事實上,SiC襯底在紅外波長是半透明的,這意味著用于Si工藝工具的傳統晶圓檢測系統并不總是能夠檢測到它們。因此,我們必須為我們的運輸和工藝模塊開發特定的SiC升級包,以確保可靠的晶圓處理。類似地,在工藝過程中需要靜電夾緊SiC晶圓的地方,Lam開發了優化的夾緊算法來促進這一工作。最后,SiC的表現與Si非常不同,特別是從蝕刻的角度來看。它是一種強結合材料,具有許多離子和晶體學誘導的腐蝕缺陷機制,而硅中不存在這種機制。為了克服這一問題,需要針對特定應用的工藝開發來解決關鍵步驟,例如SiC MOSFET制造中的關鍵溝槽蝕刻工藝。”

圖2:200毫米Vector平臺為先進的功率半導體制造提供PECVD能力。資料來源。Lam Research

應用材料公司推出了兩個專門用于碳化硅的新工具。應材公司半導體產品部技術副總裁Mike Chudzik說:"碳化硅芯片比硅基大功率芯片的開關效率更高,耗散的功率更小。"從工程角度來看,碳化硅芯片的功率耗散受漏極電流(Id)的平方和'通電'電阻(Ron)的制約。為了提高效率,我們通過增加電子遷移率來降低'導通'電阻。"

“目標是一個完美的晶體。”Chudzik說:"電子遷移率可以隨著柵極方向和電池間距的縮小而得到改善,并與摻雜濃度成反比。"在制造過程中產生的碳化硅晶體中的缺陷會降低遷移率,從而增加電阻,降低性能,并浪費功率。其中兩項關鍵的工藝技術是碳化硅晶圓CMP,它減少了表面缺陷,以及離子植入,它通過減少碳化硅中的體積缺陷來優化電子遷移率。"

他解釋說,功率芯片的形成始于裸露的碳化硅晶圓,需要將其打磨光滑,因為它是后續外延層生長的基礎。"他說:"碳化硅是一種非常堅硬的材料--比硅、二氧化硅和銅等通常用CMP技術進行平面化的材料要硬得多。"同時,碳化硅芯片需要在整個器件中具有均勻的結晶晶格。"

為了生產具有最高質量表面的均勻晶圓,應材公司開發了Mirra Durum CMP系統,該系統將拋光、測量材料去除量、清洗和干燥整合在一個系統中(見圖3)。該公司聲稱,與機械研磨的SiC晶圓相比,成品晶圓的表面粗糙度降低了50倍,與批量CMP加工系統相比,粗糙度降低了3倍。

圖3:200毫米Mirra Durum CMP系統旨在通過在一個系統中集成拋光、材料去除測量、清潔和干燥,生產具有最高質量表面的均勻SiC晶片。資料來源。應用材料公司

第二個介紹涉及高溫下的摻雜。在制造過程中,摻雜物被植入材料中,以幫助實現和引導高功率生產電路中的電流流動。由于SiC的密度和硬度,在不破壞晶格的情況下注入、準確放置和激活摻雜物是一個巨大的挑戰,這將降低性能和功率效率。應用公司使用熱離子注入系統解決了這一挑戰,該系統適用于150毫米和200毫米的SiC晶圓,據說與室溫下的注入相比,電阻率降低了40倍。

在摻雜之后,確保晶體結構的完整性和激活摻雜物的下一個關鍵階段是退火,這在SiC中是一個比硅熱得多的過程。為了處理這個問題,centrotherm退火爐可以在高達2000℃的溫度下對摻雜物進行電活化。這是該公司為碳化硅生產定制的幾種產品之一(見圖4)。

圖4:centrotherm為SiC制造提供一系列設備,提供150/200毫米的橋接能力。來源:centrotherm

而幾年前,佳能對它在1995年首次發布的步進器進行了大修,使其與SiC制造兼容。佳能說,這些更新使它與支持翹曲或透明晶圓工藝(如SiC)的晶圓傳輸功能兼容,并有對齊X和Y對齊標記測量的對齊系統選項,以提高步進器的生產率。

我們達到了嗎?

盡管在媒體報道說,200mmSiC晶圓大量使用,但實際上它們大多數仍在IDM的建設階段,并同時在150毫米晶圓上運作。ACM Research,一家年輕的硅晶圓前道清洗設備廠商,其碳化硅業務主要在亞洲市場,同時在歐洲的市場正在巨幅增長。公司業務發展總監Sally Ann Henry對centrotherm公司設備非常有興趣,她認為這些工具可以在150mm晶圓成熟后,轉移到200mm晶圓上使用,預計這將在2024年基本完成。

為了做好準備,ACM Research為其所有支持SiC的工具配備了最先進的傳感器,因此可以識別和仔細處理這些晶圓。處理系統已被調整,以應對SiC晶圓的弓形和透明度。

結論

盡管SiC功率器件市場在過去五年中一直在穩步增長,但預測表明,從2024年開始將出現大幅上升。先進的設備供應商已經應對了SiC制造的基本挑戰,但由于交貨時間非常長,工廠經理現在正在下訂單購買額外的設備。也就是說,在工藝細節方面仍有很大的改進空間,這也是IDM和代工廠繼續與供應商一起努力的方向。

審核編輯 黃昊宇

-

半導體

+關注

關注

335文章

28938瀏覽量

238428 -

SiC

+關注

關注

31文章

3227瀏覽量

65327

發布評論請先 登錄

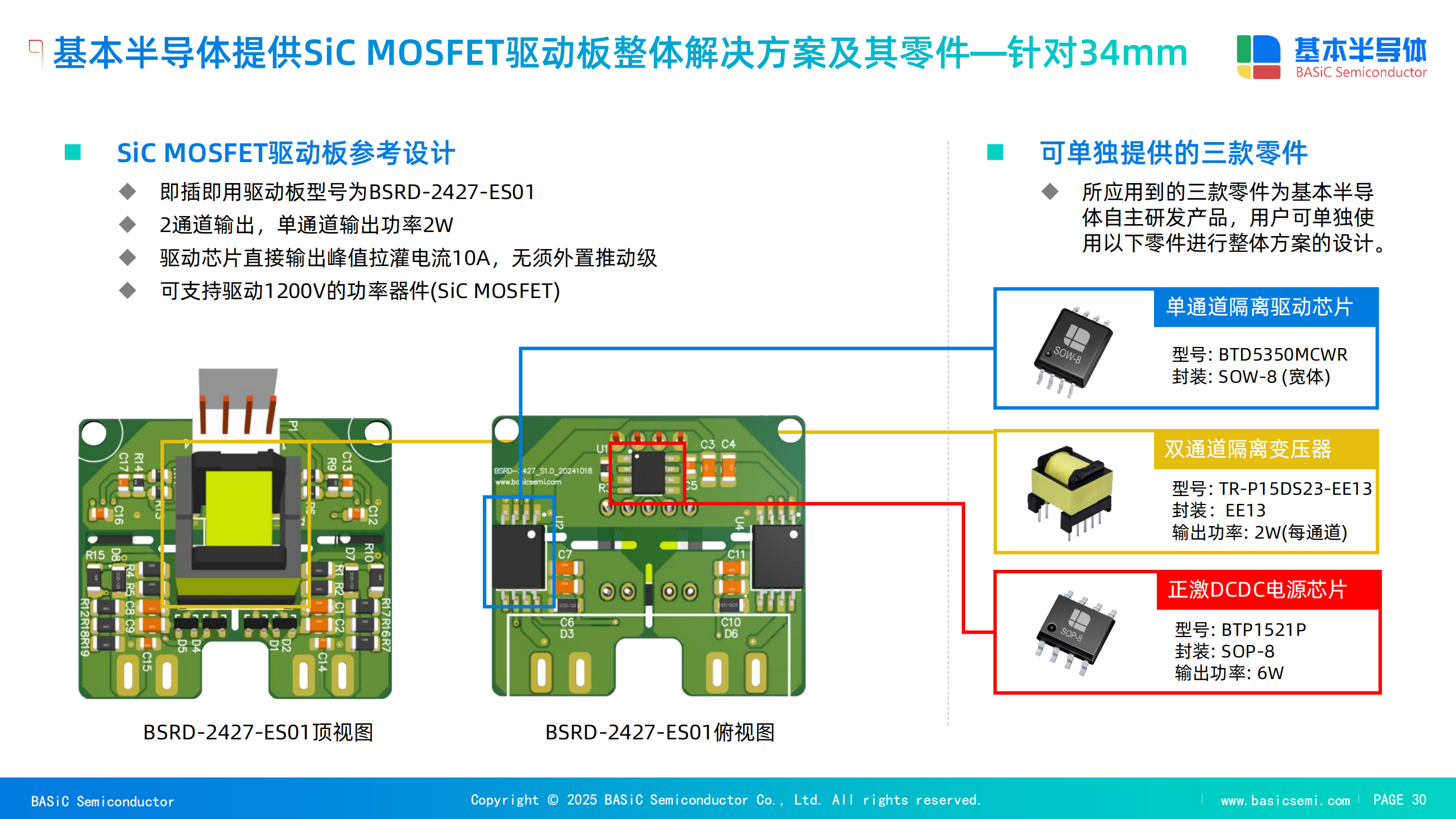

電力電子新未來:珠聯璧合,基本半導體SiC模塊及SiC驅動雙龍出擊

SiC MOSFET 開關模塊RC緩沖吸收電路的參數優化設計

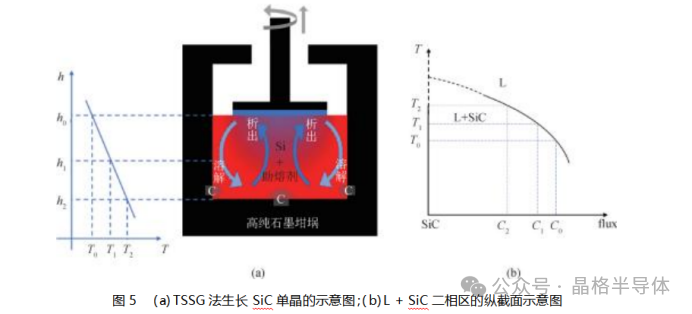

TSSG法生長SiC單晶的原理

SiC二極管和SiC MOSFET的優勢

麥科信光隔離探頭在碳化硅(SiC)MOSFET動態測試中的應用

國產SiC MOSFET,正在崛起

基于SiC碳化硅的雙向儲能變流器PCS設計

應用筆記 | SiC模塊并聯驅動振蕩的抑制方法

8英寸襯底+全SiC模塊,羅姆助力SiC普及浪潮

SiC MOSFET和SiC SBD的區別

系統寄生參數對SiC器件開關的影響分析

SiC器件在電源中的應用

三菱電機SiC器件的發展歷程

SiC發展神速

SiC發展神速

評論