研討自來水廠不同類型PLC系統之間數據通訊的解決方案,闡述了系統構成和功能,并對過程控制的實現進行了詳細說明。

1 引言

隨著社會發展和技術進步,新設備和新工藝越來越多的在自來水廠技術改造中得到體現。作為水廠自動化核心的PLC系統,也面臨著不同時期不同品牌不同類型的PLC共用的問題。由于不同的PLC系統硬件接口不一樣,支持不同的通訊協議,雖然許多PLC都支持Modbus,可以考慮用RS485等形式連接,但是在一些水廠具體的應用場景PLC系統之間的通訊可能存在著不同的問題。

去年,某沿海城市地表水廠完成了液體次氯酸鈉投加系統(以下簡稱加氯系統)項目建設,取代原有的液氯真空投加系統,后期調試中,我們發現由于硬件及通訊協議不同,加氯系統自控部分采用的PLC是西門子SIMATIC S7-200 SMART,與水廠原有的羅克韋爾ControlLogix系統不能進行直接的數據通訊和相應控制系統的集成,給上位監控和遠程操作帶來不便。

2 異構系統分析

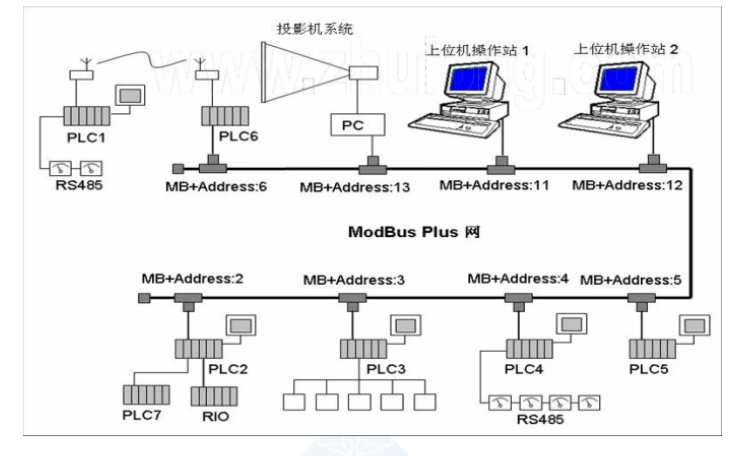

2.1 原有控制網絡

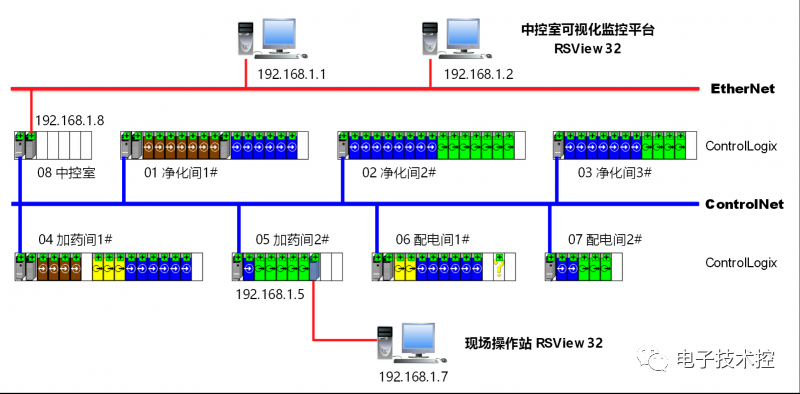

該水廠原有生產自動控制系統全面采用羅克韋爾自動化產品,核心PLC系統采用基于Allen-Bradley技術的ControlLogix集成架構,機架式、模塊化安裝,分布在中控室、凈化間、加藥間和配電間等各個站點的機架,通過雙通道的同軸電纜連成環狀的主體控制網絡ControlNet,機架上的處理器Logix5550可以控制本地輸入輸出和遠程輸入輸出,網絡組態軟件RSLinx被用作控制(ControlNet)和數據通信層(EtherNet)的接口 [1]。安裝可視化平臺RSView32的上位機通過以太網模塊EtherNet/IP接入ControlNet,其中工程師站——中控室通過RSView32WORKS軟件完成用戶監控項目的開發,使用RSLogix5000編程軟件完成ControlLogix的控制程序的開發以及程序在線監控和修改;分布在廠區幾百米范圍內的凈化間、加藥間和配電間等操作員站運行RSView32Runtime實現設備運行狀態監控 [2]。水廠原控制系統網絡結構如圖1所示。

圖1 水廠原控制系統網絡圖

2.2 加氯系統構成

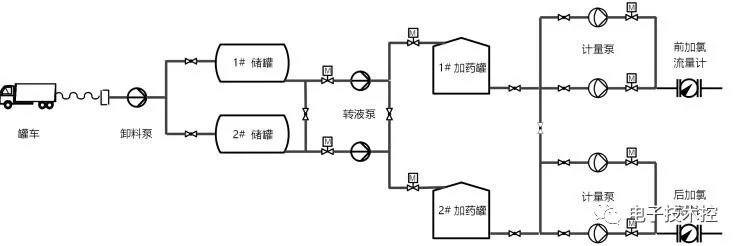

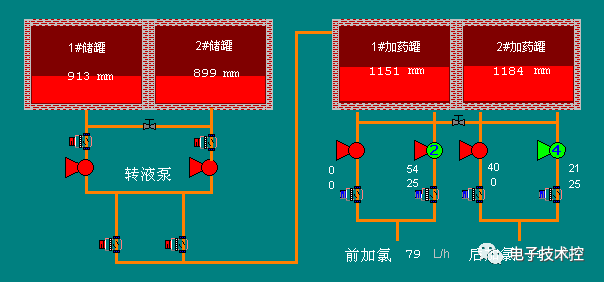

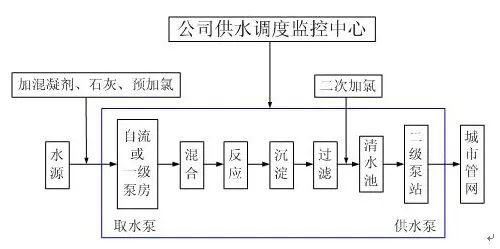

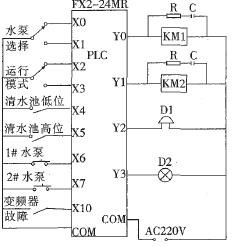

加氯系統,包括混合前加氯(前加氯)和濾后加氯(后加氯)部分,主要由儲罐、加藥罐、轉液泵、計量泵、電動閥組、液位計、電磁流量計、現場控制柜等組成,均為一用一備設計,如圖2所示。

圖2 次氯酸鈉投加系統工藝流程簡圖

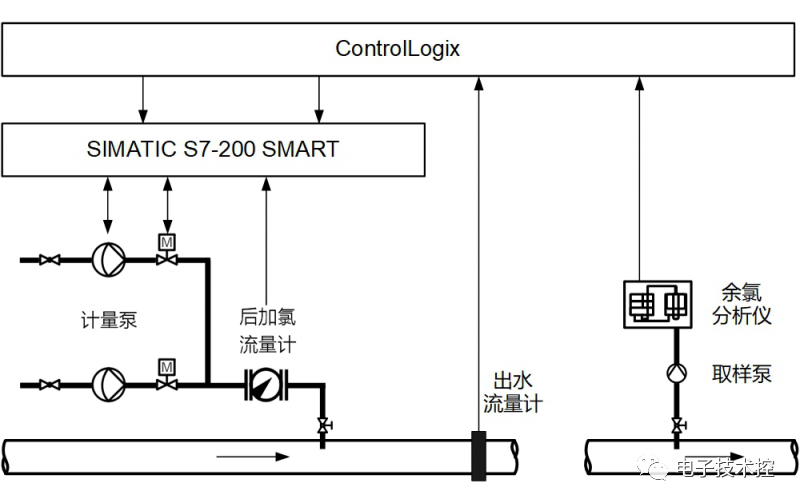

加氯系統控制部分采用西門子SIMATIC S7-200 SMART PLC,現場控制柜標配獨立的觸摸屏,主要的監測參數有:儲罐液位、加藥罐液位、轉液泵和電動閥門狀態、計量泵頻率和沖程、溶液投加流量等,有現場手動、遠程和自動投加等多種控制模式。自動投加模式下,前加氯采用流量比例控制,要使用在線原水流量數據;后加氯采用復合環路控制 [3],從圖3的控制原理圖可以看出,要使用在線的出水流量和余氯數據,其中原水、出水流量信號和余氯信號均從水廠原有控制系統ControlLogix中凈化間站點讀取,不再重復安裝儀表,這也是促使我們研究兩個PLC系統進行通訊協同的主要原因。

圖3 自動后加氯復合環路控制原理圖

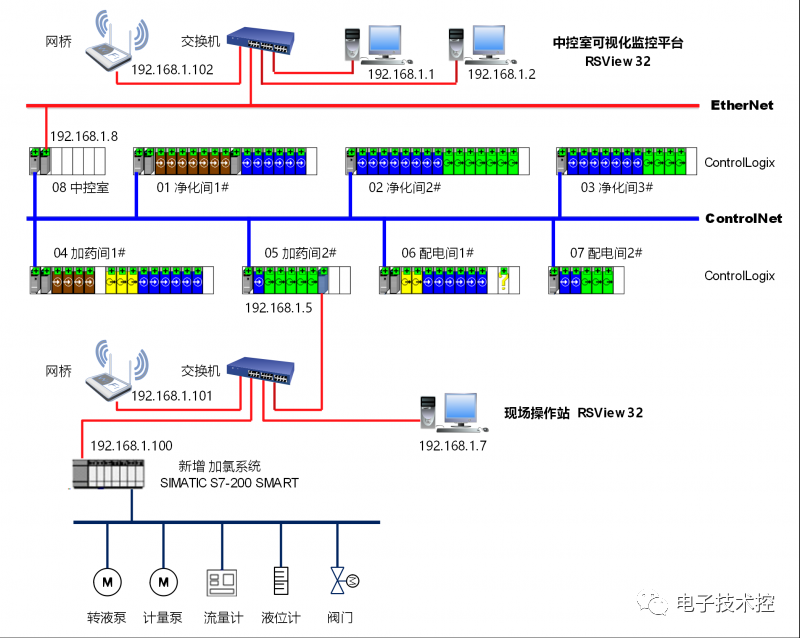

3 OPC異構系統集成

由于加氯系統PLC采用的SIMATIC S7-200 SMART標配以太網接口,集成了強大的以太網通信功能,而ControlLogix也有以太網模塊EtherNet/IP與上位機連接,加氯系統距離ControlLogix加藥間站點不超過100米,所以我們考慮使用較少的硬件投入,通過以太網與原系統的上位機進行通信,從而將加氯系統作為一個子站整合到水廠原自控系統中。經反復研究后決定采用OPC工業標準來實現不同廠家的設備和子系統的集成,各子系統統一協調相應控制指令,實現分散子系統間的數據共享,最終架構統一的實時監控系統。具體來說,就是通過KEPServerEX平臺的OPC服務實現不同類型PLC系統間的數據讀取和交換,既能在原有RSView32平臺上監控加氯系統運行情況,又能將原ControlLogix系統的流量和余氯等數據傳遞給加氯系統的SIMATIC S7-200 SMART,實現自動投加模式下的加氯控制。包含加氯系統的水廠控制網絡示意圖參見圖4所示。

圖4 包含加氯系統的水廠控制網絡圖

這里需要說明的是,除了在加藥間操作站對加氯系統進行遠程監控外,我們還考慮了中控室的全廠監控需要,由于中控室距離加氯系統較遠(超過100米),重新敷設通訊線纜難度大造價高,因此我們選用了一對無線路由器搭建網橋的數據傳輸方案。

4 OPC異構系統實現

完成簡單的硬件連接后,主要工作是在加藥操作站上進行軟件設置和調試。

4.1 加氯系統變量分析

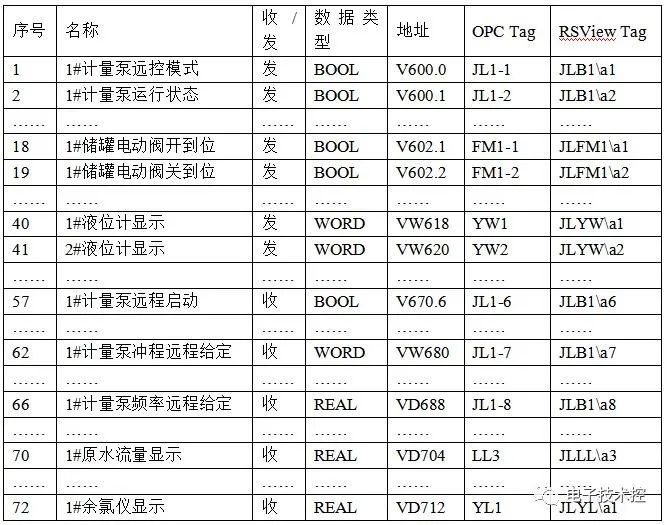

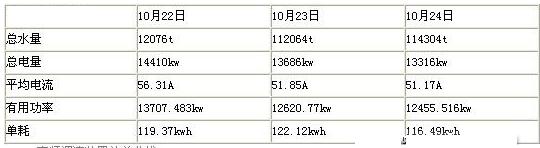

加氯系統需要讀取的變量有:藥罐液位、投加流量、設備的控制狀態和開關狀態、泵的頻率和沖程反饋等,寫入的變量主要有:設備的開關指令、頻率和沖程的給定,以及自動投加模式下需要從ControlLogix調用的流量和余氯。表1列舉了加氯系統中典型的通訊地址和標記。

表1 加氯系統通訊地址和標記列表(部分)

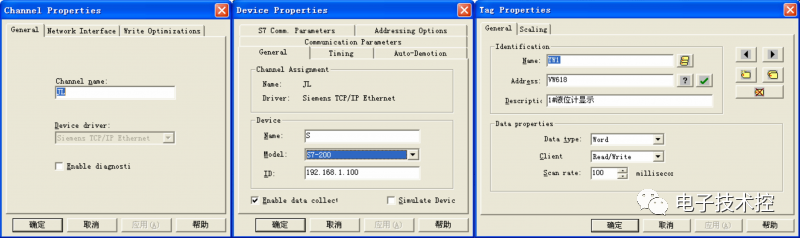

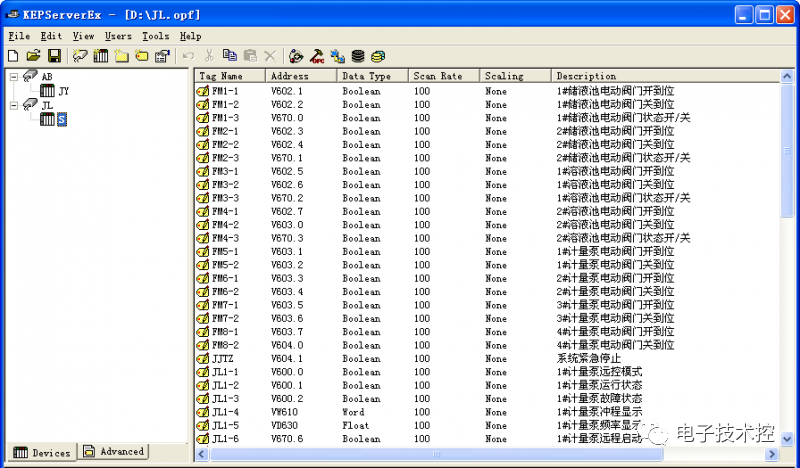

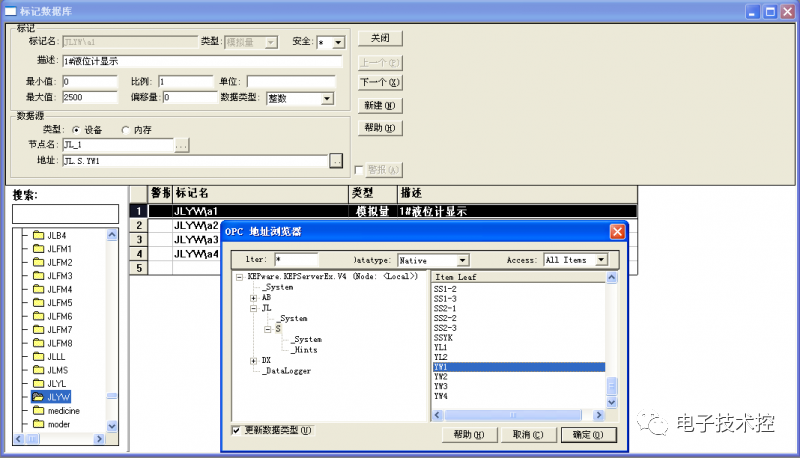

4.2 OPC服務

在加藥操作站搭建KEPServerEX平臺,通過以太網依次建立Channel和Device,成功連接加氯系統的西門子SIMATIC S7-200 SMART,讀取各地址數據建立Tag,參見圖5所示。同樣方法,可以將羅克韋爾ControlLogix系統的相應流量和余氯數據添加進來,從而完成基本的OPC服務配置,參見圖6所示。

圖5 在KEPServerEX上建立Tag

圖6 在KEPServerEX上配置OPC服務

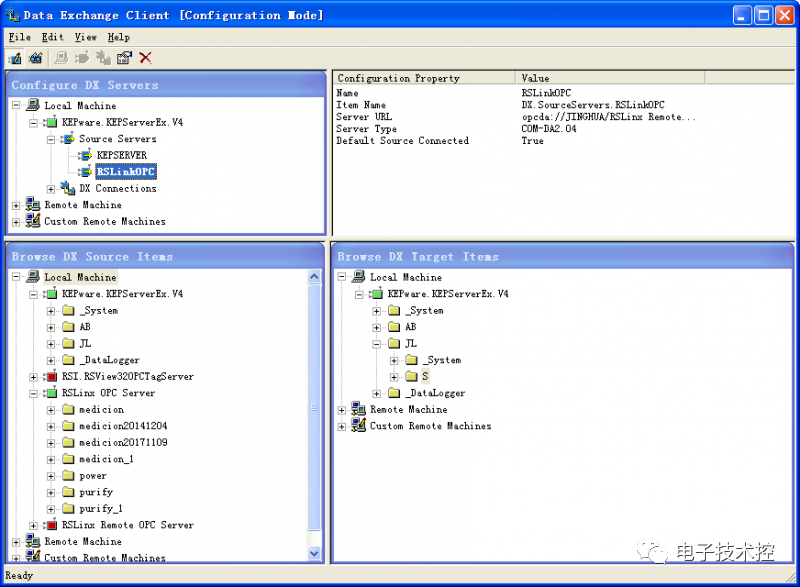

由于加氯系統SIMATIC S7-200 SMART自動運行時需要使用原有的ControlLogix系統的流量和余氯等數據,所以,在KEPServerEX中要使用Data Exchange Client工具,從而便捷的將相應地址的數據傳入西門子PLC,參見圖七所示。

圖7 KEPServerEX的Data Exchange Client

4.3 上位監控系統程序編寫和優化

將底層控制程序直觀地反映在計算機上,方便值班人員對設備運行情況進行實時監控,并在異常狀態產生報警,是上位機程序編寫的目的。

首先在原有上位監控程序RSView32中添加KEPServerEX平臺的OPC節點,在標記數據庫中分別添加設備的相應標記,參見圖8所示。

圖8 RSView32中添加數據標記

然后,繪制圖形關聯相應標記,形成動態畫面,參見圖9所示。根據監控需要還可以添加數據記錄、趨勢曲線等,便于數據分析,這樣就完成了在加藥操作站對加氯系統的遠程監控,同樣方法對中控室的全廠監控畫面進行優化。

圖9 上位監控畫面截圖

5 結束語

通過KEPServerEX平臺的OPC服務實現了不同類型異構PLC系統間的數據讀取和交換,解決了不同PLC系統間的協同通訊問題,為架構統一的實時監控系統提供了解決方案。經過一年多的運行檢驗,整個系統穩定可靠、操作方便、易于維護。限于實驗環境和專業水平,我們暫時沒有對自控系統進行更深層次的整合和優化。

審核編輯:湯梓紅

-

控制系統

+關注

關注

41文章

6797瀏覽量

112288 -

plc

+關注

關注

5037文章

13999瀏覽量

475517 -

西門子

+關注

關注

98文章

3183瀏覽量

118456 -

數據通訊

+關注

關注

0文章

47瀏覽量

13228

原文標題:水廠異構PLC通訊OPC解決方案

文章出處:【微信號:電子技術控,微信公眾號:電子技術控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

中小型PLC在大型自來水廠的應用

變頻調速在福建恒源自來水廠的設計應用

PLC在自來水廠的應用說明

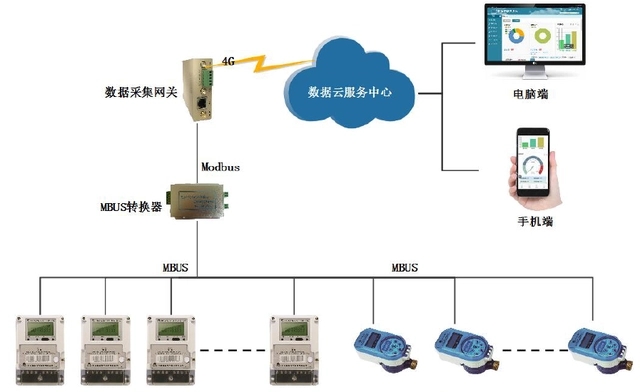

多站點自來水廠流量監控物聯網系統

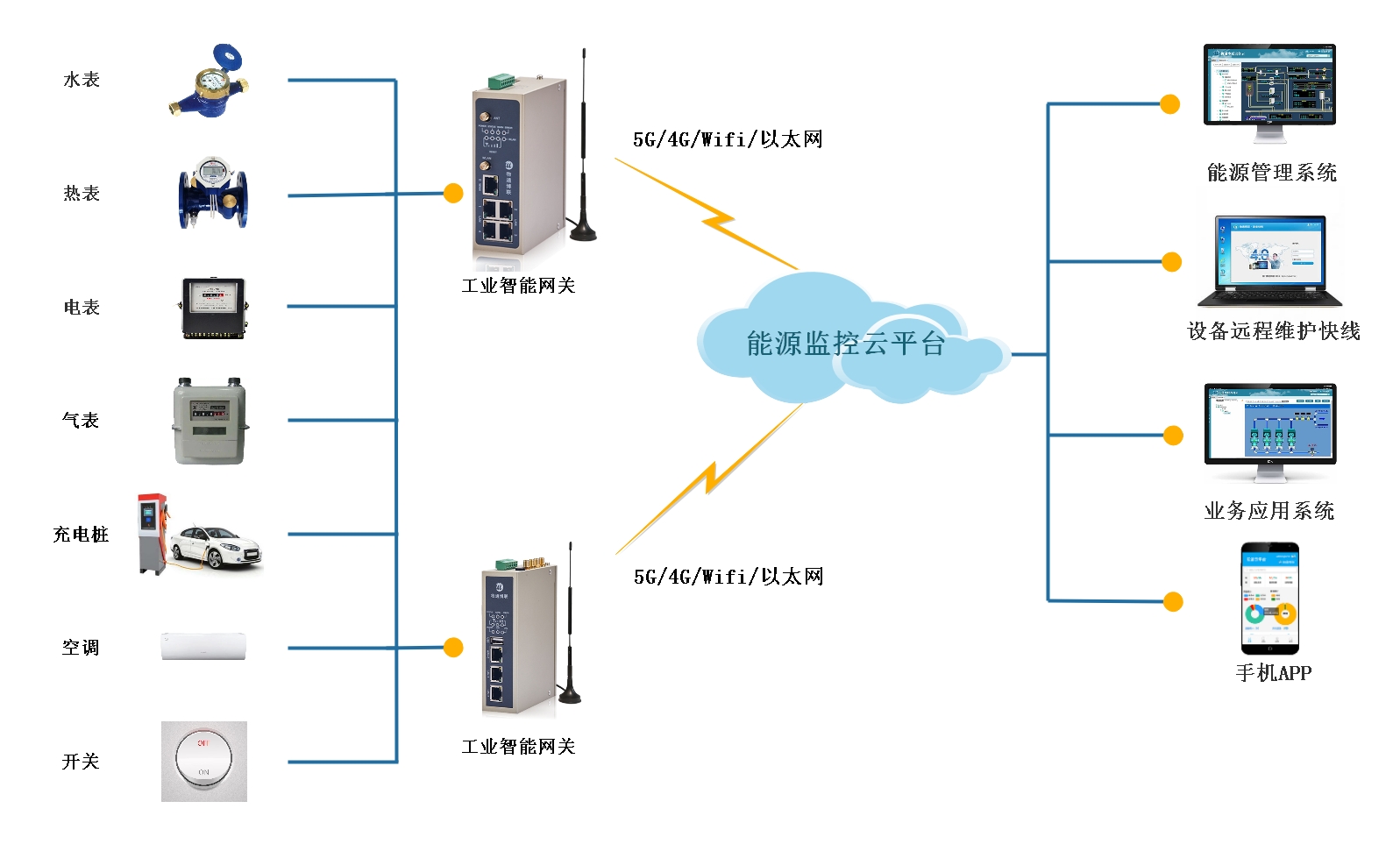

自來水廠監控系統解決方案

變頻器在自來水廠中的應用

自來水廠水質實時監測物聯網系統解決方案

自來水廠遠程監控物聯網系統解決方案

自來水廠泵站遠程監控系統方案

自來水廠能耗數據采集監測系統解決方案

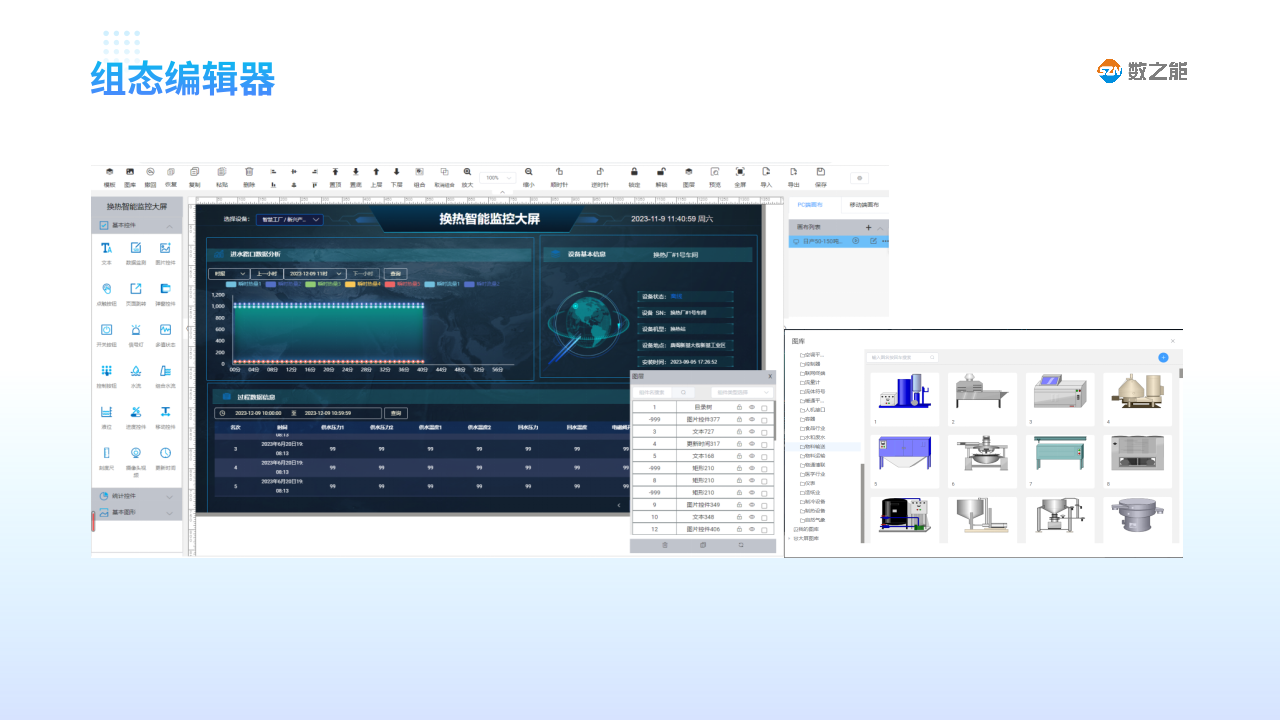

自來水廠組態管理平臺有哪些功能

自來水廠不同類型PLC系統之間數據通訊的解決方案

自來水廠不同類型PLC系統之間數據通訊的解決方案

評論