認識碳化硅晶錠切割

眾所周知單晶材料是SiC功率半導體技術和產業的基礎,依據器件的使用,還會要求SiC單晶片要有高的表面質量,如表面光滑、表面粗糙度低、無缺陷、無損傷、TTV、Warp等表面參數優良。否則當晶片表面有微小缺陷時,還會遺傳給外延生長膜而成為器件的致命缺陷。可以說,優秀的晶片加工技術是器件生產的重要基礎和基本保證。

SiC的硬度和材料脆性大,在各種加工過程中,裂紋極容易產生,進而會導致SiC材料不規則性脆性斷裂。因此需要研究穩定的SiC材料切割工藝與方法,來提高SiC材料的加工效果。 目前碳化硅晶棒有兩種SiC單晶較常用的切割方式。

1.金剛石切割

內、外圓切割法是利用邊緣鑲有金剛石的金屬鋸片來切割晶棒的。由于鋸片相當薄,在此切割過程中任何鋸片上的變形都會導致所切晶片外形尺寸上的缺陷,且在單晶直徑增大后,切割過程中必須更換鋸片,很容易造成晶片破裂,同時該方法要求晶片厚度應在2mm以上,小于2mm晶片易開裂,造成很大材料浪費。

同時金剛石切割還需用到研磨減薄,而減薄碳化硅需要大量的工時和使用昂貴的金剛石磨料,這不但降低了工作效率,還極大地浪費了材料,增加了成本。如果切割大直徑(直徑不小于2英寸)的SiC晶體,隨著切割深度的增加,鋸片上的金剛石磨損嚴重,鋸片容易變形,切削能力不斷下降,往往在切一片2英寸的SiC單晶時要多次換刀片。因此該方法,工藝繁瑣,成本高,不適用于大直徑SiC單晶的切割。

2.多線切割機切割

如上文天岳提到的,目前多線切割是碳化硅晶錠切割的主流技術方案。

實際上要想切割效率高,晶體切割目前多數是采用多線切割機切割,利用外層鍍有金剛石顆粒的金剛石切割線的往復式高速切割運動,實現大直徑SiC晶棒的多片切割,具有表面損傷小、切縫損耗少、加工量大、切割效率高、切片質量好、運行成本低等諸多優點。

多線切割過程圖

按不同的表面處理方法,金剛線還可以分成如下四種:

①電鍍金剛線:通過電鍍在高碳鋼絲上固定Ni、金剛石顆粒;

②樹脂金剛線:通過加熱酚醛類樹脂及添加劑在高碳鋼絲上固定金剛石顆粒;

③鑲嵌金剛線:通過滾壓的形式在高碳鋼絲上固定金剛石顆粒;

④釬焊金剛線:通過合金釬焊在高碳鋼絲上固定金剛石顆粒。

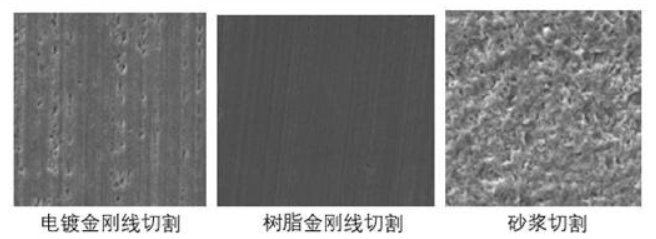

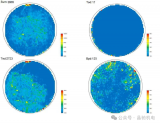

目前國內電鍍法金剛線、樹脂法金剛線技術較為成熟,而鑲嵌法金剛線、釬焊法金剛線還處于研發階段。樹脂金剛線能夠得到比電鍍金剛線更好的表面,只是加工速度要慢。具體對比可看下圖:

不同金剛線切割后的表面對比

由于SiC晶體具有各向異性的特點,所以在切割過程中,要嚴格按照要求的方向切割,切割角度可以通過X射線定向儀準確測定。

通過多線切割機切出的SiC晶片,表面粗糙度、彎曲度和總厚度變化小,每次可以切割多塊目標晶體,而且切割晶體時速率快、耗時少,從而實現了碳化硅晶片的高效切割,目前已逐漸成為半導體晶體切割方式的主流。

那,有必要用激光嗎?

實際上,線切割的方案也有不得不提的問題,據悉,目前主流的多線切割損耗率高達50%以上。當用金剛石線鋸切割碳化硅晶錠時,多達40%的晶錠以SiC粉塵的形式成為廢料,直接導致碳化硅晶圓產量不理想,其中,每個晶圓的切割過程也需要數小時才能完成,

激光切割現行方案:

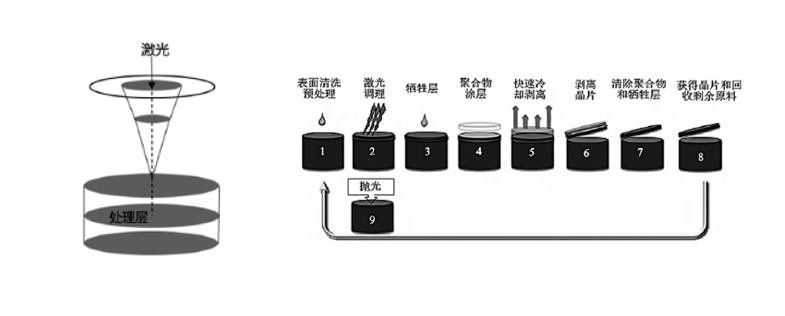

近年來,由于切片效率問題,不少國外企業采取更為先進的激光切割和冷分離技術,激光切割技術則是通過激光處理在內部形成改性層從碳化硅晶體上剝離出晶片,該技術處于研究階段,如圖左。冷分離技術具有材料利用率高,節能環保的優點,如圖右。激光在晶錠內部形成角質層點平面,其上表面涂覆特制的分離材料并冷凍,遇冷收縮可分離晶圓薄片。

但使用普通激光切碳化硅晶體有可能會出現熱應力導致晶體崩裂紋,會出現缺陷不可控的情況,冷切割的成本又是一個繞不開的話題。

審核編輯:劉清

-

SiC

+關注

關注

31文章

3160瀏覽量

64470 -

碳化硅

+關注

關注

25文章

3021瀏覽量

50078

原文標題:激光切割碳化硅晶棒這條路是否走得通?

文章出處:【微信號:cetc45_wet,微信公眾號:半導體工藝與設備】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

碳化硅在半導體中的作用

安森美碳化硅應用于柵極的5個步驟

安森美在碳化硅半導體生產中的優勢

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

碳化硅在新能源領域的應用 碳化硅在汽車工業中的應用

碳化硅襯底,進化到12英寸!

碳化硅功率器件的工作原理和應用

碳化硅功率器件的優點和應用

碳化硅晶圓和硅晶圓的區別是什么

通用半導體:SiC晶錠激光剝離全球首片最薄130μm晶圓片下線

認識碳化硅晶錠切割

認識碳化硅晶錠切割

評論