SMT工藝 PCB布局設計參考建議

注意點—1:

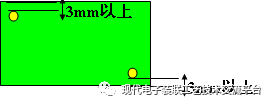

基板上必備的設計內容 1.基板上必須具備有MARK點,通常采用方形或圓形設計。直徑/邊長在0.8mm-1.2mm使用較多。

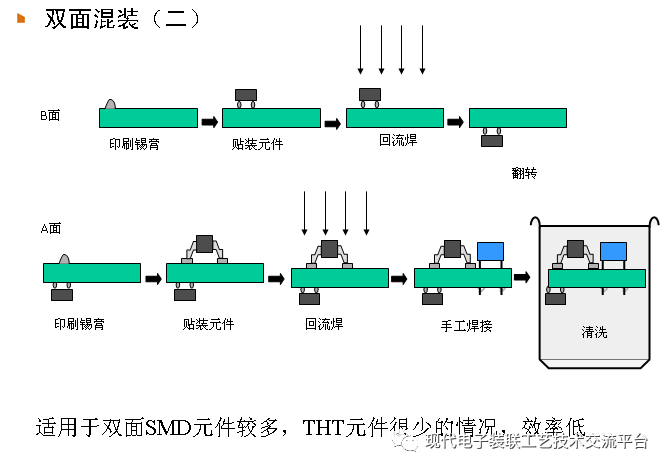

2.MARK點通常設計為對角線。

3.MARK點與基板上任何元件都應距離板邊3mm以上建議5mm,因為設備軌道兩側必須各留出3mm進行基板的固定。

4. 基板加工精度 ?基板 MARK 基板原點 的加工精度:±0.05m

注意點—2:

注意點—3:

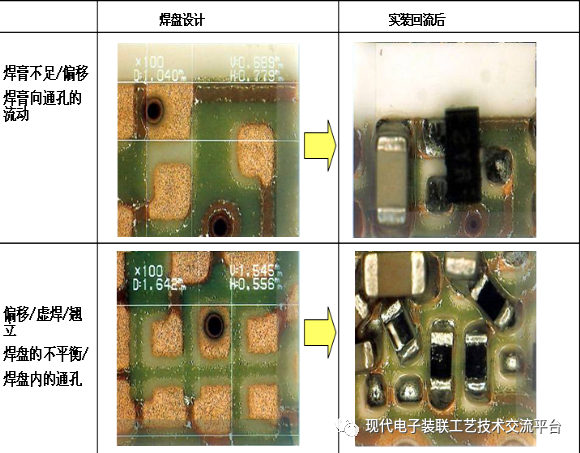

基板布局通孔的設計——避免在焊盤上開通孔

注意點—4:

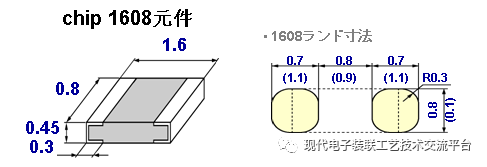

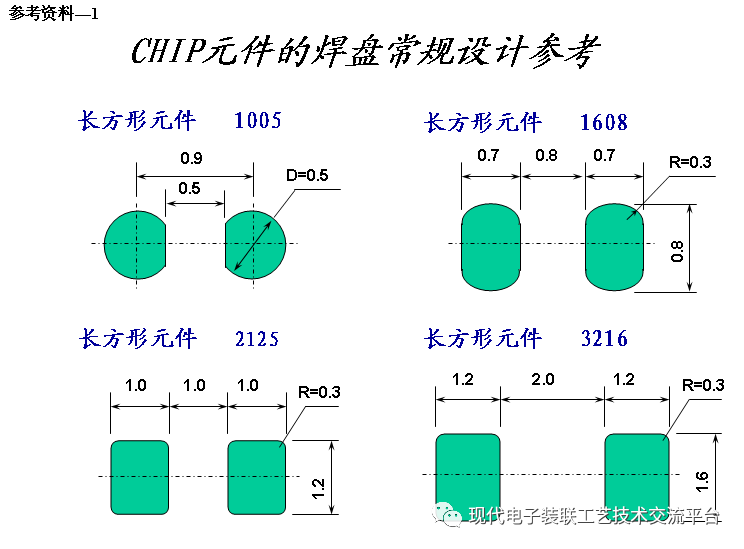

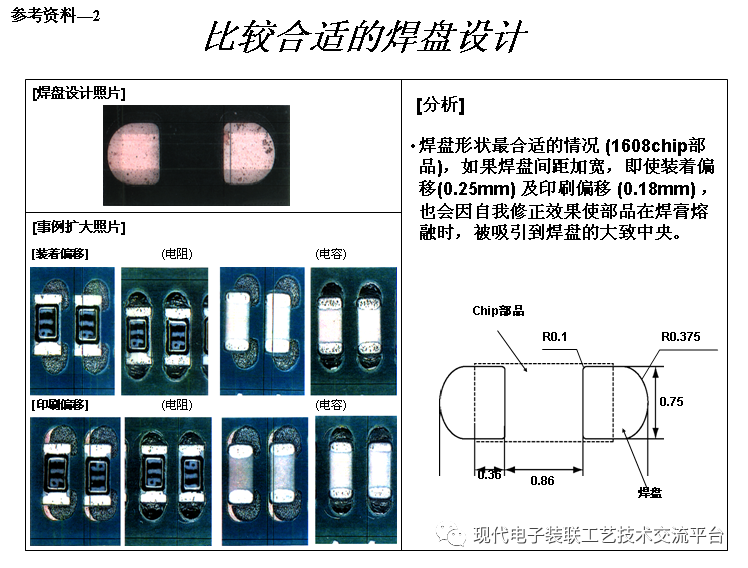

焊盤尺寸的設計 通常膠水工藝元件從1608-3216(公制) 1)避免出現焊盤大小不一的現象

2)焊盤尺寸的設計一定要與元件的尺寸相匹配堅決避免出現1608的元件使用2125或3216的焊盤的現象 例:一一對應

注意點—5

基板的鍍層考慮當前使用的有鉛類的鍍sn-pb較多,無鉛類的采用OSP和鍍純sn,最好與基板供應商進行溝通。

(二)SMT 基板可制造性設計基礎介紹

DFM設計(PCB)一般原則

1.PCB外形和尺寸應與結構設計一致,器件選型應滿足結構件的限高要求,元器件布局不應導致裝配干涉

2.PCB外形以及定位孔、安裝孔等的設計應考慮PCB制造的加工誤差以及結構件的加工誤差

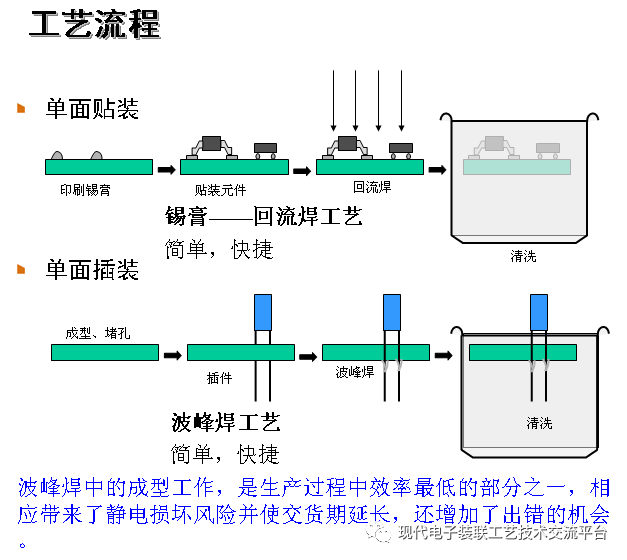

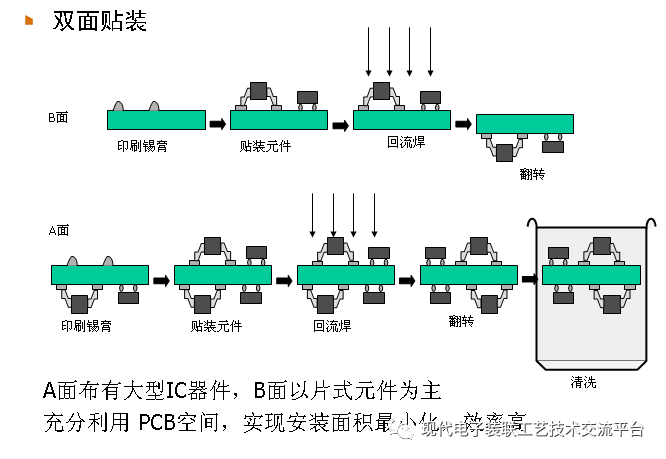

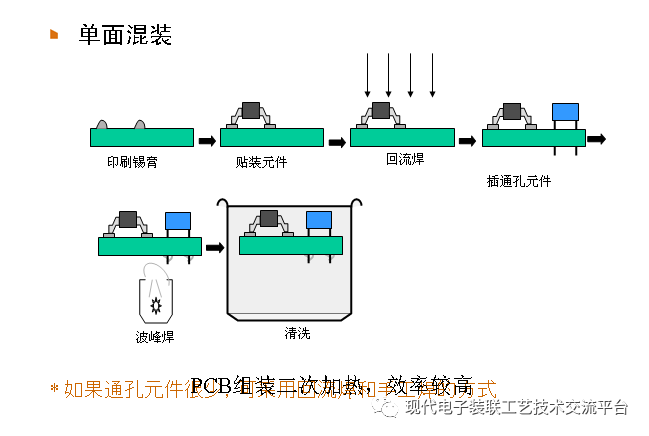

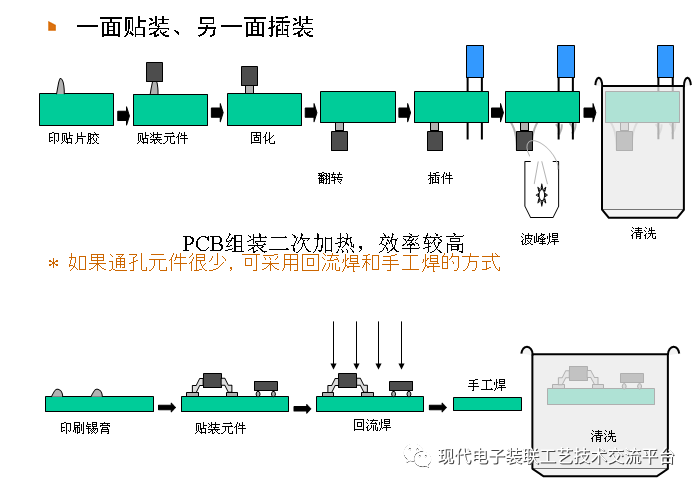

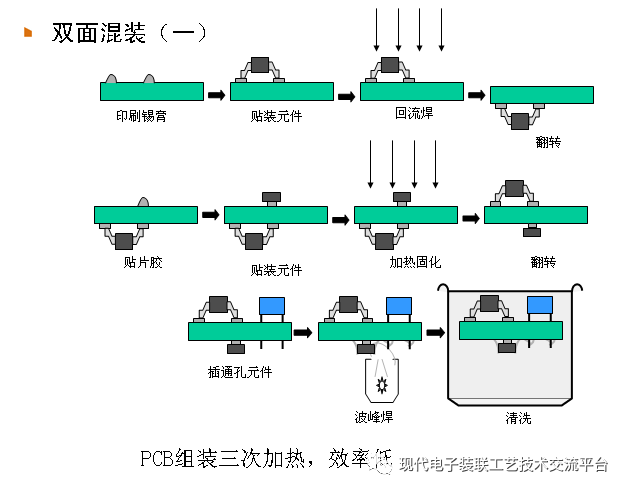

3.PCB布局選用的組裝流程應使生產效率最高;設計者應考慮板形設計是否最大限度地減少組裝流程的問題,即多層板或雙面板的設計能否用單面板代替?PCB每一面是否能用一種組裝流程完成?能否最大限度地不用手工焊?使用的插裝元件能否用貼片元件代替?

4.選用元件的封裝應與實物統一,焊盤間距、大小滿足設計要求;

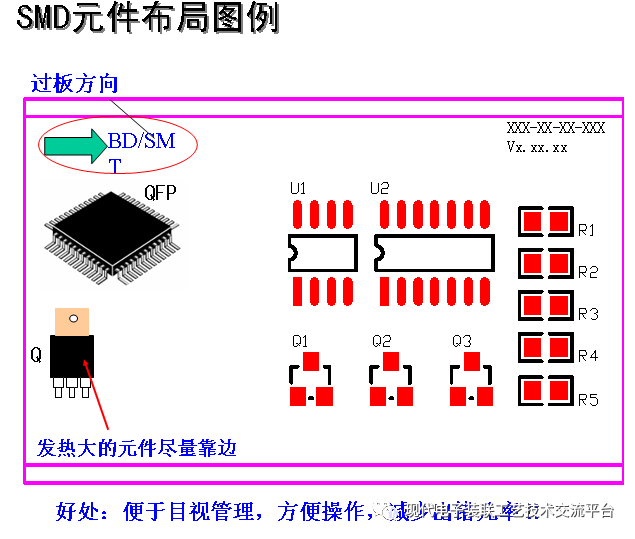

5.元器件均勻分布﹐特別要把大功率的器件分散開﹐避免電路工作時PCB上局部過熱產生應力﹐影響焊點的可靠性;

6.考慮大功率器件的散熱設計;

7.在設計許可的條件下,元器件的布局盡可能做到同類元器件按相同的方向排列,相同功能的模塊集中在一起布置;相同封裝的元器件等距離放置,以便元件貼裝、焊接和檢測;

8.絲印清晰可辨,極性、方向指示明確,且不被組裝好后的器件遮擋住。

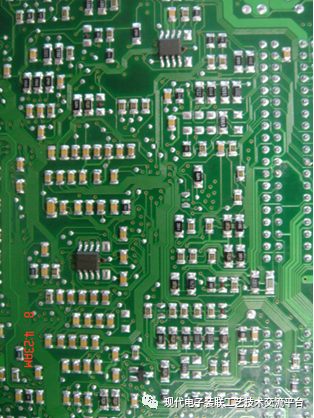

元件分布

1.均勻,方向盡量統一

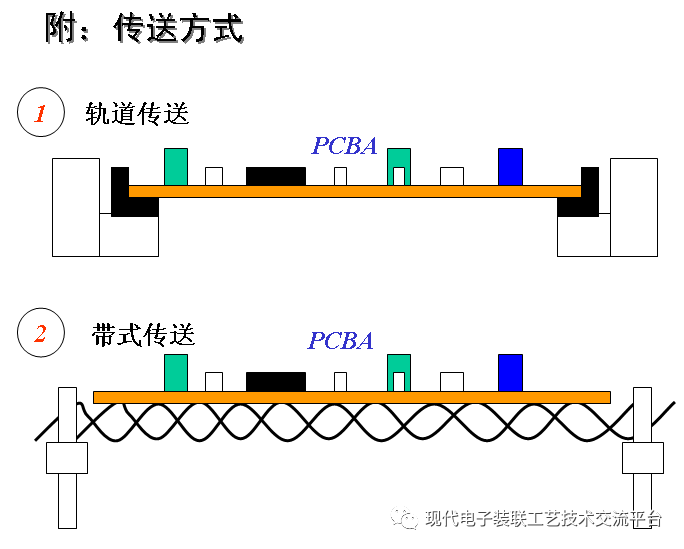

2.采用回流焊工藝時,元器件的長軸應與工藝邊方向(即板傳送方向)垂直﹐這樣可以防止在焊接過程中出現元器件在板上漂移或采用波峰焊工藝時,無源元件的長軸應垂直于工藝邊方向,這樣可以防止PCB受熱產生變形時導致元件破裂,尤其片式陶瓷電容的抗拉能力比較差

3.雙面貼裝的元器件﹐兩面上體積較大的器件要錯開安裝位置﹐否則在焊接過程中會因為局部熱容量增大而影響焊接效果

4.小、低元件不要埋在大、高元件群中,影響檢修

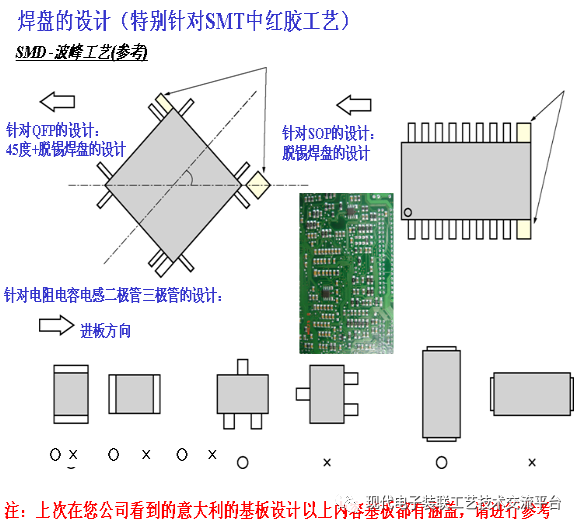

5.0603以下、SOJ、PLCC、BGA、0.6mm Pitch以下的SOP、本體托起高度(Standoff)>0.15mm的器件不能放在波峰面;QFP器件在波峰面要成45°布局

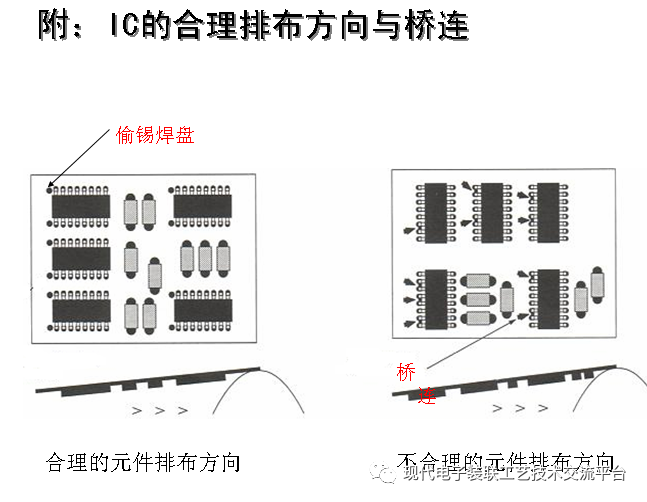

6.安裝在波峰焊接面上的SMT大器件(含SOT23器件)﹐其長軸要和焊錫波峰流動的方向(即工藝邊方向)平行﹐這樣可以減少引腳間的焊錫橋接

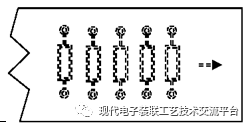

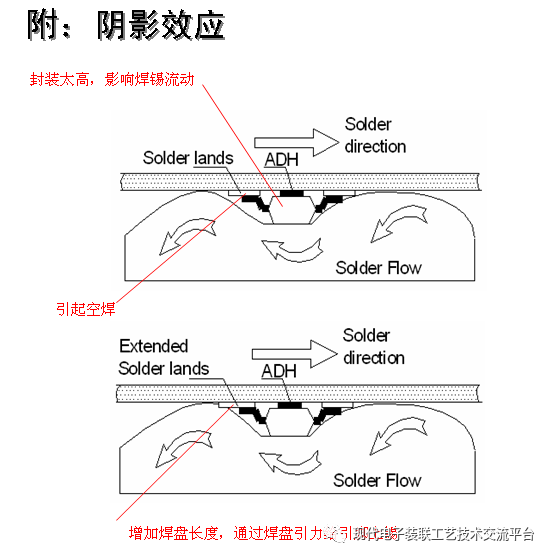

7.波峰焊接面上的大、小SMT元器件不能排成一條直線,要錯開位置,較小的元件不應排在較大的元件之后,這樣可以防止焊接時因焊料波峰的 “陰影”效應造成的虛焊和漏焊

8.較輕的THT器件如二級管和1/4W電阻等,布局時應使其軸線和波峰焊方向垂直,以防止過波峰焊時因一端先焊接凝固而使器件產生浮高現象

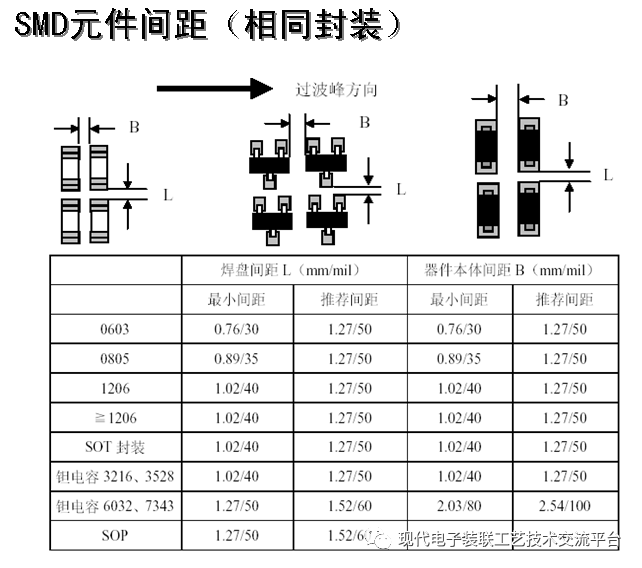

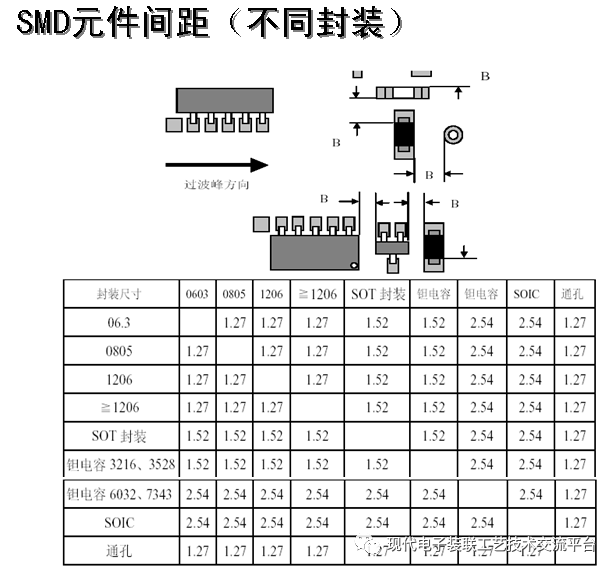

9.SMD元件間隔應滿足設計標準,THT元件間隔應利于操作和替換

10.經常插拔器件或板邊連接器周圍3mm 范圍內盡量不布置SMD,以防止連接器插拔時產生的應力損壞器件

11.為了保證可維修性,BGA 器件周圍需留有3mm 禁布區,最佳為5mm 禁布區。一般情況下BGA 不允許放置在背面;當背面有BGA 器件時,不能在正面BGA 5mm 禁布區的投影范圍內布器件

12.可調器件周圍留有足夠的空間供調試和維修;應根據系統或模塊的PCBA安裝布局以及可調器件的調測方式來綜合考慮可調器件的排布方向、調測空間。

焊盤設計

1.SMT焊盤設計遵循相關標準,如IPC782標準

2.波峰面上的SMT元器件,其較大元件的焊盤(如三極管﹑插座等)要適當加大,如SOT23之焊盤可加長0.8-1mm,這樣可以避免因元件的 “陰影效應”而產生的空焊

3.焊盤大小要根據元器件的尺寸確定,焊盤的寬度等于或略大于元器件引腳的寬度,焊接效果最好

4.對于通孔來說,為了保證焊接效果最佳,引腳與孔徑的縫隙應在0.25mm~0.70mm之間。較大的孔徑對插裝有利,而想要得到好的毛細效果則要求有較小的孔徑,因此需要在這兩者之間取得一個平衡

5.在兩個互相連接的SMD元件之間﹐要避免采用單個的大焊盤﹐因為大焊盤上的焊錫將把兩元器件拉向中間﹐正確的做法是把兩元器件的焊盤分開﹐在兩個焊盤中間用較細的導線連接﹐如果要求導線通過較大的電流可并聯幾根導線﹐導線上覆蓋綠油

6.SMT元件的焊盤上或其附近不能有通孔,否則在回流焊過程中,焊盤上的焊錫熔化后會沿著通孔流走,會產生虛焊﹐少錫﹐還可能流到板的另一面造成短路

7.軸向器件和跳線的引腳間距(即焊盤間距)的種類應盡量減少,以減少器件成型的調整次數,提高插件效率

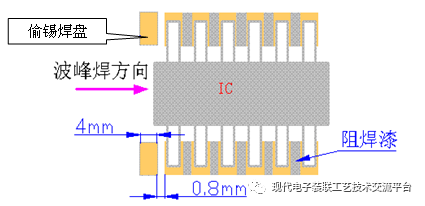

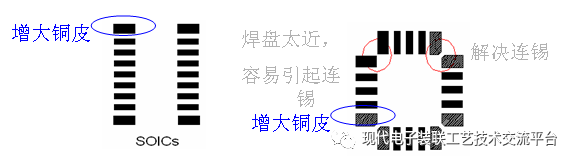

8.需波峰焊的貼片IC各腳焊盤之間要加阻焊漆,在最后一腳要設計偷錫焊盤

9.未做特別要求時,元件孔形狀、焊盤與元件腳形狀必須匹配,并保證焊盤相對于孔中心的對稱性(方形元件腳配方形元件孔、方形焊盤;圓形元件腳配圓形元件孔、圓形焊盤),以保證焊點吃錫飽滿

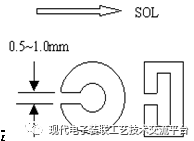

10.需要過錫爐后才焊的元件,焊盤要開走錫位,方向與過錫方向相反,寬度視孔的大小為0.5~1.0mm,以防止過波峰后堵孔

11.增大銅皮,增大邊引腳的引力,便于回流焊自對中

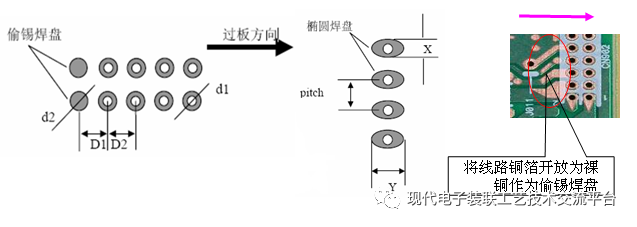

12.插件元件每排引腳較多時,以焊盤排列方向平行于進板方向布置器件時,當相鄰焊盤邊緣間距為0.6mm~1.0mm 時,推薦采用橢圓形焊盤或加偷錫焊盤,受PCB LAYOUT限制無法設置竊錫焊盤時,應將DIP后方與焊盤鄰近或相連的線路綠漆開放為裸銅,作為竊錫焊盤用

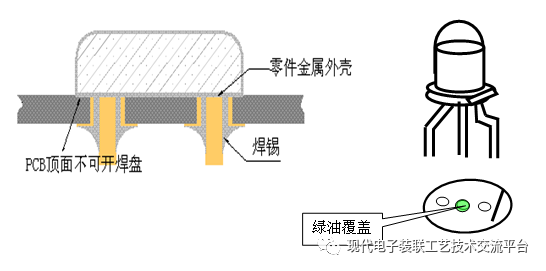

13.為防止過波峰時焊錫從通孔上溢到上板,導致零件對地短路或零件腳之間短路,設計多層板時要注意,金屬外殼的元件,插件時外殼與印制板接觸的,頂層的焊盤不可開,一定要用綠油或絲印油蓋住(例如兩腳的晶振、3只腳的LED)

走線要求

1.板面布線應疏密得當,當疏密差別太大時應以網狀銅箔填充

2.為了保證PCB加工時不出現露銅的缺陷,要求所有的走線及銅箔距離板邊:V-CUT邊大于0.75mm,銑槽邊大于0.3mm(銅箔離板邊的距離還應滿足安裝要求)

3.考慮到PCB加工時鉆孔的誤差,所有走線距非安裝孔都有最小距離要求。

o1)孔徑<80mil(2mm),走線距孔邊緣>8mil;

o2)80mil(2mm)<孔徑<120mil(3mm),

o走線距孔邊緣>12mil;

o3)孔徑>120mil(3mm),走線距孔邊緣>16mil

4.金屬外殼器件下不可有過孔和表層走線

5.滿足各類螺絲孔的禁布區要求

6.所有的走線拐彎處不允許有直角轉折點

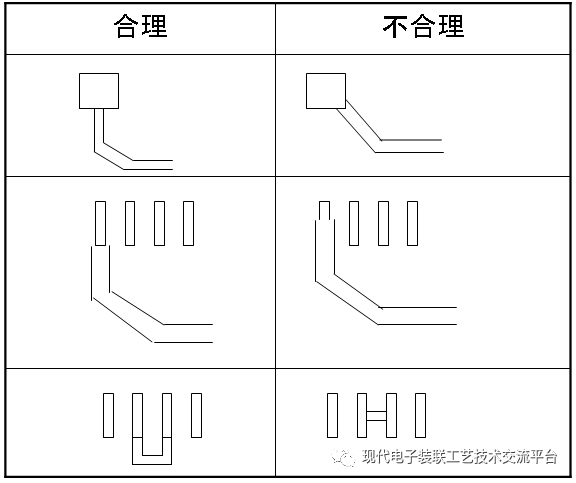

7.SMT焊盤引出的走線,盡量垂直引出,避免斜向拉線

8.當從引腳寬度比走線細的SMT焊盤引線時,走線不能從焊盤上覆蓋,應從焊盤末端引線

9.當密間距的SMT焊盤引線需要互連時,應在焊盤外部進行連接,不允許在焊盤中間直接連接

PCB尺寸及外形要求

1.圓角:為方便單板加工,不拼板的單板板角應為R型倒角,對于有工藝邊和拼板的單板,工藝邊應為R型倒角,一般圓角直徑為Φ5,小板可適當調整。有特殊要求按結構圖表示方法明確標出R大小,以便廠家加工

2.工藝邊:板邊5mm范圍內有較多元器件影響PCB加工時,可以采用加輔助邊(工藝邊)的方法,工藝邊一般加在長邊

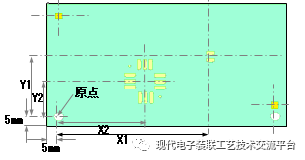

3.Mark點:基準點用于錫膏印刷和元件貼片時的光學定位。根據基準點在PCB板上的用途,可以分為全局基準點、單元板基準點、個別器件基準點

4.有表貼器件的PCB 板對角至少有兩個不對稱基準點

5.形狀:基準點的優選形狀為實心圓

6.大小:基準點的優選尺寸為直徑40mil±1mil

7.材料:基準點的材料為裸銅或覆銅,為了增加基準點和基板之間的對比度,可在基準點下面敷設大的銅箔

8.為了保證印刷和貼片的識別效果,基準點范圍內應無其它走線及絲印

9.基準點中心距板邊大于5mm,并有金屬圈保護,基準點中心1.5mm(60mil)直徑范圍內開阻焊窗

10.需要拼板的單板,每塊單元板上盡量保證有基準點

11.對于引線間距≤0.5mm的QFP和球間距≤0.8mm的BGA封裝的器件,為提高貼片精度,要求在IC兩對角設置基準點

拼板:當PCB尺寸小于50mm×50mm的PCB應進行拼板

1、采用拼板的目的

1)單元板面積太小,無法單獨在設備上加工

2)為了提高生產效率

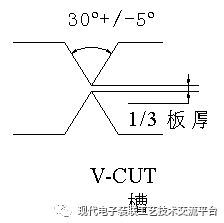

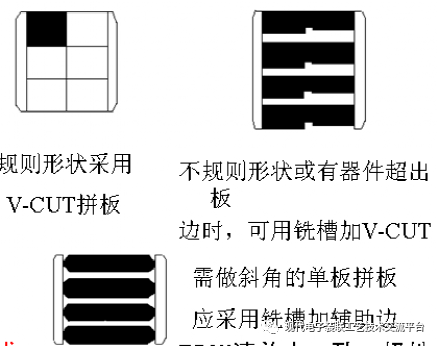

2、單元板間的連接方式主要有V-CUT槽和銑槽

1)常用于單元板和單元板的直接直線連接,為直通型,不能在中間停止或轉彎

2)銑槽常用于單元板間需要留有一定距離或某一部分需要與板分離的

情況,一般和V-CUT槽配合使用

3)采用V-CUT槽拼板時,若拼板后板邊元器件能滿足生產設備的工藝邊要求,可以不加額外的工藝邊,若不能滿足生產設備的工藝邊要求,必須加工藝邊

4)采用銑槽拼板時,必須加輔助邊(工藝邊),否則單元板之間無法連接。

5)當較小尺寸單元板由于結構安裝上的要求需要作圓角或斜角時,拼板方式必須是銑槽加工藝邊

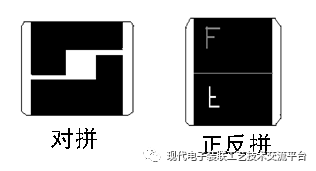

3、拼板方式:縱橫拼板、對拼、正反拼板。對拼適合兩塊不規則的電路板,正反拼適合采用雙面回流焊工藝的電路板;

絲印要求:清晰可辨且與BOM清單中一致,極性方向標記易于辨認

審核編輯 :李倩

-

pcb

+關注

關注

4356文章

23438瀏覽量

407159 -

焊接

+關注

關注

38文章

3401瀏覽量

61037 -

smt

+關注

關注

42文章

3022瀏覽量

71443 -

SMT工藝

+關注

關注

2文章

26瀏覽量

13270

原文標題:SMT工藝&PCB 布局設計參考建議

文章出處:【微信號:現代電子裝聯工藝技術交流平臺,微信公眾號:現代電子裝聯工藝技術交流平臺】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

SMT基本工藝

MT2492的PCB布局設計建議

PW2162的PCB布局設計的建議是什么

SMT焊接工藝解讀

關于PCB布局和SMT表面貼裝技術

分享一些焊接角度下的PCB布局設計建議

PCB板的SMT組裝工藝與焊接工藝介紹

SMT工藝:PCB布局設計參考建議

SMT工藝:PCB布局設計參考建議

評論