SiC功率器件的概況

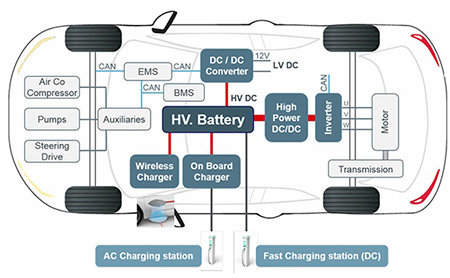

SiC(碳化硅)功率器件以其耐高溫、耐高壓、低開關損耗等特性,能有效實現(xiàn)電力電子系統(tǒng)的高效率、小型化、輕量化、高功率密度等要求,受到了新能源汽車、光伏發(fā)電、軌道交通、智能電網(wǎng)等領域的追捧。

在車用領域,SiC功率器件在能量轉換效率上的顯著優(yōu)勢,能有效增加電動汽車的續(xù)航里程和充電效率。另外,SiC器件的導通電阻更低、芯片尺寸更小、工作頻率更高,能夠使電動汽車適應更加復雜的行駛工況。隨著SiC良率的提升、成本的降低,SiC功率器件在新能源汽車上的裝機量會大幅上升,SiC功率器件的車用需求也會迎來跨越式發(fā)展。

當前,SiC全球產(chǎn)業(yè)布局上,形成美、歐、日三強態(tài)勢,但與第一代、第二代半導體材料相比,全球第三代半導體產(chǎn)業(yè)均還在發(fā)展初期,國內(nèi)與主流SiC產(chǎn)業(yè)差距不大,為國產(chǎn)三代半產(chǎn)業(yè)提供了彎道超車、打入半導體元器件高端產(chǎn)業(yè)鏈的機會。

國產(chǎn)SiC功率器件面臨的主要問題

目前,SiC產(chǎn)業(yè)普遍遇到的問題是良率低、成本高的瓶頸,而對于國產(chǎn)器件,一致性和可靠性也是其市場應用的攔路虎,要獲取市場信任與認可,可靠性驗證是必經(jīng)之路。驗證SiC功率器件高溫與高壓下的模擬壽命,可采用高溫反偏(HTRB)作為基礎的驗證試驗。

SiC功率器件的高溫反偏試驗

1、高溫反偏試驗的作用

高溫反偏試驗是模擬器件在靜態(tài)或穩(wěn)態(tài)工作模式下,以最高反偏電壓或指定反偏電壓進行工作,以研究偏置條件和溫度隨時間對器件的壽命模擬。甚至一些廠商還會將其作為一篩或二篩的核心試驗。

2、高溫反偏的試驗條件

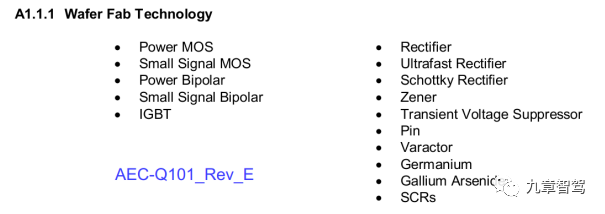

分立器件的高溫反偏主要采用的試驗標準有MIL-STD-750 方法1038、JESD22-A108、GJB 128A-1997 方法1038、AEC-Q101表2 B1項等。

各類標準從試驗溫度、反偏電壓電參數(shù)測試均做出了明確的定義,而試驗方法、原理均差別不大,其中,以車規(guī)的要求最為嚴苛,在模擬最高結溫工作狀態(tài)下,100%的反偏電壓下運行1000h。

對于SiC功率器件而言,其最大額定結溫普遍在175℃以上,而反偏電壓已超過650V,更高的溫度、更強的電場加速鈍化層中可移動離子或雜質(zhì)的擴散遷移,從而提前發(fā)現(xiàn)器件異常,較大程度地驗證器件的可靠性。

美軍標和車規(guī)標準高溫反偏試驗條件的對比

| 標準 | 試驗溫度 | 試驗電壓 | 試驗時長 |

| MIL-STD-750-1 M1038 | 150℃ | 80%×BV | 160小時以上 |

| AEC-Q101 | Tjmax(175℃) | 100%×BV | 1000小時以上 |

3、SiC功率器件高溫反偏試驗的過程監(jiān)控

Si基的二極管高溫漏電流一般在1~100μA,而SiC二極管高溫反偏試驗過程漏電流通常比較小,為0.1~10μA級別。如果器件存在缺陷,漏電還會隨著時間的推移而逐漸上升。這需要有實時的、較高精度的漏電監(jiān)控系統(tǒng),提供整個試驗周期漏電流的監(jiān)控數(shù)據(jù)以觀察器件的試驗狀態(tài)。

高溫反偏試驗臺漏電流監(jiān)控界面

4、如何通過高溫反偏試驗?

高溫反偏試驗主要考察器件的材料、結構、封裝可靠性,可反映出器件邊緣終端、鈍化層、鍵合(interconnect)等結構的弱點或退化效應。

因此,功率器件是否能通過高溫反偏試驗,應從產(chǎn)品設計階段考慮風險,綜合考量電場、高溫對材料、結構、鈍化層的老化影響。以實際應用環(huán)境因素要求一體化管控材料選型、結構搭建設計,提升良品率。

高溫反偏的試驗方案

針對不同產(chǎn)品定制高溫反偏試驗,同時為大漏電流產(chǎn)品提供高溫反偏下結溫測量方案,幫助多個客戶獲得相關可靠性認證報告。

系統(tǒng)漏電流監(jiān)控最小分辨率為1nA,高速采樣率達1數(shù)據(jù)/s,能有效找到失效的時間點,配合失效分析實驗室給出解決方案。

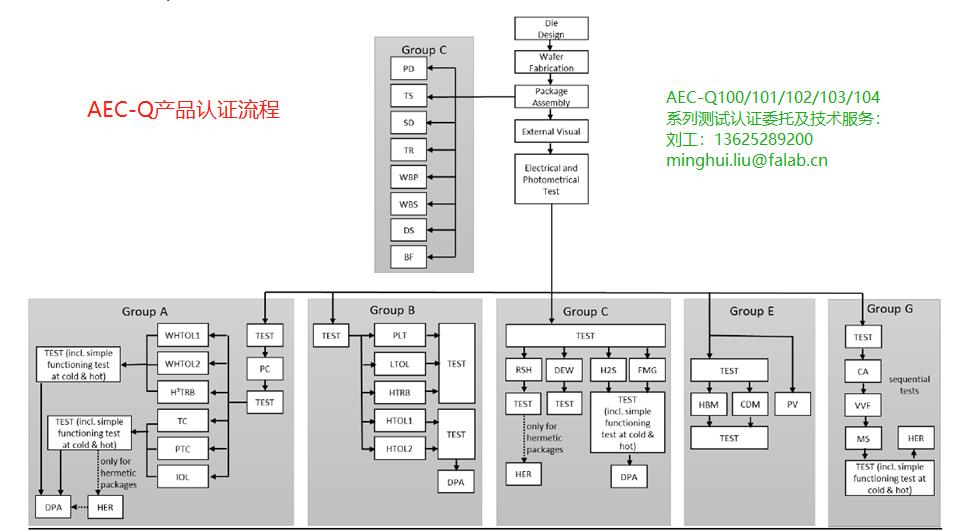

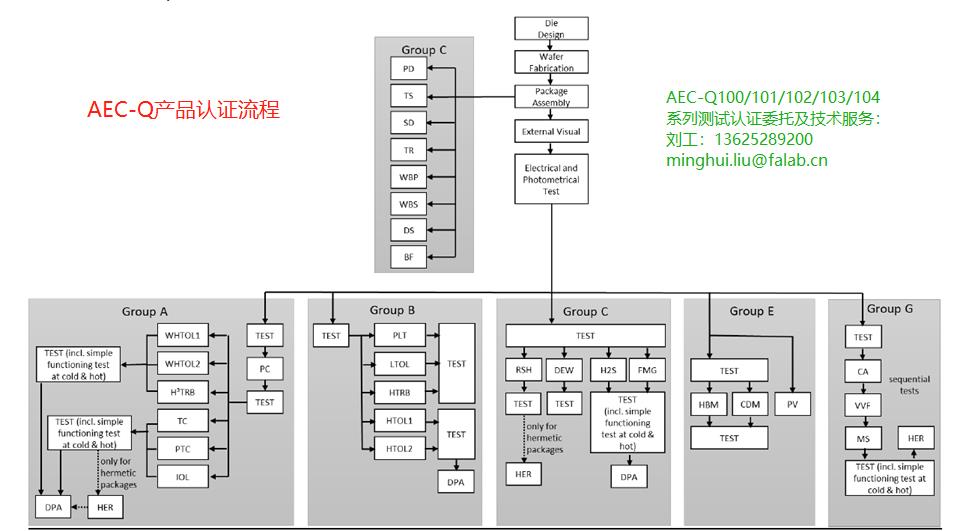

華碧實驗室是國內(nèi)領先的集檢測、鑒定、認證和研發(fā)為一體的第三方檢測與分析的新型綜合實驗室,擁有完整的車規(guī)級功率半導體認證的能力,目前已成功協(xié)助300多家電子元器件企業(yè)制定相對應的AECQ驗證步驟與實驗方法,并順利通過AEC-Q系列認證。

華碧實驗室提供專業(yè)的電子元器件完整分析服務,幫助廠商快速找到失效問題點并提供解決方案,通過AEC-Q測試標準把控良率,消除制造商和采購商之間的誤解,促進產(chǎn)品的可交換性和改機,推動半導體產(chǎn)業(yè)取得新的技術突破與發(fā)展。

-

汽車電子

+關注

關注

3035文章

8265瀏覽量

169647 -

功率器件

+關注

關注

42文章

1918瀏覽量

92249 -

SiC

+關注

關注

31文章

3170瀏覽量

64528

發(fā)布評論請先 登錄

Nexperia發(fā)布適用于AEC-Q101高溫應用的二極管和晶體管

淺談AEC-Q101認證標準

滿足AEC-Q101標準的SiC MOSFET又增10個型號,業(yè)界豐富的產(chǎn)品陣容!

白皮書:GaN FET 技術和 AEC-Q101 認證所需的穩(wěn)健性 – 中文(650 V GaN FET 技術可提供出色效率,以及 AEC-Q101 認證所需的耐久性)-nexperia_whitepaper_...

什么是AEC-Q101認證?——華碧實驗室

功率器件AEC-Q101如何選擇測試項目?認證準備及流程有哪些?

功率半導體器件(IGBT、MOSFET和SiC)設計企業(yè):上海陸芯獲得第三代IGBT車規(guī)級AEC-Q101認證

AEC-Q101功率循環(huán)測試 簡介

MOSFET符合AEC-Q101標準 采用小型有引腳和無引腳DFN的SMD封裝

國星光電SiC-MOSFET器件獲得AEC-Q101車規(guī)級認證

國星光電的1200V/80mΩSiC-MOSFET器件成功獲得AEC-Q101車規(guī)級認證

AEC-Q101——HAST試驗介紹

AEC-Q101|SiC功率器件高溫反偏

AEC-Q101|SiC功率器件高溫反偏

評論