多功能芯片由單入單出單通道升級為多入多出多通道收發(fā)芯片,并大量應(yīng)用于現(xiàn)代通信領(lǐng)域。

針對多收發(fā)通道多功能芯片測試過程中,多次移動探針、重復(fù)壓針、無法自動測量、測試效率低等不足,研究了多端口在片校準(zhǔn)技術(shù)。通過去嵌入校準(zhǔn)方法,將校準(zhǔn)面移到探針尖端,實現(xiàn)了多端口微波探針在片精確校準(zhǔn)。

提出了一次壓針測試多端口芯片各項參數(shù)的方法,利用定制的集成多端口共面探針,搭建了一次壓針全通道測試系統(tǒng),通過軟件控制開關(guān)矩陣,完成多端口信號傳輸及數(shù)據(jù)采集,實現(xiàn)一次壓針全通道測試。并與傳統(tǒng)測試方法的測試數(shù)據(jù)進行對比分析,證明了該方法的可行性。

1 引言

隨著現(xiàn)代無線通信技術(shù)在電子領(lǐng)域的飛速發(fā)展,對小型化、智能化、輕量化和高可靠的多收發(fā)通道多功能芯片的需求量越來越大。

針對多收發(fā)通道多功能芯片在片測試技術(shù),國內(nèi)主要采用單端口信號源、2 端口網(wǎng)絡(luò)分析儀和微波探針臺等測量儀器設(shè)備集成單端微波探針的測試系統(tǒng)。測試2 端口芯片的S 參數(shù)常規(guī)方法是在電路的正、反方向加載單路微波信號,測試多入多出多收發(fā)通道微波單片集成電路時采用2 端口單通道測試系統(tǒng),該方法需多次移動探針、多次測量,存在許多弊端。

如測試4 個發(fā)射端口與4 路接收端口之間各個通道的S 參數(shù)時,需要移動4 次探針對4 個通道逐一測試,在片測試時需反復(fù)挪動探針、多次切換測試端口對各個通道進行測試,反復(fù)壓針對于芯片表面損傷加重,芯片可靠性風(fēng)險加大、測試效率低。

針對多收發(fā)通道多功能芯片在片測試技術(shù),國外許多公司研制了新的測試儀器。是德公司研制了新型內(nèi)部集成開關(guān)矩陣矢量網(wǎng)絡(luò)分析儀,用于測試新的多端口射頻電路,可支持20 個端口測試; 歐洲羅德施瓦茨公司研制了多端口測試網(wǎng)絡(luò)分析儀,可支持16 個端口測試。國外測試多端口產(chǎn)品時,采用此類多端口集成測試儀集成微波直流混合探卡,形成高集成測試系統(tǒng),但上述測試系統(tǒng)價格高昂,測試成本高,定制周期長。

基于以上需求,本文研發(fā)了一種多收發(fā)通道多功能芯片一次壓針在片測試系統(tǒng),并基于現(xiàn)有單通道2 端口測試系統(tǒng)及一種集成微波探針和多通道在片校準(zhǔn)技術(shù),開發(fā)自動測試軟件,提出了多收發(fā)多功能芯片一次壓針在片測試方法。該方法降低了進口高端儀器的成本,解決了手動切換探針等問題,提高了測試效率。

2 現(xiàn)有測試技術(shù)

多收發(fā)通道多功能芯片是將低噪聲放大器、移相器、衰減器和開關(guān)等多種功能的電路根據(jù)系統(tǒng)需要集成在一個芯片上。主要在系統(tǒng)中實現(xiàn)對射頻信號的放大、分配/合成、相位控制、幅度控制以及射頻功率管理等功能。

多功能芯片逐步由單入單出單通道發(fā)展為多入多出多通道,通過提高多功能芯片集成度,增加芯片功能,減小芯片尺寸和質(zhì)量,實現(xiàn)多功能芯片的高可靠、小體積和輕量化,并向著高頻段、寬頻帶和多通道方向發(fā)展。

本文以在片測試一個Ku 波段4 通道收發(fā)多功能芯片為例介紹測試方法。該芯片共有9 個射頻端,由于傳統(tǒng)單通道2 端口射頻測試端口的限制,采用傳統(tǒng)2 端口測試方法測試所有通道電參數(shù)需要移動8 次探針,分別采集8 次數(shù)據(jù),才能完成所有通道綜合參數(shù)的測試。

該方法效率低,同時多次壓針損傷芯片表面,影響電路可靠性,存在使用隱患。迫切需要研發(fā)一種多收發(fā)通道多功能芯片的自動化測試技術(shù),被測件僅需一次壓針,無需移動探針切換端口就能完成所有參數(shù)的測試,可大幅提高測試效率。

3 多收發(fā)通道多功能芯片

多收發(fā)通道多功能芯片,一次壓針在片測試技術(shù)

多收發(fā)通道多功能芯片一次壓針在片測試技術(shù)采用集成多頭射頻探針、微波開關(guān)、直流探卡、2端口矢量網(wǎng)絡(luò)分析儀、微波承片臺和控制器組成測試系統(tǒng)。

基于上述測試系統(tǒng),探針在片測試首先需將探針固定在探針定位器,通過x、y、z 軸移動探針接觸被測芯片輸入、輸出信號壓點,受常規(guī)測試探針臺尺寸的限制無法擺放多個探針定位器,本文采用定制的多端口共面探針,通過定位裝置固定在標(biāo)準(zhǔn)探針定位器上實現(xiàn)一次壓針全通道測試。選取的共面微波探針由導(dǎo)體連接模塊、同軸連接器、探針基板、探針觸頭等組成。在設(shè)計和制作上要求能夠覆蓋微波測試的全頻帶,同時應(yīng)具有損耗小、反射信號低以及同芯片電纜線間的電串?dāng)_小等特性。

本文首先依據(jù)4 通道收發(fā)芯片壓點尺寸設(shè)定信號和地之間的間距,定制多射頻GSG-GSG-GSG-GSG共面探針。選取復(fù)合基片和軟硬結(jié)合的探針觸頭,探針觸頭在GSG 結(jié)構(gòu)中G 壓點與S 壓點之間的相對間距不超過0. 05λ ( 最高測試頻率波長),保證信號在探針上傳輸?shù)耐暾裕軌蛱峁┳吭降膱鲆种菩Ч瑫r采用軟硬結(jié)合的探針觸頭和微波基片可提高探針的壽命。

其次,對多收發(fā)通道多功能芯片進行一次壓針測試,需要提取定制的多端口射頻探針表征參數(shù)的誤差項,該參數(shù)的提取方法主要基于R. F. Bauer 等人提出的提取測試夾具的表征參數(shù)校準(zhǔn)方法。

該方法的第一步,將夾具外側(cè)端口作為測試參考面進行同軸校準(zhǔn); 第二步,基于第一步的校準(zhǔn)結(jié)果測試已知夾具內(nèi)的S 參數(shù)的校準(zhǔn)器件; 第三步,基于第一步和第二步測試結(jié)果推算出被測夾具的表征S參數(shù),最終提取被測夾具的表征特性。

基于上述方法,提取多端口探針參數(shù)時首先要確定同軸端面誤差,使用同軸標(biāo)準(zhǔn)件( 同軸開路件、短路件以及負(fù)載) 進行同軸單端口校準(zhǔn); 其次確定探針端面誤差,連接微波探針使用探針校準(zhǔn)件( 在片開路件、短路件以及負(fù)載) 進行在片單端口校準(zhǔn),利用同軸端面與探針端面推導(dǎo)出微波探針表征參數(shù)。

通過對多端口微波探針表征參數(shù)的提取進一步研究實現(xiàn)電路的一次壓針測試技術(shù),本文進而對多通道在片校準(zhǔn)技術(shù)展開研究。在現(xiàn)有測試系統(tǒng)中,利用矢量網(wǎng)絡(luò)分析儀的誤差修正技術(shù),在性能和測試質(zhì)量方面獲得了極大的優(yōu)勢。常見的基于矢量網(wǎng)絡(luò)分析儀校準(zhǔn)技術(shù)主要有短路-開路-負(fù)載-直通( SOLT) 校準(zhǔn)技術(shù)和直通- 反射- 線路( TRL)校準(zhǔn)技術(shù),它們分別基于12 項誤差模型和8 項誤差模型。

隨著技術(shù)的進步,之后還陸續(xù)出現(xiàn)了短路-開路-負(fù)載( SOL) 校準(zhǔn)算法、短路-開路-負(fù)載-反射( SOLR) 校準(zhǔn)算法、線路-反射-線路( LRL ) 校準(zhǔn)算法和線路- 反射- 匹配( LRM) 校準(zhǔn)算法等。

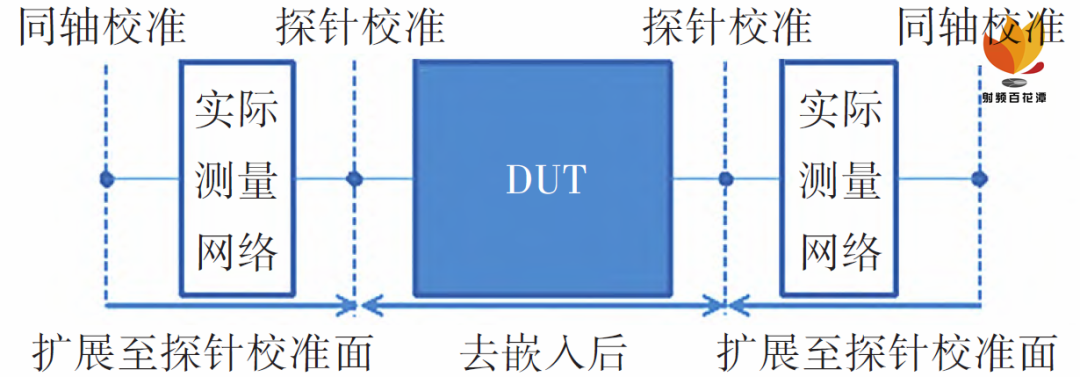

本文采用去嵌入校準(zhǔn)方法結(jié)合SOLT 校準(zhǔn)算法,去嵌入校準(zhǔn)主要針對無法直接測試被測件( DUT) 的S 參數(shù)時,需進行虛擬匹配網(wǎng)絡(luò)的設(shè)置以移除實際匹配網(wǎng)絡(luò),將校準(zhǔn)面從匹配網(wǎng)絡(luò)端口移至DUT 的輸入、輸出端口。使用同軸校準(zhǔn)件采用SOLT 校準(zhǔn)方法對同軸端校準(zhǔn),采用去嵌入校準(zhǔn)技術(shù)將提取的多端口射頻探針表征參數(shù)級聯(lián)計算進行去嵌入,校準(zhǔn)面前移至探針校準(zhǔn)面,其原理如圖1所示。

圖1 校準(zhǔn)原理圖

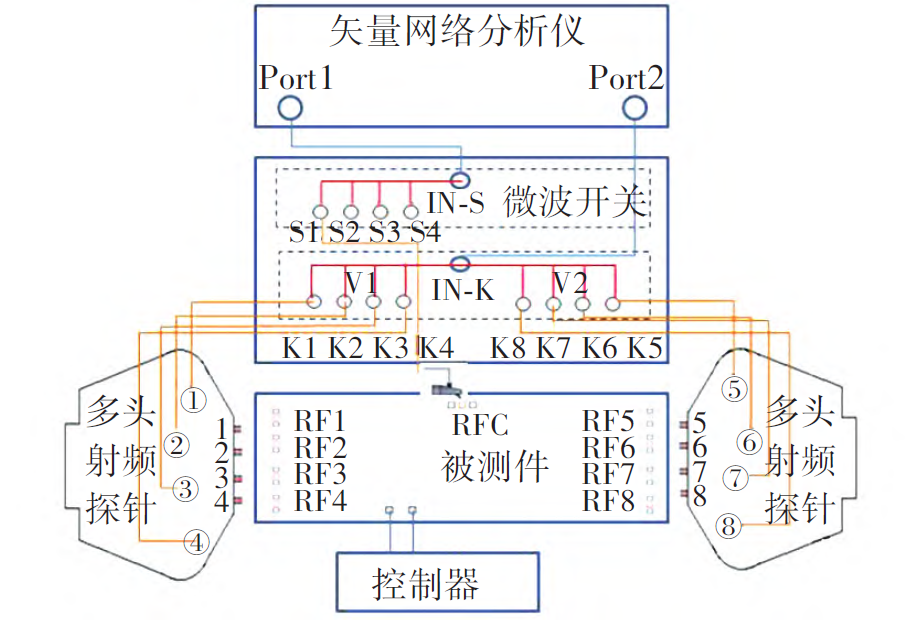

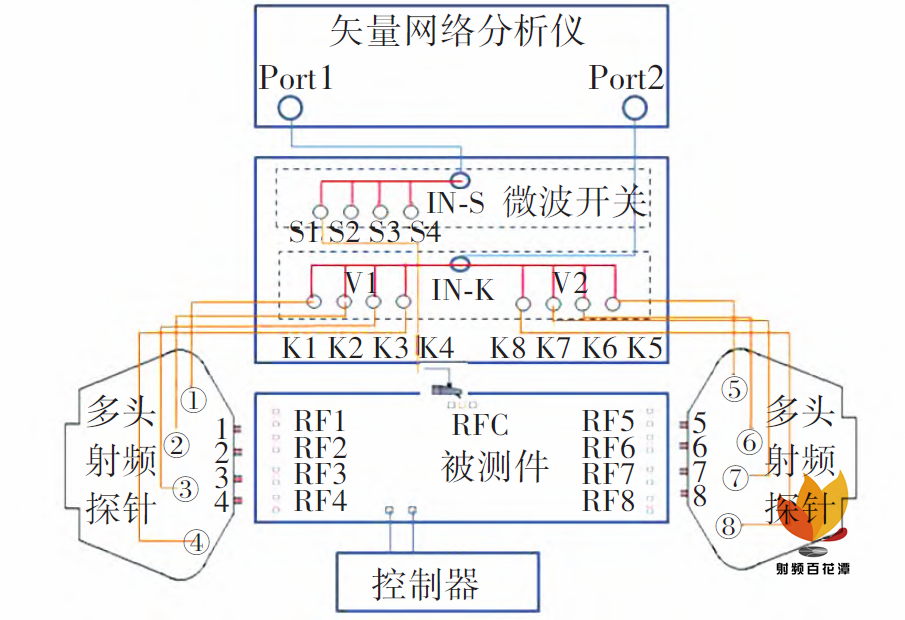

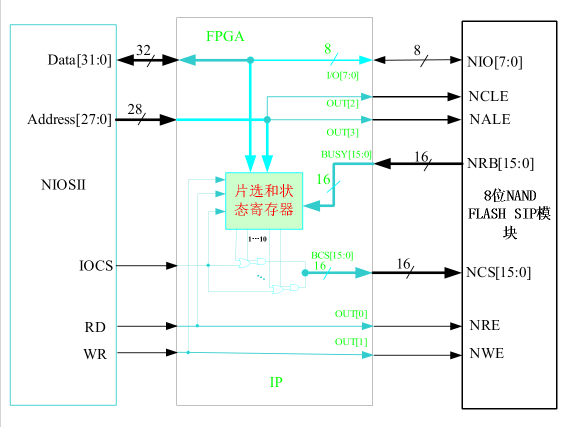

測試系統(tǒng)經(jīng)過上述方法校準(zhǔn)后,將微波探針加載到相應(yīng)的被測芯片的端口RF1 ~ RF8,基于網(wǎng)絡(luò)分析儀和微波開關(guān)通過控制程序發(fā)射和接收各通道微波信號,同時基于數(shù)字控制器提供相應(yīng)的數(shù)字控制信號( 如圖2 所示) ,通過控制軟件依次測量各通道下的各項參數(shù)。

當(dāng)TR 和DIN 輸出控制邏輯信號為“000”時,控制器控制微波開關(guān)連通IN 和K1,信號的流經(jīng)途徑為矢量網(wǎng)絡(luò)分析儀Port1→芯片RFC→芯片RF1→多頭射頻探針①→開關(guān)矩陣K1→開關(guān)矩陣IN→矢量網(wǎng)絡(luò)分析儀Port2 形成閉環(huán),測試被測芯片RFC 到RF1 間通道參數(shù); 控制器為TR 和DIN 輸出控制邏輯為“001”信號時,此時芯片選擇左支路RFC 到RF2 通道打開,同時控制微波開關(guān)連通IN 和K2,信號的流經(jīng)途徑為矢量網(wǎng)絡(luò)分析儀Port1→芯片RFC→芯片RF2→多頭探針②→開關(guān)矩陣K2→開關(guān)矩陣IN→矢量網(wǎng)絡(luò)分析儀Port2 形成閉環(huán),測試RFC 到RF2 間實際參數(shù),依次類推,至各通道測試完成。

圖2 9端口在片測試系統(tǒng)示意圖

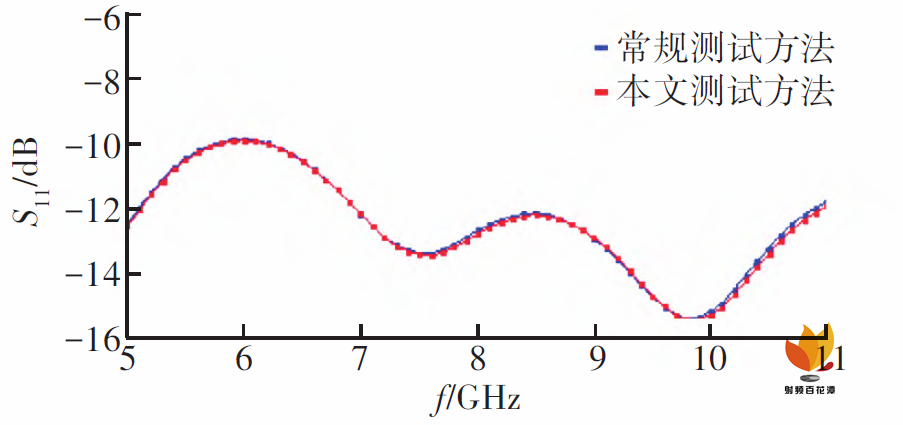

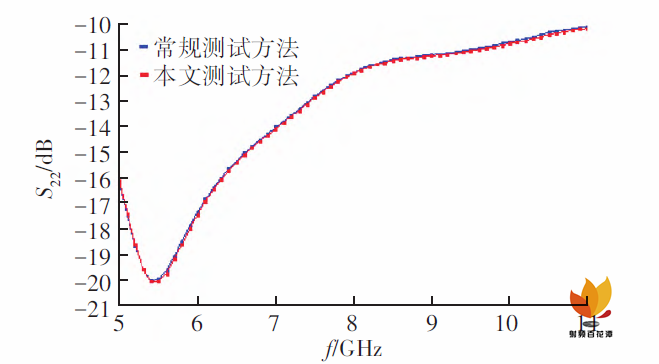

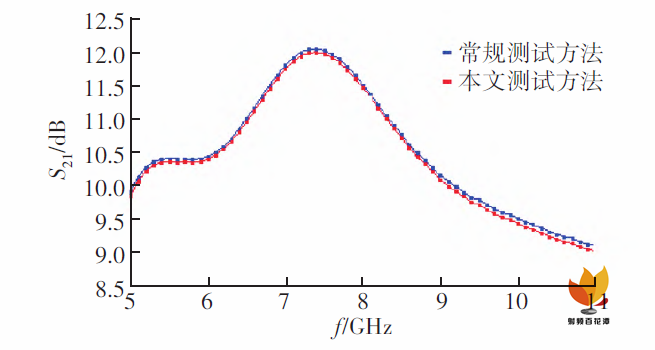

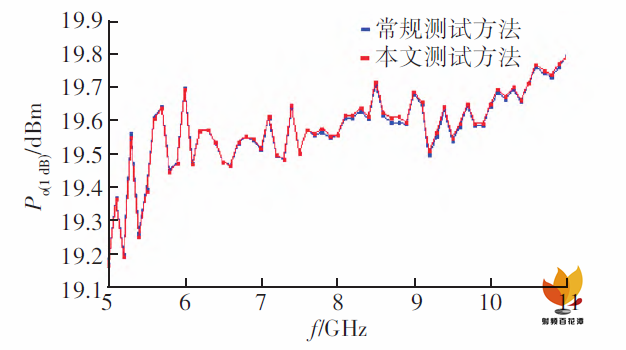

為保障多端口測試方法的準(zhǔn)確性,選取多端口微波單片集成電路,采用常規(guī)測試方法和本文提出的多端口在片測試方法進行對比,驗證多端口探針去嵌入測試方法的準(zhǔn)確性與可行性,采用常規(guī)測試方法和本文多收發(fā)通道測試方法同時測試芯片中1通道的輸入回波損耗( S11) 和輸出回波損耗( S22) ,測試結(jié)果如圖3 和圖4 所示。

由圖可見兩條測試曲線基本重合,證明該方法具有可行性。采用常規(guī)測試方法與本文多收發(fā)通道測試方法測試芯片中1 通道的增益( S21) 和1 dB 壓縮點的輸出功率( Po( 1 dB) ) ,如圖5 和圖6 所示。從圖中看出兩種測試方法誤差小于3%,證明該方法具有可行性。

圖3 兩種方法測試的芯片輸入回波損耗曲線

圖4 兩種方法測試的芯片輸出回波損耗曲線

圖5 兩種方法測試的芯片增益

圖6 兩種方法測試的芯片Po( 1 dB)

與常規(guī)測試方法相比,本文測試方法無需移動探針,一次壓針自動采集,測試效率大幅提高,解決了手動移針多次壓針測試效率低、對芯片表面損傷大的問題。

4 結(jié)論

本文基于同軸端口和在片端口應(yīng)用SOLT 校準(zhǔn)提取共面微波探針S 參數(shù)的方法,獲得多射頻探針的特性參數(shù),采用去嵌入校準(zhǔn)方法應(yīng)用于多射頻探針在片校準(zhǔn),實現(xiàn)多收發(fā)通道多功能芯片在片一次壓針全通道測試,獲得的芯片任一通道的一次測試數(shù)據(jù)與常規(guī)單端探針測試方法結(jié)果一致。多收發(fā)通道多功能芯片在片測試方法無需移動探針,一次壓針獲得全通道參數(shù),大幅提高了效率,降低了芯片多次壓針造成的芯片損傷。

審核編輯:湯梓紅

-

芯片

+關(guān)注

關(guān)注

459文章

52383瀏覽量

439115 -

微波

+關(guān)注

關(guān)注

16文章

1073瀏覽量

84640 -

端口

+關(guān)注

關(guān)注

4文章

1046瀏覽量

32850 -

收發(fā)芯片

+關(guān)注

關(guān)注

0文章

39瀏覽量

9120

原文標(biāo)題:一種9端口微波多功能收發(fā)芯片在片測試技術(shù)

文章出處:【微信號:射頻微波研究院,微信公眾號:射頻微波研究院】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

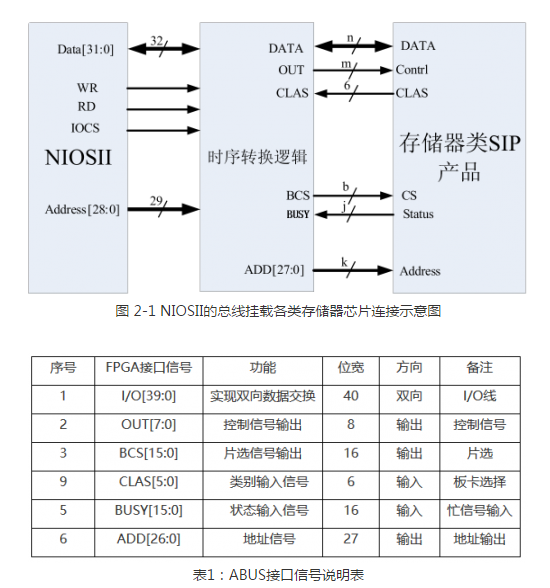

多功能存儲器芯片的測試系統(tǒng)設(shè)計方案

一種新的PCB測試技術(shù):邊界掃描測試技術(shù)

一種用于射頻和微波測試儀器的集成電路DHBT技術(shù)

多功能存儲器芯片測試系統(tǒng)設(shè)計方案

一種無線射頻收發(fā)模塊的應(yīng)用

一種系統(tǒng)芯片的功能測試方法

一種多功能智能化電力儀表的設(shè)計

一種多功能輸出開關(guān)電源

一種多功能逆變電源的設(shè)計與證實

一種用于射頻和微波測試系統(tǒng)的GaAsSb雙異質(zhì)結(jié)雙極晶體管集

一種多功能存儲器芯片的測試系統(tǒng)硬件設(shè)計與實現(xiàn)詳解

一種多功能開關(guān)電源設(shè)計LM2576

一種9端口微波多功能收發(fā)芯片在片測試技術(shù)

一種9端口微波多功能收發(fā)芯片在片測試技術(shù)

評論