關鍵詞:SMT貼片技術,EMC材料,導電泡棉,國產高端材料

導語:SMT是表面組裝技術(表面貼裝技術)(Surface Mount Technology的縮寫),稱為表面貼裝或表面安裝技術。是目前電子組裝行業里最流行的一種技術和工藝。它是一種將無引腳或短引線表面組裝元器件(簡稱SMC/SMD,中文稱片狀元器件)安裝在印制電路板(Printed Circuit Board,PCB)的表面或其它基板的表面上,通過回流焊或浸焊等方法加以焊接組裝的電路裝連技術。

SMT貼片

SMT是表面組裝技術(表面貼裝技術)(Surface Mounted Technology的縮寫),是目前電子組裝行業里最流行的一種技術和工藝。SMT貼片指的是在PCB基礎上進行加工的系列工藝流程的簡稱, PCB(Printed Circuit Board)為印刷電路板。

SMT貼片技術

一

SMT簡介

SMT的全稱是Surface mounttechnology,中文意思為表面貼裝技術,SMT設備是指用于SMT加工過程需使用的機器或設備,不同廠家根據自身實力規模以及客戶要求,配置不同的SMT生產線,可分為半自動SMT生產線和全自動SMT生產線,每條SMT生產線的機器設備不盡相同,但以下這些SMT設備是一條比較完整豐富的配置線。

二

SMT的特點

組裝密度高、電子產品體積小、重量輕,貼片元件的體積和重量只有傳統插裝元件的1/10左右,一般采用SMT之后,電子產品體積縮小40%~60%,重量減輕60%~80%。可靠性高、抗振能力強。焊點缺陷率低。高頻特性好。減少了電磁和射頻干擾。易于實現自動化,提高生產效率。降低成本達30%~50%。節省材料、能源、設備、人力、時間等。

電子產品追求小型化,以前使用的穿孔插件元件已無法縮小電子產品功能更完整,所采用的集成電路(IC)已無穿孔元件,特別是大規模、高集成IC,不得不采用表面貼片元件產品批量化,生產自動化,廠方要以低成本高產量,出產優質產品以迎合顧客需求及加強市場競爭力。

電子元件的發展,集成電路(IC)的開發,半導體材料的多元應用電子科技革命勢在必行,追逐國際潮流。

三

SMT設備簡介

上板機:PCB板子放在架子內自動送板到吸板機;

吸板機:吸取PCB放置于軌道上,傳送到錫膏印刷機;

錫膏印刷機:將錫膏或貼片膠準確地漏印到PCB的焊盤上,為元器件貼裝做好準備。用于SMT的印刷機大致分為三種:手動印刷機、半自動印刷機和全自動印刷機;

SPI:SPI是Solder Paste InspecTIon的簡稱,中文叫錫膏檢查機,主要用于檢測錫膏印刷機印刷PCB板的品質,檢測錫膏印刷的厚度、平整度、印刷面積等;

貼片機:利用設備編輯好的程序將元件準確安裝到印刷線路板的固定位置上,貼片機可分高速貼片機和多功能貼片機,高速貼片機一般用于貼裝小的chip元件,多功能乏用貼片機主要貼裝卷狀、盤狀或管狀的大元件或異性元件,特點是貼裝精確度高、但貼裝速度不如高速機;

接駁臺:傳送PCB板的裝置;

回流焊:位于SMT生產線中貼片機的后面,提供一種加熱環境,將焊盤上的焊錫膏熔化,使表面貼裝元器件與PCB焊盤通過焊膏合金牢固地結合在一起;

下板機:通過傳輸軌道,自動收PCBA;

AOI:自動光學辨識系統,是英文(Auto OpTIcal InspecTIon)的縮寫,國內叫做自動光學檢測儀,現在已經普遍應用在電子行業的電路板組裝生產線的外觀檢查并取代以往的人工目檢。當自動檢測時,機器通過攝像頭自動掃描PCB,采集圖像,測試的焊點與數據庫中的合格的參數進行比較,經過圖像處理,檢查出PCB上缺陷,并通過顯示器把缺陷顯示/標示出來,供維修人員修整;

X-RAY:主要用于檢測各類工業元器件、電子元件、電路內部的貼裝品質。

四

SMT貼片檢驗

SMT貼片檢驗這一步驟,可以規范SMT加工的工藝質量要求,以確保產品品質符合要求。下面一起來看看SMT貼片檢驗有哪些標準?

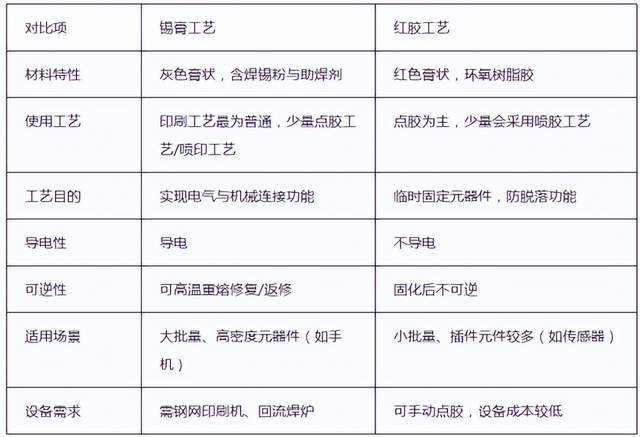

一、SMT貼片錫膏工藝:1、PCB板上印刷的噴錫的位置與焊盤居中,無明顯的偏移,不可影響SMT元器件的粘貼與上錫效果。2、PCB板上印刷噴錫量適中,不能完整的覆蓋焊盤,少錫、漏刷。3、PCB板上印刷噴錫點成形不良,印刷噴錫連錫、噴錫成凹凸不平狀,噴錫移位超焊盤三分之一。

二、SMT貼片紅膠工藝:1、印刷紅膠的位置居中,無明顯的偏移,不可以影響粘貼與焊錫。2、印刷紅膠膠量適中,能良好的粘貼,無欠膠。3、印刷紅膠膠點偏移兩焊盤中間,可能造成元件與焊盤不易上錫。4、印刷紅膠量過多,從元件體側下面滲出的膠的寬度大于元件體寬的二分之一。

三、SMT貼片工藝:1、SMT元器件貼裝需整齊、正中,無偏移、歪斜。2、SMT元器件貼裝位置的元器件型號規格應正確,元器件應反面。元器件貼反(不允許元件有區別的相對稱的兩個面互換位置,如:有絲印標識的面與無絲印標識的面上下顛倒面),功能無法實現。3、有極性要求的貼片元器件貼裝需按正確的極性標示加工。器件極性貼反、錯誤(二極管、三極管、鉭質電容)。4、多引腳器件或相鄰元件焊盤應無連錫、橋接短路。5、多引腳器件或相鄰元件焊盤上應無殘留的錫珠、錫渣。

回流焊

所謂的Reflow,在表面貼裝工藝(SMT)中,是指錠形或棒形的焊錫合金,經過熔融并再制造成形為錫粉(即圓球形的微小錫球),然后搭配有機輔料(助焊劑)調配成為錫膏;又經印刷、踩腳、貼片、與再次回熔并固化成為金屬焊點之過程,謂之Reflow Soldering(回流焊接)。此詞之中文譯名頗多,如再流焊、回流焊、回焊(日文譯名)熔焊、回焊等;筆者感覺這只是將松散的錫膏再次回熔,并凝聚愈合而成為焊點,故早先筆者曾意譯而稱之為“熔焊”。但為了與已流行的術語不至相差太遠,及考慮字面并無迂回或巡回之含意,但卻有再次回到熔融狀態而完成焊接的內涵,故應稱之為回流焊或回焊。

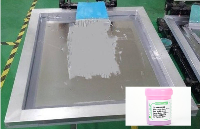

圖1左圖SMT現場安裝之錫膏印刷機,為了避免鋼板表面之錫膏吸水與風干的煩惱起見,全機臺均保持蓋牢密封的狀態。右為開蓋后所見鋼板、刮刀及無鉛錫膏刮印等外貌。SMT無鉛回流焊的整體工程與有鉛回流焊差異不大,仍然是:鋼板印刷錫膏、器件安置(含片狀被動組件之高速貼片,與異形零件大形組件之自動安放)、熱風回焊、清潔與品檢測試等。不同者是無鉛錫膏熔點上升、焊性變差、空洞立碑增多、容易爆板、濕敏封件更易受害等煩惱,必須改變觀念重新面對。事實上根據多年量產經驗可知,影響回焊質量最大的原因只有:錫膏本身、印刷參數以及回焊爐質量與回焊曲線選定等四大關鍵。掌握良好者八成問題應可消弭之于無形。

錫膏的制造與質量

1、錫膏組成與空洞

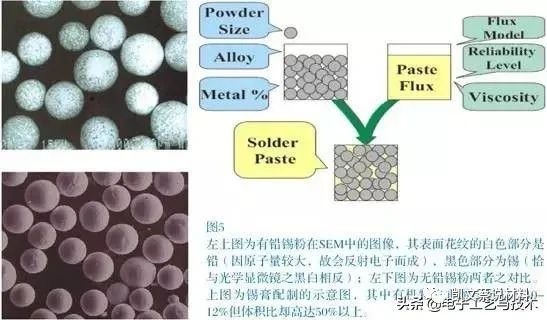

錫膏是由重量比88-90%的焊料合金所做成的微小圓球(稱為錫粉Powder),與10-12%有機輔料

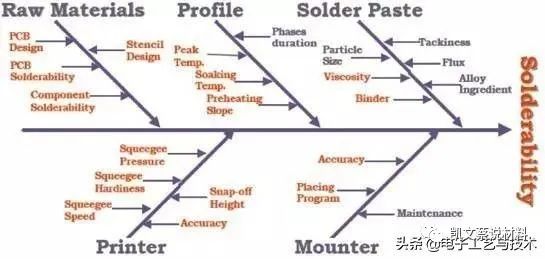

圖2錫稿回焊影響其錫性與焊點強度方面的因素很多,此處歸納為五大方向,根據多年現場經驗可知,以錫膏與印刷及回焊曲線(Profile)等三項占焊接品質之比重高達七八成以上,以下本文將專注于此三大內容之介紹,至于機器操作部分將不再著墨。(即通稱之Flux助焊劑)所組成;由于前者比重很大(7.4-8.4)而后者的比重很輕(約在1-1.5),故其體積比約為1:1。SAC無鉛焊料之比重較低(約7.4),且因沾錫 較差而需較多的助焊劑,因而體積比更接近1:1。故知錫粉完成愈合形成焊點之回焊后,其濃縮后的體積將不足印膏的一半。一旦外表先行冷卻固化,深藏在內的有機物勢必無法逃出,只好被裂解吹脹成為氣體。此即錫膏回焊之各種焊點中,氣洞或空洞(Voiding)無所不在的主要成因,其數量與大小均遠超過波焊。

圖3無鉛錫膏中之錫粉(Powder指微小球體)約占重量比88-90%,必須正圓正球形才能方便印刷中的滑動。由于硬度較軟容易被壓傷,故攪拌時要小心。左二圖即為無鉛錫粉之放大圖。右圖為錫膏中大小錫粉搭配成型的印著畫面。現行無鉛錫膏以日系SAC305為主(歐系SAC3807,或美系SAC405等次之),日系尚另有SZB83,及SCN等。至于AIM公司的著名錫膏CASTIN(Sn2.5Ag0.8Cu0.5Sb)之四元合金在亞太地區則很少見到。

2、錫粉制造與質量

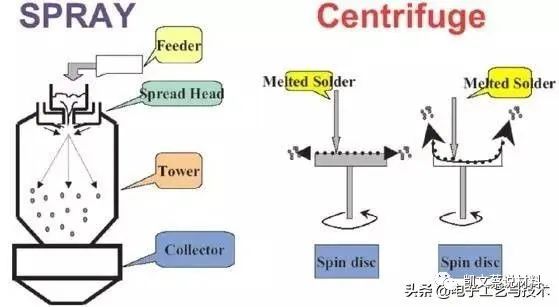

將原始焊錫合金在氮氣環境中先行熔成液態,繼以離心力容器將之甩出來成為小球狀的錫粉;或采氮氣強力噴霧法,在氮氣高塔中冷卻及下降而成為另一種錫粉。---待續

圖4錫粉是從熔融液錫所成形而調制,左圖為氮氣塔中利用強力氮氣噴成粉體之情形,右為液錫在離心力設備上甩出成粉的另一種制程。之后分別用篩子篩選出各種直徑的小球,然后再按尺寸大小采重量比例去與助焊劑調配與混合,即成為回焊用的錫膏。

對于錫粉的基本要求比起助焊劑來較為簡單,其質量重點只要求外形一定要正圓球形,以符合印刷作業中向前滾動的條件。其次是直徑尺寸應大小匹配互補,以減少印刷后貼件或踩腳時的坍塌(Slump)。第三項質量是外表所生成的氧化物不可太厚,否則

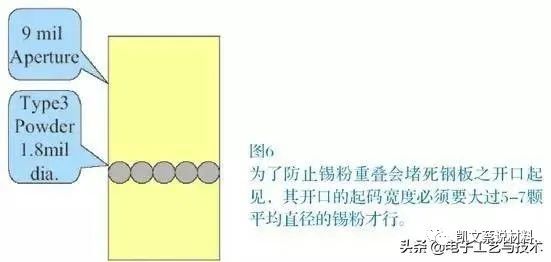

在助焊劑未能徹底清除下,熔融愈合中將會被主體排擠出去而成為不良的錫球。不過一旦外表完全無氧化物時,也較有機會發生“冷熔”(Cold Welding)現象進而容易堵死鋼板開口。通常要求開口之寬度以并迭5-7顆主要錫球為原則。

3、助焊劑之成份及品質

助焊劑(Flux)之成份非常復雜,已成為影響錫膏乃至于回焊質量之最關鍵部份,且更成為品牌好壞的主要區別所在。其主要成份有樹脂(Resin)、活化劑(Activator)、溶劑(Solvent)、增黏劑(Tackifier即搖變劑)、流變添加劑(Rheological Additives)亦稱抗垂流劑(Thixotropic Agent,或稱搖變劑或觸變劑或流變劑等)、表面潤濕劑(Surfactant)、腐蝕抑制劑等,現簡要說明于后:樹脂——也就是整體助焊劑的基質,一向以水白式松香(Rosin或稱松脂)為主,常溫中80-90%為固體形式的松脂酸(Abietic Acid),高溫中將熔融成為液體并展現活性 (常溫中不具活性),可用以去除焊料或待焊底材等某些表面輕微的氧化物。活化劑——以二元式固體有機酸為主(指含兩個羧酸根COOH者),例如草酸、己二酸;其次是固態的鹵化鹽類〔例如二甲胺鹽酸(CH3)2NHHCL〕等,在高溫中亦可熔化成液態而得與各類氧化物進行反應,可將之去除并得以改善沾錫性。各種活化劑去銹(去除氧化物)的原理,其一可說明為有機酸或鹵酸與各種金屬氧化物在熱能的協助下,進行多次化學反應,使之轉變為可溶性金屬鹵化鹽類而得以移除:

圖7此圖說明印妥之錫膏在預熱中,會引發錫粉表面甚至銅墊的氧化,但到達峰溫時,在助焊劑迅速發揮威力下可對各種氧化物進行化學反應并使之溶解,進而出現錫粉的熔融愈合。在此等反應進行的同時也將出現金屬鹽類與多量的氣體,以致冷卻后的焊點中免不了會出現空洞,其二為氧化還原反應,以甲酸(蟻酸)將金屬氧化物予以還原,并再經后續之熱裂解反應,最具代表性:

MO+2HCOOH→M(COOH)2+H2O

M(COOH)2→M+COn+H2

溶劑——以分子量較大的某些高級醇類,或醚類酮類等較常被采用,可用以溶解某些固態的有機物;例如M-Pyrols即為著名的溶劑化學品。

抗垂流劑——此劑可在錫膏運動或搖動(觸動)中,出現較易流 動現象;但在靜置時卻又會堅持抗剪力,而具有不輕易移動 特性的化學品。如此將可使錫膏在刮刀推行印刷時容易滾動,一旦印著定位后的錫膏,則又可強力協助其保持固定不動的狀態。此類添加劑以篦麻油衍生物為主,可增加錫膏的黏度及黏著力(Tack Force)。

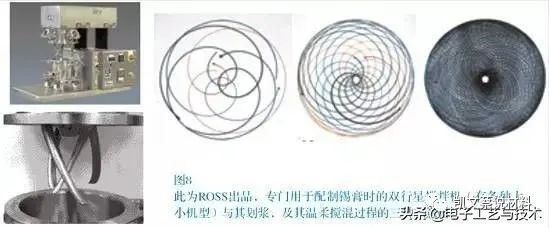

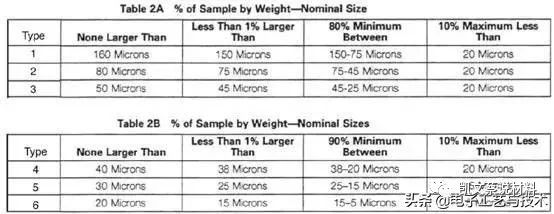

4、錫膏等級與配制

按照J-STD-005錫膏規范(表2A與2B,見次頁),依比例選出表列各種直徑的錫粉,然后搭配助焊劑,于特殊“雙行星軌道”之混攪機中進行輕柔攪拌(Double Planetary Mixing)中,在不傷及錫粉下可使均勻混合成為錫膏。此種“雙行星”攪拌方式,是利用兩具雙拌槳,從同一軸心對容器內的膏體進行慢速旋轉攪拌。該四槳葉是以其厚度方向從膏體的外緣連續劃過,逐漸逼使內外膏料產生高效率的混合,只要劃過3圈后,大部膏料均已完成彼此混合;旋轉36圈后,任何一槳均已與全部成員完成接觸,是一種很溫柔但卻高效的攪拌機。

錫膏在印刷刮刀之水平推行中不但要容易滾動,而且穿過鋼板開口著落在PCB焊墊上還要黏牢,要求印后十小時以內,或于零件踩腳時,均不可發生坍塌的情形。故知其商品之難度頗高,質量亦非常講究。錫膏是一種高單價的物料(以SAC305錫膏而言,每公斤即在N.T.2000元以上),一旦發現吸水則只有報廢一途以減少后患。國際規范J-STD-005在其表2A與2B中,已將六種型式(Type)錫膏中的錫粉,按不同直徑在重量百分比方面加以規定,以減少在印刷與踩腳時的坍塌,并在熱風回焊中容易愈合成為良好的焊點。下列者即為各型錫膏中錫粉組成之百分比,其中最常用者為Type3(主要錫粉直徑為35-38μm),其次是用于密距窄墊的Type4(錫粉直徑以30μm為主),其它Type在組裝業界較少使用(其它Type5 or 6系用于覆晶Flip Chip之封裝)。

5、錫膏現場作業性品質

事實上錫膏質量之待檢項目甚多,不同規范亦有不同的要求,一般在作業質量與后續可靠度方面,平均即有15-20項之多。供貨商也并非在每次出貨時都要每項必做。至于使用者則只需就其生產作業的必要性,且在無需精密昂貴儀器的條件下,以簡易的手法檢測其關鍵項目即可。以下五種質量項目即按此種觀點而選列,可供使用者現場參考。

(1)愈合性(凝聚性或熔合性)試驗

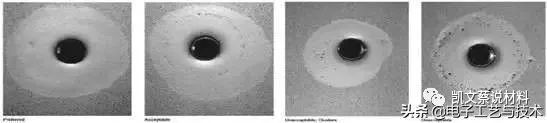

Solder Ball Test(IPC-TM-650之2.4.43),是在陽極處理過的鋁板上,加印一個小圓餅形的錫膏(直徑6.5mm厚度2mm),然后小心平置于小型錫池上,無鉛錫池之溫度設定為245-255℃。此時錫膏中的錫粉開始受熱愈合成為一個圓頂型的焊餅,錫膏中已熔化的助焊劑則被不斷擠出而向外擴張。放置5秒鐘后即小心水平取下并放平,直到冷卻后才以10-20倍放大鏡去做檢查。此試驗是在檢查錫粉愈合的能力如何?其中若已部份生銹而無法愈合之下,將隨Flux向外擴散成為衛星狀的小碎球。

圖9此為錫膏規范中測試愈合性(Coalescence)的允收與拒收畫面,其金屬載板為陽極處理過的鋁板,只做為傳熱的工具。良好的錫膏熔合后其錫粉會集中成球,其中氧化較嚴重錫粉,在無法熔合下,將被排擠出來隨著助焊劑的擴散而向外流失,左二圖即為流失者太多而遭到拒收的畫面。

本試驗選用Al2O3皮膜的鋁板,是刻意將其當成傳熱載體而不使產生沾錫反應(即出現IMC),純粹只在了解錫粉本身愈合能力的好壞而已。也可在完成錫膏印刷并于室溫中放置24小時后,再進行愈合試驗,以觀察其抗濕及抗氧化的能力如何。前頁之四圖即為J-STD-005在3.7節中所列之有鉛錫膏允收規格之圖標畫面。

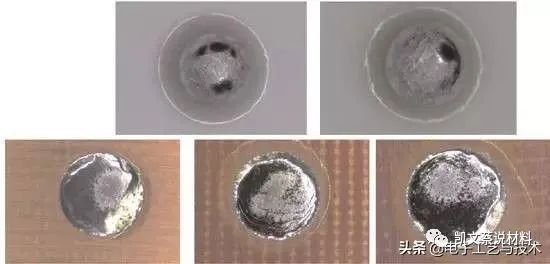

至于無鉛錫膏愈合能力的允收情形則目前尚無規格,預計J-STD-005A于2006下半年內發布后即可有所依循。下列之五圖即為無鉛膏在氧化鋁板與銅板上另于回焊中所做愈合試驗的比較。

圖10上圖為錫膏在鋁板上受熱而愈合的畫面,下三圖錫膏在基材板銅面上的熔合情形。由于錫與銅之間會出現焊接反應并生成Cn6Sn5的IMC,故其愈合后的外觀與鋁銅板上不同。

(2)散錫性試驗Spreading Test

焊錫性(Solderability)是說明金屬表面可否進行焊接反應,并就其反應能力的好壞,以科學數據加以表達的質量。從沾錫天平(Wetting Balance)而言,即可用以測出引腳的沾錫時間(愈短愈好)與沾錫力量(愈大愈好)。然而此種精密試驗,不但專業設備昂貴且相當耗時,而所得數據對生產現場的實用價值卻不大。一般的焊錫性在波焊而言,講究是通孔的上錫填錫能力;就SMT回焊而言,則專注于錫膏愈合后向外的散錫 性,以下將介紹簡易做法的散錫性試驗。

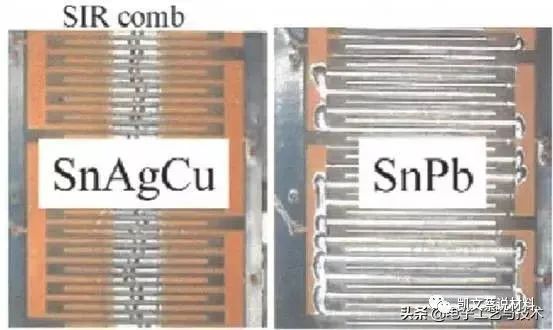

圖11此為無鉛與有鉛兩種錫膏,在窄銅面上散錫性的比較。相同條件下無鉛錫膏的焊錫性就相形見拙了。

有鉛焊料(63/37)之表面張力(Surface Tension)為0.506 N/m;但SAC305之表面張力卻增為0.567N/m,比起前者要超出20%之多。表面張力加大即表內聚力(Cohesive Force)增加,而向外擴展的附著力(Adhesive Force)卻減小。于是無鉛錫膏在散錫性方面當然就比起有鉛錫膏差了一截,若能在助焊劑的活化性能方面有所提升時,也許無鉛膏還可展現較好的焊錫性。

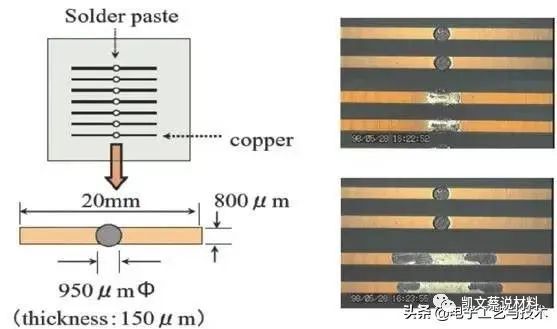

日商對此做法是利用1.6mm厚的雙面板,做出32mil(800μm)寬的多條并行線路,之后加全面印綠漆而留出線路中間2cm長的裸銅區(或另加做不同的表面處理以方便評比)。于是在此可焊區的中央印刷上直徑950μm厚度150μm(6mil)的無鉛錫膏,然后利用生產線的回焊曲線進行試焊,并觀其向兩側散錫的能力。只需簡單的量測已散錫的長短,即可知曉其可焊皮膜或錫膏品牌,在“散錫”(Spreadability)方面的質量好壞了。

圖12此為日本工業規范對錫膏在散錫性方面的試驗方法,可針對錫膏品牌或可焊性表面處理進行散錫性的評比,孰優孰劣立見分曉。

(3)黏度試驗Viscosity Test與黏度指數(Thixotropy)

每批進料錫膏之保證書中,雖已明列其黏度數據,但為確保其出貨中的質量起見,亦應在入庫前按J-STD-005之3.5節與IPC-TM-650之2.4.34.3節,抽檢其黏度值。其做法是將已回溫(5-6小時)的錫膏,開蓋后先用攪拌刀從其刀口方向輕攪1-2分鐘,再整罐置于專業黏度儀(例如Malcom之PCU201型)之測座上,并將感測頭(Sensor)伸入膏體中,續以10 rpm的慢轉速度,在25℃下取20分鐘后的量測數據做為紀錄即可。

圖13左為業界所廣用Malcom牌之錫膏粘度計PCL-2201,右為其試驗平臺之特寫。

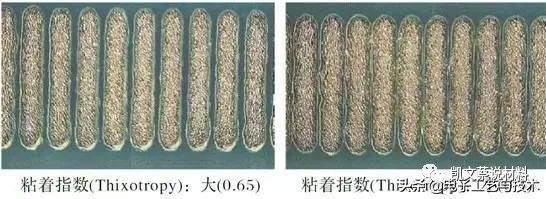

至于黏著指數(或稱抗垂流指數Thixotropy)之質量項目,事實上美式錫膏規范J-STD-005并未列入,至于其新A版中是否已納入則目前尚不得知。日本工業標準JIS-Z-3284則已實行多年,其做法是先求出上述10rpm在20分鐘后的黏度值后,再分別另行測出3rpm的6分鐘數據,及30rpm的3分鐘數據。然后將此兩種數據分別求取對數值(Log),此等讀值應落在0.45-0.65之間。所謂的Thixotropy也就是控制Slump的能力如何的指標,可令讀者較易體會其與抗坍塌性或抗垂流性之間的關系。也就是說印刷后較長時間的置放中(例如10小時),觀察是否出現坍塌現象的質量。

圖14此為了解粘著指數所刻意印刷之錫膏,可做為現場對比之用。希望其數據能落在0.4與0.6之間,即最為理想最適合生產用途。

(4)黏著力(Tack Force)

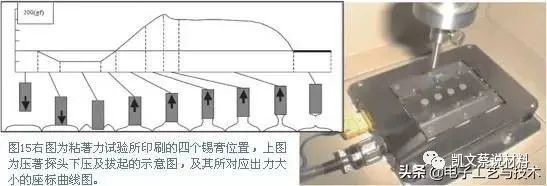

按IPC-TM-650之2.4.44法,在室溫環境(25℃,50%RH)中,于玻璃板面印著四個均等圓盤形的錫膏(直徑6.5mm厚度0.2mm),再利用精密拉力計所加裝之平頭不銹鋼探棒(直徑5.1mm),對準所印之錫膏以2.0mm/s的降速壓進錫膏中,并施以重力50g進行0.2秒的壓著,然后另以10mm/s的升起速度將探棒緩緩拉起。此時可按下圖紀錄其向上拉脫時的最大力量,如此共做5次再求取其平均值,即為其紀錄用的黏著強度或黏著力之數據(KN/m2)。

(5)印刷能力(Printability)

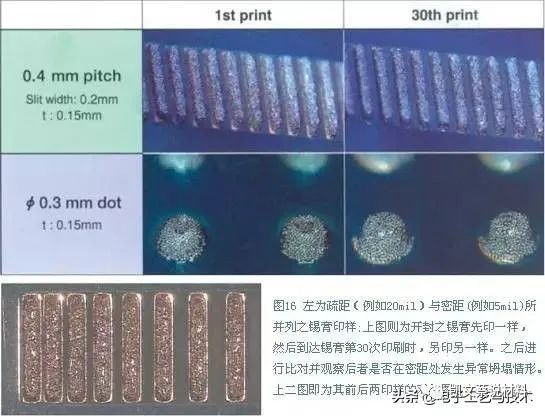

是指對密距(Fine Pitch)多墊區(例如QFP之連墊),或直徑很小的圓墊等連續印刷多次,希望仍不致造成黏度值或抗垂流性的改變,甚至放置10小時仍未發生坍塌的情形。此種特性對于連續施工頗為重要,對現場而言此檢驗方法也并不困難,美式規范中亦未列入此項,日系規范可參考JIS-Z-3284附件5。下二圖即為首印樣與第30次印樣的比較。

錫膏的管理與印刷

1、冷藏儲存:錫膏是由錫合金的正圓小球,搭配一半體積的有機輔料,均勻摻和而成。但由于兩者比重相差極大,放置過久后難免會出現分離沉淀的現象,且當儲存溫度較高時其分離現象還將更為惡化,甚至氧化現象也較容易發生,對印刷性與流變性乃至后來的焊錫性都會產生不良影響。故只能置于冰箱中(5-7℃)冷藏以保證其用途與壽命。

2、干燥環境:膏很容易吸水(Hygroscopic),一旦吸入水份后各種特性將大幅劣化,難免在后續作業中制造很多煩惱(例如錫球),故現場印刷環境中的相對濕度不可超過50%,溫度范圍應保持在22-25℃,并應徹底避免吹風以減少干涸的發生。否則會很容易失去印刷 并造成錫膏的氧化,進而亦將耗損掉助焊劑在除銹功能方面的能量,導致腳面與墊面原本應有除銹能力之不足,甚至可能引發坍塌搭橋、四處飛濺的錫球,并使得黏著時間(Tack Time)也為之縮短。

3、回溫后開封使用

錫膏離開冰箱后,一定要在干燥的室溫環境中,放置4-6小時達到其內外均溫后才能開封使用。不要被容器外表已經不冷所騙過,必須內外徹底回溫后才可開封 。凡當錫膏之整體溫度低于室內之露點(Dew Point)時,錫膏外表會將空氣中的水份予以冷凝而附著成水珠。所謂露點是指氣溫不斷下降中,空氣中的水氣會持續增多,直到飽和(100%RH)為止,其所對應的溫度即稱為“露點”。冰箱取出的空杯其表面很快會有水珠附著就是這個道理。而且錫膏也不宜快速加溫回溫,以防助焊劑或其它有機物的分離。

未開封前已回溫的錫膏,要連瓶一起放在公轉與自轉合并的攪拌機中,并就容器之不同位向予以定時轉動,以達到內盛錫膏整體均質的目的。正確開封的錫膏,還要用小型壓舌片采固定方向溫和攪拌約1-3分鐘,使整體之分布更為均勻,不宜強烈與過度攪拌,以免錫膏受損及在剪應力(Shear Force)方面的弱化,進而可能導致坍塌(Slumping)甚至焊后搭橋短路的發生。

圖17良好的錫膏不但在印刷時不可糊涂與變形,正常壓力踩腳時也不可發生坍塌與移位,否則回焊一定會出現搭橋短路的麻煩。鋼板上的錫膏若未能全數用完而必須刮回儲存時,則應另外單獨存放,不可與新膏混和。為了節省成本起見,當舊膏再次回到鋼板上用于較低階產品時,亦應另摻較多量的新膏以調和使用。搭配比例則以方便印刷之施工為原則,也有質量較嚴的業者則寧可不用舊膏。至于有鉛與無鉛錫膏當然是絕對不能混用,必須要將鋼板徹底用溶劑(IPA)洗凈,才能換膏。

4、鋼板開口(Aperture)

通常無鉛錫膏(例如SAC305)中的金屬比重,較有鉛者輕約17%(SAC305為7.44;有鉛Sn63者為8.4),且無鉛者之沾錫性較差,故助焊劑在比率上也會多加一些(達11-12%by wt),以加強去銹助焊之能力。如此將使得無鉛錫膏對鋼板之黏著性增大,在濃稠不易推動的狀況中,印后必須要放慢向下之脫板速度,以減少印膏發生局部拉起與帶走漏印的麻煩。

焊性良好的有鉛錫膏,其鋼板開口(Aperture)一般要比PCB的承墊(Pads)需小一點,一來可節省用膏,二來也可達到減少外溢短路的煩惱。但無鉛錫膏的焊性較差,常需放大開口與承墊的比率為1:1,甚至超過承墊到達擴印(Overprint)的地步才行。事實上無鉛錫膏愈合時的內聚力很大,很容易就會把外緣部份拉回到中央來。再者輸送軌道上待印的PCB,到達定位上升觸及鋼板底面之際,其待印板底部的支撐一定要夠強才行。也就是說在刮刀動態施壓中板子不可出現下沉之變形,以減少諸多后患的發生。

印刷臺面之左右為X軸,遠近為Y軸,板厚為Z軸,必須要將正確的板厚讀值輸入計算機,以達到待印板上的鋼板與軌道平齊,刮印中才不致造成刮刀的受損。其板厚要用千分卡(Caliper)仔細測量與輸入才不致發生差錯。

5、刮刀速度與壓力

刮刀速度平均為1-3寸/秒,印速加快時印壓也會增大,致使刮刀與鋼板的磨擦加劇,連帶溫度上升又將破壞錫膏的抗剪力,進而會使黏度轉稀,造成錫膏著落的不良與容易坍塌。以及于鋼板下緣的溢出甚至搭橋短路,而且還會使得刮刀磨損增加。故通常只要找到良好印速后,即不可任意加快。但施工時若發現錫膏太稠、不易脫離鋼板,著床性不佳時;則亦可稍行加速約1寸/秒,以便濃稠度得以減弱而方便施工。

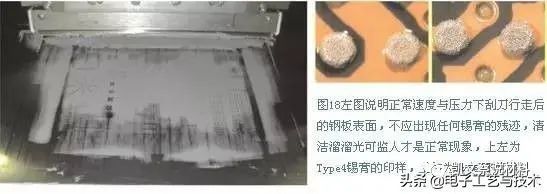

當刮刀用力向前推行的同時,也會產生一種向下的壓力(Downward Pressure),迫使錫膏通過鋼板開口而到達墊面。對無錫膏而言,每當行走1寸中將產生1-1.5磅的向下壓力;此時所刮過的鋼板表面應呈現清潔光澤的外觀,正如同汽車擋風玻璃被雨刷刮過的整潔清爽一般,即為其最適壓力的表征。換句話說良好刮壓的鋼板,其表面不應殘留任何錫膏的痕跡。

凡當刮壓太重時,則印膏中心處會出現掠過 的浮刮(Scooping)缺點,也會發生溢出(Bleed Out)情形。

圖19左為刮刀下沉太多所造成印膏的浮刮現象。中為鋼板開口不潔所引發的溢出與糊印,右為待印板印妥后下降脫模太快所造成的撕印。

有時可從著膏區的綠漆邊緣處,看到一連串錫粒的殘存,或外側錫粒已被壓扁者,均為已發生Bleed Out的明證。倘若刮壓不足以致鋼板表面尚留有錫膏殘跡時,其藕斷絲連下又將出現印膏局部被撕起帶走的“撕印”(Torn Prints),更將引發覆蓋不足或提早干涸等問題。事實上刮壓與印速(Print Speed)成正比,只要降慢印速即可減輕刮壓,此等由于重壓而發生的問題也都將自然消失了。

刮刀不宜太長,否則涂抹面積太廣,左右兩側超出待印區域之無效印面,只會造成提早干涸的負面效應而已。采用短刀時兩側溢出者應以手動方式移回印區之內,以免動靜差別太久而造成錫膏的變性。

6、緩脫之降距(Separation Distance)

圖20此亦為印后下降脫模太快所拉扯出現的狗耳(Dog Ear)現象。

當板面已完成錫膏印刷之作業,該加工板即將在各頂柱移開后,會先行自動緩降以脫離不銹鋼模板。但由于模板開口與印膏兩者尚有黏著力量,因而當板面的印膏欲自開口處下降脫離之際,其動作必須緩慢溫柔,以免牽動印膏造成不良之狗耳(Dog Ear)現象。直到印膏已全部安全降離脫出模板開口為止,才可對待印板進行較快速的續降與平移動作。此段安全性緩降之落差即稱之為“緩脫降距”。通常此段小心翼翼的降距約為0.1吋(即100mil)。困難印品如CSP等圓墊而言,其降速應保持在0.1-0.2 in/sec,至于其它不太關鍵的印墊則可加快到0.3-0.5 in/sec之降速。凡當生產已順利時,此段降距的耗時還可予減縮短,以提高效率節省全線直通所需的時間。至于難度高的產品則應從延緩其降速做起,以減少質量問題。

是指待印板上升觸及鋼板底面之際,刻意在兩板間預留出的細小間隙而言。此一小段垂直間隙,可協助鋼板開口將錫膏釋放在承墊上的動作,并稍可增加錫膏印著的厚度。但當錫膏之黏度較稀時,則此種垂直間隙則應加以減縮,以免印膏自著落區向外溢出(Bleed Out),進而導致相鄰印膏間的搭橋短路。

在已校正之印機決定上述板隙之前,須先將待印板的精確板厚讀值(包括綠漆白字在內)輸入計算機中;一般均將其板隙設定為0,即所謂的輕貼式印刷(On Contact Printing)。此種設定值將可使鋼板開口與承墊之間,出現一種密貼套圈式(Gasketing)的閉合作用,可防止印膏之外溢,并可得到分布均勻高矮一致的錫膏厚度。

使用過的鋼板應加以清潔,務使底面與各開口中不致積累太多的殘渣,甚至干涸結殼而不易清除。操作中鋼板底面可常規采用滾動布輪(已沾IPA)式的初步清潔,若發現無法奏效時則可戴手套采己沾異丙醇(IPA)之抹布,或專用清潔液沾濕之抹布用力擦洗。此種專用清潔液應不至對開口中仍存在的錫膏造成傷害。通常每印完2-5板子時,即應對鋼板底面進行初步清潔。

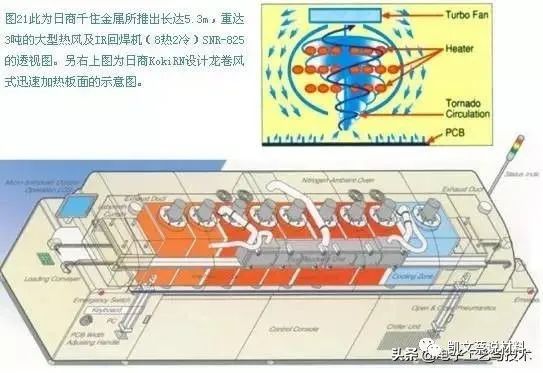

回流焊の原理與管理

所謂Reflow(譯詞有回流焊、回焊、再流焊、回流焊、回焊、熔焊等,其回焊為日文),是指利用輸送帶(Conveyor,指移動式不銹鋼網或架空雙軌)負載待焊板通過多道加熱段(Heating Zones),在熱空氣或熱氮氣或搭配紅外線,于全方位高效傳熱下,完成錫膏的熔融愈合(Coalescence)并冷卻而成為焊點之謂也。早期的SMT技術亦曾利用遠紅外線(波長較長之IR)直接輻射式(Radiation)的加熱方式,不過目前爐中的IR反到成了配角,幫忙主角熱氣對流去進行雙重加熱。或單純只采用高效的循環熱風或熱氮氣做為能量的來源。

無鉛回焊的最高目標,是要以最起碼的熱量,將板面所有待裝的大小組件全數焊妥,并應避免施加過多熱量造成組件與電路板的傷害。小心運用可移動式感熱儀(Profiler),找出正確的回焊曲線將可達成此一目標。

圖22左圖為IR(紅外線)與熱風兩種熱源共用的回焊爐,長條發橙光者即為IR熱源,另外灰色有小孔之不銹鋼者為熱風出口。右圖為單純熱風之回焊機。

-

錫膏

+關注

關注

1文章

927瀏覽量

17386

發布評論請先 登錄

SMT表面貼裝技術錫膏印刷步驟及工藝

SMT表面貼裝技術錫膏印刷步驟及工藝

評論