影響印制板可焊性的因素比較多,各種工藝流程比較復雜,批量印制板整體質量控制有一定的難度。通過對生產過程中的流程梳理和分析,并結合檢驗及試驗驗證,對引起印制板可焊性不良的原因進行了排查、分析和定位。該分析方法對于類似質量問題的排查具有一定的借鑒和指導意義。

印制電路板(Printed Circuit Board,PCB)是指按預定設計,用印制方法在絕緣基材上得到印制線路和印制元件或兩者結合的導電圖形。PCB是承載著電子元器件的安裝、固定和實現電氣連接的支承基板,在有些特殊電路中還具有某些電氣特性(阻抗特性、電磁屏蔽)功能。在制作過程中,為了防止PCB板上銅焊盤被氧化,并保證其可焊性,焊盤表面應根據基板材料、加工工藝及應用環境涂(鍍)一層保護層。

與傳統PCB相比,表面組裝印制電路板是表面組裝技術(Surface Mount Technology,SMT)應用過程中的載體,其具有翹曲度小、平整度良好、密度高、耐高溫和可焊性好等特性。

1、可焊性

可焊性是以規定的焊料、焊劑,在規定的焊接溫度和焊接時間內,對表面和孔內金屬表面的潤濕狀態的評價,有可焊性好、半潤濕和不潤濕等3種狀態,其中半潤濕和不潤濕為可焊性不良。

在GJB 362B - 2009《剛性印制板通用規范》3.5.3.可焊性要求中,表面安裝元件的印制板只需進行表面可焊性試驗,具有表面安裝和通孔安裝元件的印制板需進行表面通孔可焊性試驗。其中,鍍覆孔的可焊性試驗按如下方法進行:焊料溫度為235+5℃ ,持 續 時 間 為(5±1)s ;檢 驗 按GB/T4677 - 2002中8.2條進行檢驗。

2、問題描述

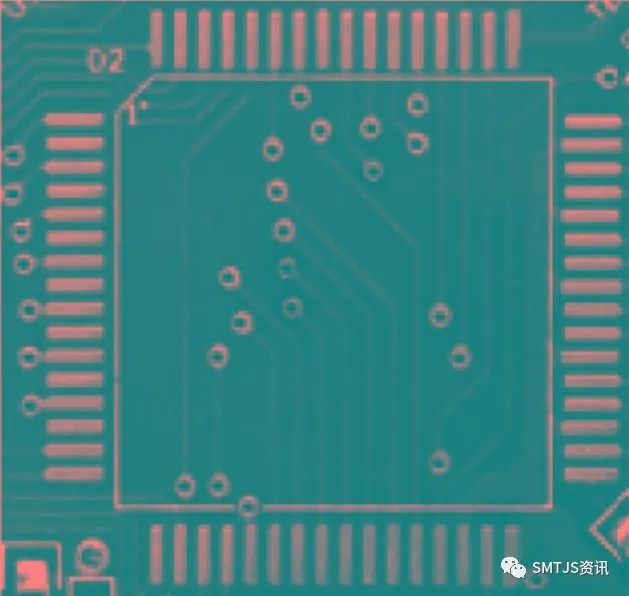

經SMT生產線生產的印制板組件在插裝件組裝過程中,發現印制板組件存在焊盤及導通孔不潤濕、可焊性不良等質量問題,并且有的印制板上已出現多個導通孔內明顯發黑現象。可焊性不良印制板如圖1所示。

圖1、可焊性不良印制板

3、排查分析

據初步判定,因不潤濕導致的可焊性不良是由于焊盤及導通孔內的鍍層嚴重氧化所致。

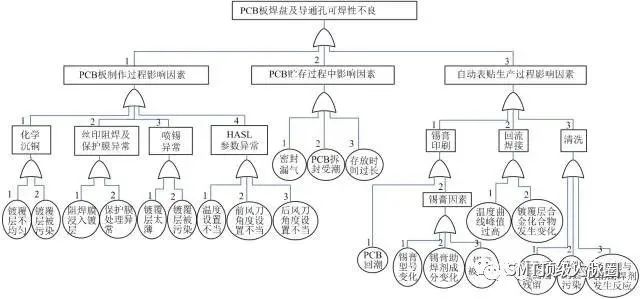

根據問題現象,尋找故障發生機理,對印制板從制作、貯存到使用各個環節進行逐一梳理后,導致印制板整板不潤濕、可焊性不良的故障分析圖如圖2所示。

圖2、印制板不潤濕、可焊性不良故障分析圖

3.1 因素編號

將分析圖中的各類可能因素按一定規則進行編號后,各因素對應編號見表1。

表1、可能因素對應編號

| 1 | 111 | PCB板上鍍覆層不均勻 |

| 2 | 112 | PCB板上鍍覆層被污染 |

| 3 | 121 | PCB板上阻焊膜浸入鍍層 |

| 4 | 122 | PCB板上保護膜處理異常 |

| 5 | 131 | PCB板上鍍覆層太薄 |

| 6 | 132 | PCB板上鍍覆層被污染 |

| 7 | 141 | 制板過程溫度設置不當 |

| 8 | 142 | 制板時前風刀角度設置不當 |

| 9 | 143 | 制板時后風刀角度設置不當 |

| 10 | 21 | 貯存期間密封包裝漏氣 |

| 11 | 22 | 整包拆封后受潮 |

| 12 | 23 | 貯存時間過長 |

| 13 | 311 | PCB回潮后未烘干 |

| 14 | 3121 | 使用錫膏型號變化 |

| 15 | 3122 | 錫膏中助焊劑成分變化 |

| 16 | 3123 | 錫膏被污染 |

| 17 | 321 | 回流焊爐的溫度曲線峰值過高 |

| 18 | 321 | 鍍覆層合金化合物在高溫下氧化 |

| 19 | 331 | 清洗后清洗劑殘留 |

| 20 | 332 | 清洗劑被污染 |

| 21 | 333 | 清洗劑與殘留助焊劑發生反應 |

| 序號 | 編號 | 可能因素 |

|---|

3.2 故障排查

根據表1所列因素,以及印制板批次和生產使用狀況進行整體排查。

3.2.1 故障件比例

經SMT生產線共生產了6批次共計3840塊,其中,后2批次中共計出現9塊故障件,故障件所占比例為:9/3840-100%=0.23%。

3.2.2 印制板狀況排查

根據印制板承制廠家的反饋信息,確認這6批次印制板為同一批次產品,并且本批次印制板在生產過程中,不存在材料變更、設備參數調整和生產工藝更改等因素。僅從承制廠家反饋信息不能排除制板環節引發故障的可能,即無法排除編號111、112、121、122、131、132、141、142和143。

3.2.3 印制板流轉、貯存情況排查

該批印制板在使用單位的最早入庫時間到進入SMT生產線的生產時間約為40d,在庫房保存時間未超過印制板保存要求,且保存時印制板存放都是整包密封貯存,包裝完好,故排除編號21、22和23。

3.2.4 SMT生產流程各因素排查

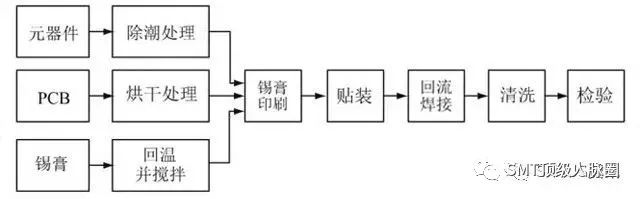

SMT生產流程如圖3所示。針對9塊故障件,對SMT生產流程中的各工序進行了逐一排查。

圖3、SMT生產流程

PCB板烘干。SMT生產線生產時,每一批次PCB板的烘干工序均在運行可靠的烘干設備內完成,結合各批次PCB板烘干記錄和烘干后PCB板檢查記錄,并無異常現象發生,故排除編號311。

錫膏型號。SMT生產線所使用錫膏型號均為alpha品牌的某一固定型號錫膏,定點采購、供貨渠道穩定且質量可靠,經前4批次生產驗證,無任何因錫膏引發的質量問題發生,故排除編號3121和3122。

錫膏回溫使用。錫膏回溫時間、攪拌時間均按照工藝規程要求時間進行;錫膏使用過程中所用的攪拌刀采取及時清洗、定點存放和專人管理政策,排除了因攪拌刀導致的錫膏污染問題,且前4批次的生產記錄均顯示生產正常,無異常現象發生,故排除編號3123。

錫膏印刷。印刷工序均嚴格按照工藝規程要求進行,前4批次的生產記錄均顯示生產正常,無異常現象發生,因印刷工序對PCB整板不潤濕不造成任何影響,故排除該工序。

貼裝工序。嚴格按照工藝規程要求進行,由于本工序對PCB整板不潤濕不造成任何影響,故排除該工序。

回流焊接。焊接工序嚴格按照工藝規程要求進行,前4批次生產記錄均顯示生產正常,無異常現象發生。但由于爐內溫度對PCB板整板的影響較大,尤其當焊接溫度達峰值溫度時,更是引起整板氧化的關鍵點。針對這一因素,當初在焊爐選型時就進行了考慮,因此選用了真空汽相回流焊爐。貼裝好的PCB板進入真空汽相回流焊爐后,在經歷預熱、潤濕和回流焊接等3階段過程中,分別會在注入汽相液前、焊接結 束 時進 行抽 真 空 操作,以 確保PCB整板在預熱、潤濕和焊接過程中全程真空保護,杜絕了焊點及印制板銅箔在高溫下氧化,對增強焊料的潤濕能力、提高焊點質量提供了可靠保障。另外,經前4批次生產驗證,真空汽相焊爐設備運行正常、一致性好,溫度曲線設置合理,并未出現過部分或整板氧化現象,排除該工序引發整板氧化的可能性,即排除編號321和322。

清洗工序。根據工藝規程要求,SMT生產線焊接好的組裝件需進行清洗,清洗劑為無水乙醇,清洗方式為刷洗;同樣經過前4批次生產驗證,清洗工序的流程合理,并未出現組裝件上焊盤氧化現象。但由于該工序操作多為人員手工操作,刷洗過程及晾干時間受人為因素和周圍環境的影響因素較多,如:刷洗力度大小、環境濕度大小等都會造成組裝件在清洗過程中受到不一樣的外力因素影響,故該工序存在引發氧化的可能性。

檢驗工序。檢測工序由自動光學檢測設備完成。檢測機理是根據焊盤的平整度與檢測設備標準庫中圖樣相比對進行檢測,對異常的圖樣進行報警。但9塊故障組裝件,在設備檢測時并未出現報警或警示,因故障組裝件的平整度正常,鑒于檢測設備的檢測機理,該工序不存在引發整板不潤濕的因素存在。

通過上述各流程的排查分析,得出故障發生的可能環節主要集中在印制板的生產環節和 SMT生產后的清洗環節。

3.2.5 試驗驗證

試驗驗證步驟如下:首先,選取同一批次的印制板拼板2塊(共計4塊單板)為試樣,在每塊拼板上選取一塊小板,并從該小板上隨機選取至少10個點(5個表面焊盤、5個導通孔)進行可焊性試驗(試驗方法如前所述);然后,將試樣按照SMT生產工藝規程中真空汽相回流焊接工序進行爐內模擬焊接,模擬焊接完成后,將試樣置于清洗槽中按照工藝規程的清洗工序進行清洗、晾干;最后,對每個試樣中的另一個小板進行可焊性試驗。

試驗證明,經過模擬焊接和清洗工序后,所選2塊試樣的可焊性達標,同時結合清洗劑使用原則,經過進一步排查分析后,排除清洗工序對其影響,即排除編號331、332和333。

4、故障定位

在上述排查分析基礎上,選取2塊(1塊正常件、1塊故障件)組裝件作為送檢品進行檢驗,通過對送檢品中多個樣點(焊盤或通孔)進行顯微觀察,發現故障件中的觀察點存在PCB鍍覆層太薄(編號131)、金屬化不完整現象,少數通孔內有微量異物(編號132);因此,根據各流程排查分析、檢驗相關結論及試驗驗證,得出結論如下:導致焊盤及通孔不潤濕、可焊性不良的根源是印制板本身質量存在缺陷,該缺陷造成了焊盤表面及導通孔內嚴重氧化。

5、結語

由于影響印制板可焊性的因素比較多,各種工藝流程比較復雜,批量印制板整體質量控制有一定的難度。本文通過對生產過程中的流程梳理和分析,并結合檢驗及試驗驗證,對引起印制板可焊性不良原因進行了排查、分析和定位。該分析方法對于類似質量問題的排查具有一定的借鑒和指導意義。

-

pcb

+關注

關注

4357文章

23439瀏覽量

407239 -

印制電路板

+關注

關注

14文章

964瀏覽量

41599 -

smt

+關注

關注

42文章

3022瀏覽量

71467 -

印制板

+關注

關注

10文章

235瀏覽量

22889

原文標題:【干貨】SMT-PCB板可焊性不良工藝技術研究(2023精華版),你值得擁有!

文章出處:【微信號:SMT頂級人脈圈,微信公眾號:SMT頂級人脈圈】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

SMT-PCB板可焊性不良工藝技術研究

SMT-PCB板可焊性不良工藝技術研究

評論