近紅外焦平面探測器是紅外技術領域一次革命性的突破,它具有體積小、成像效果好、溫度靈敏度高等優點,在航空航天、航海、通信、夜視和大氣探測等領域具有廣泛的應用前景。為提升探測器性能,通常采用化合物半導體材料。

其中磷化銦(InP)是III-V 族化合物半導體材料,具有閃鋅礦結構,常溫下禁帶寬度為1.35 eV ,其能帶結構為直接躍遷型,常用于制備0.9~1.7 μm 近紅外波段的激光器和探測器。

InP 材料在力學方面具有軟脆的特性,導致100 mm(4 英寸)InP 晶圓在化合物半導體工藝中有顯著的形變和碎裂的風險;同時,InP 基化合物半導體光電子器件芯片大部分采用雙面工藝,在晶圓的雙面進行半導體工藝。

為保證半導體芯片的相關性能以及優化探測器的串聯電阻和散熱等性能,部分芯片需要減薄到100 μm。這使得InP 芯片制造工藝中,具有較大的碎片風險。

為降低減薄工藝中的碎片率,通常采用臨時鍵合及解鍵合(Temporary Bonding and De-bonding)技術,在背面減薄前,采用臨時鍵合的方式將晶圓轉移到載片上為其提供強度支撐,完成背面減薄及其他雙面工藝后進行解鍵合。該技術在硅基TSV 互連工藝和3D 堆疊集成封裝領域應用廣泛,而在更加脆弱的化合物半導體工藝中還需要進一步研究。本文以100 mm InP 晶圓為原材料,利用鍵合蠟及藍寶石載片,實現了具有批產能力的超薄晶圓背面工藝的臨時鍵合及解鍵合技術。

1 臨時鍵合及解鍵合原理

晶圓與鍵合載片鍵合后,鍵合載片可以為晶圓提供機械支撐;在減薄拋光工藝完成后,通過解鍵合將晶圓與鍵合載片分離,該過程稱為臨時鍵合及解鍵合技術。采用熱壓臨時鍵合,首先要使得鍵合介質(液態蠟或者液態膠)通過旋涂或噴涂方式在晶圓和載片表面均勻涂覆,然后在高溫、真空、外力的鍵合腔室內疊放完成鍵合。鍵合層要牢固可靠,不允許有分離、松動、氣泡、鏤空等現象存在。

解鍵合技術根據不同的鍵合介質,劃分為UV光照射(適配UV 干膜)、機械剝離(適配垂直剝離膠)、激光剝離(適配光敏膠)和熱解滑移(適配熱熔膠)4 種類型。UV 光照射解鍵合、機械剝離解鍵合、激光剝離解鍵合會產生較大的作用力和污染,不適用于軟脆易碎的InP 晶圓。而熱解滑移解鍵合原理是將晶圓吸附在解鍵合載片上,使用可加熱真空工作臺加熱并吸附載片與晶圓,通過溫度調節鍵合介質黏稠度的同時將鍵合載片延水平方向滑移出晶圓。較適用于脆性的InP 晶圓。綜上所述,本文選用熱壓鍵合以及熱滑移解鍵合的方式,實現100 mm InP 晶圓的臨時鍵合及解鍵合。

2 臨時鍵合及解鍵合技術

本文中的臨時鍵合、解鍵合、清洗試驗采用定制的100 mm 熱壓型臨時鍵合機,熱解滑移解鍵合機,定制型薄片清洗機。

2.1 臨時鍵合工藝技術

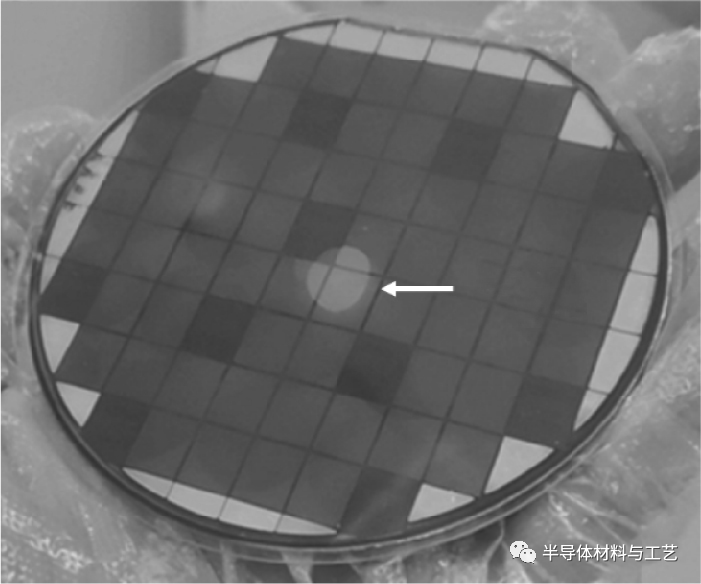

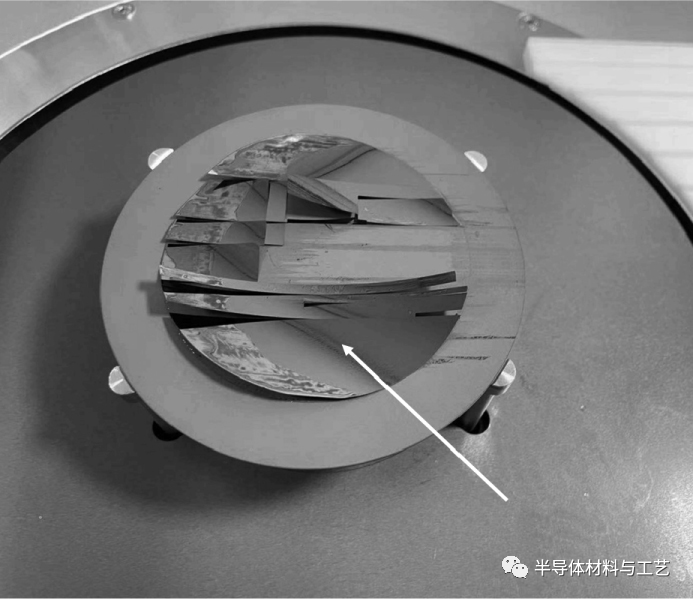

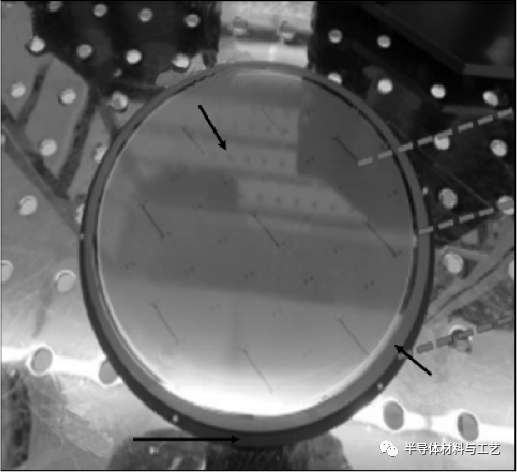

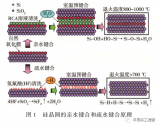

臨時鍵合主要包括3 個步驟:鍵合介質涂覆、前烘固化、晶圓與鍵合載片對準,以及真空熱壓。如圖1(a)、(b)所示,在臨時鍵合工藝過程中,常見的技術要點是排除鍵合層的中心及邊緣產生氣泡。

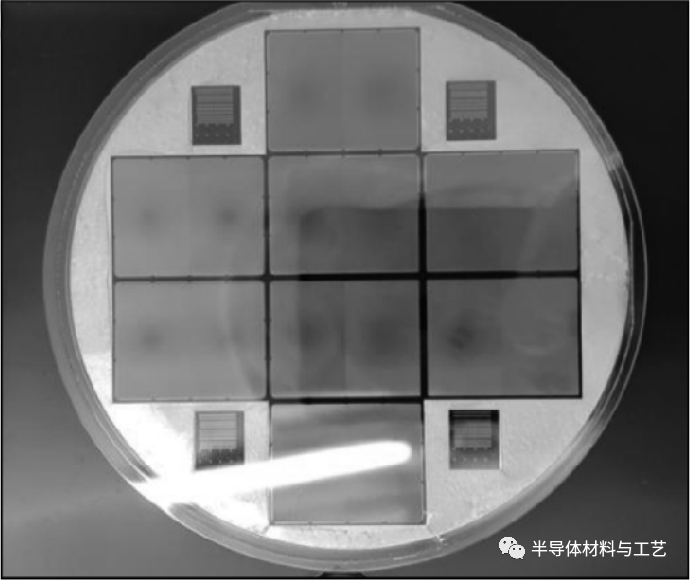

該氣泡引起的鍵合層厚度不均勻或鏤空現象直接導致該區域在減薄時因局部失去支撐而碎裂;或因邊緣鍵合層密封不足,使減薄廢料滲入,導致晶圓表面沾污無法祛除。所以如何優化鍵合工藝,避免氣泡的出現是該步驟最大的難點所在。首先,涂覆鍵合介質時,先低轉速勻開靜置,目的是讓肉眼可見的氣泡自然破裂,然后再高速旋開,從而制備滿足一定厚度且均勻的鍵合介質層;其次,在前烘固化時應提供一定負壓的真空,目的是讓肉眼不可見的氣泡通過真空利用氣壓差使其破裂避免在烘烤時鼓包,特別注意的是,該負壓不能過強,否則鍵合介質中大量的揮發性稀釋劑會劇烈揮發產生更多更大的泡沫組織,如圖1 (c)所示;最后,在真空熱壓過程中,需要通過調節工藝過程中“溫度—真空—壓力”3 個共同作用,誘導空隙氣泡移動到晶圓邊緣排除。溫度過低,蠟層黏稠度大流動性差,氣泡空隙無法移動到晶圓邊緣順利排除;溫度過高,蠟層黏稠度低流動性佳,蠟層在壓力作用下擠壓溢出,導致厚度偏薄,甚至載片會因為蠟層過薄壓壞晶圓表面僅僅幾微米的芯片。如圖1(d)所示,通過工藝參數的優化,以某型號帶銦凸點的InGaAs 焦平面探測器為例,成功實現了100 mm InP 晶圓的臨時鍵合,并且鍵合層組織致密,無氣泡。

( a ) 鍵合層中心氣泡

( b ) 鍵合層邊緣氣泡

( c ) 鍵合層氣泡在邊緣聚集

( d ) 100 mm InP 晶圓成功鍵合圖

圖1 鍵合層中心和邊緣出現氣泡

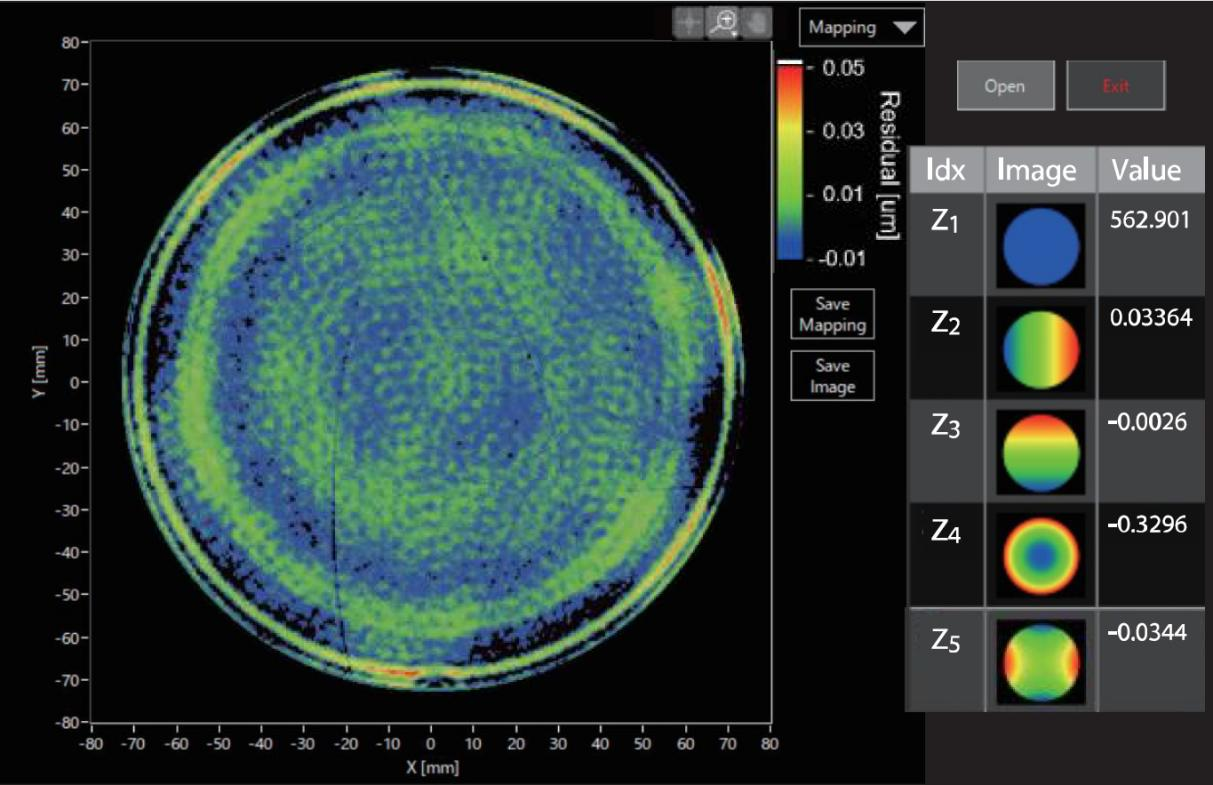

其另一技術要點是控制鍵合片的翹曲度(WARP)。翹曲度過大會嚴重影響減薄過程中的全局平坦化工藝效果,也會導致解鍵合過程因受力不均產生更大的碎裂風險。

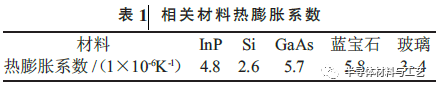

影響翹曲度WARP的主要因素有3 點:(1)晶圓與鍵合載片各自的熱膨脹系數及相互匹配;(2)晶圓及鍵合載片本身的厚度和形貌等輸入狀態;(3) 鍵合工藝技術調節。首先,由于鍵合載片、鍵合介質以及InP 晶圓,具有不同的熱膨脹系數,如表1 所示,InP 晶圓的熱膨脹系數約為常見Si 晶圓的1.8 倍。不同的材料兩兩鍵合,會導致晶圓與鍵合載片形成鍵合片之后,InP 晶圓在熱力學作用下,被鍵合載片的形變強制發生較大的翹曲變化。

選擇與晶圓材料的熱膨脹系數相近的鍵合載片材料。藍寶石載片和InP的熱膨脹系數較為接近,并且具有光學透明性質。值得注意的是,InP 芯片生產過程中,由于需要觀察鍵合層的各種狀況,再加上部分特殊工藝需要對鍵合片進行正反雙面圖形對位曝光,所以,雙面拋光的藍寶石仍然是100 mm InP 晶圓臨時鍵合工藝的首選。

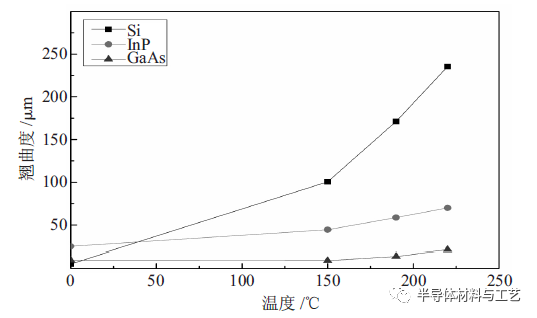

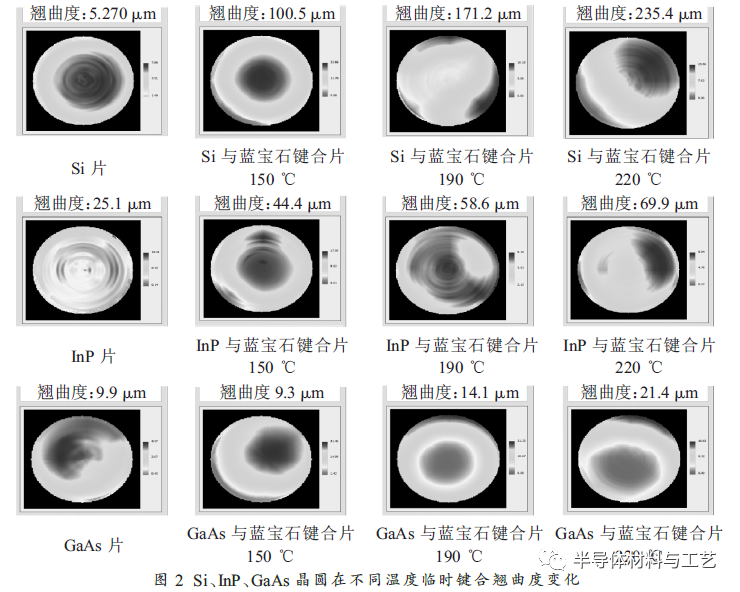

為了進一步研究晶圓材料以及臨時鍵合溫度對鍵合片翹曲度的影響,分別通過100 mm 的Si、InP、GaAs 晶圓與相同藍寶石載片以及相同型號的鍵合介質,在150 ℃、190 ℃、220 ℃進行臨時鍵合試實驗,測量鍵合前后的翹曲度變化。

試驗結果如圖2 所示,鍵合前Si 片的翹曲度最低,約為5.27 μm,InP 片的翹曲度最高,達到了25 μm,是Si 片的5 倍。這是因為InP 片的熱膨脹系數高于Si 片,在生產過程以及半導體芯片工藝中各步驟的薄膜應力與熱應力積累,使材質較軟的InP 晶圓更容易產生翹曲。圖中的黑色曲線,是Si 片以及Si- 藍寶石鍵合后的翹曲度變化。可以看到隨著鍵合溫度的上升,鍵合后Si 片的翹曲度逐漸由150 ℃的100.5 μm 上升到220 ℃的235.4 μm,特別是220 ℃鍵合后,其翹曲度變化至初始Si 片的47 倍。

這說明,隨著鍵合溫度的上升,鍵合片的翹曲度是逐漸升高的。與Si 片相比,InP 片的翹曲度也同樣隨溫度上升有增加,但上升斜率遠小于Si片。這是因為InP 的熱膨脹系數與藍寶石載片更加接近,而Si 的熱膨脹系數與藍寶石載片差距較大。值得注意的是,GaAs 片在鍵合后的翹曲度變化最小,隨著溫度的上升,翹曲度變化較為平緩。這可能與GaAs 和藍寶石的熱膨脹系數極為接近有關,如表1 所示,GaAs 的熱膨脹系數為5.7×10-6k-1,而藍寶石為5.8×10-6k-1。

說明晶圓和載片的熱膨脹系數越接近、鍵合溫度越低,鍵合的翹曲度越小。所以,對于InP 晶圓,采用藍寶石載片臨時鍵合時,采用低于150 ℃的鍵合溫度,能夠使鍵合片的翹曲度相對較低。在實際工藝技術中,較低的鍵合溫度降低鍵合介質的黏稠度,除了會造成晶圓與鍵合載片面面接觸時的空隙氣泡不易排出,還會因施加的面- 面壓力不均勻引起鍵合層的厚度均勻性(TTV)劣化,最終導致晶圓減薄后的厚度均勻性劣化。因此,對不同的鍵合介質和不同InP 晶圓工藝制程的鍵合溫度需要進行折中和優化。

2.2 解鍵合工藝技術

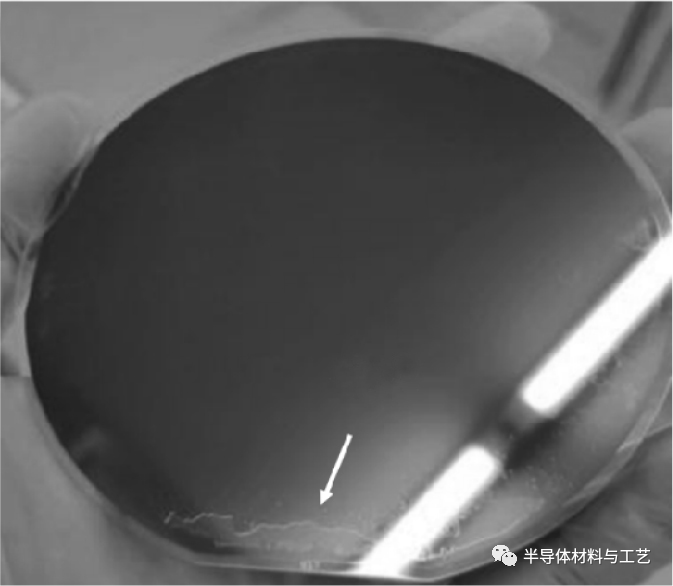

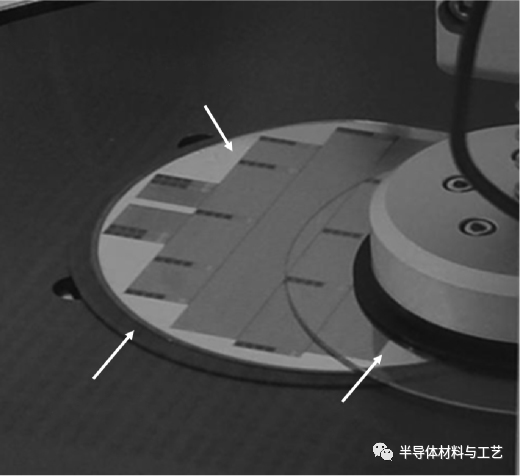

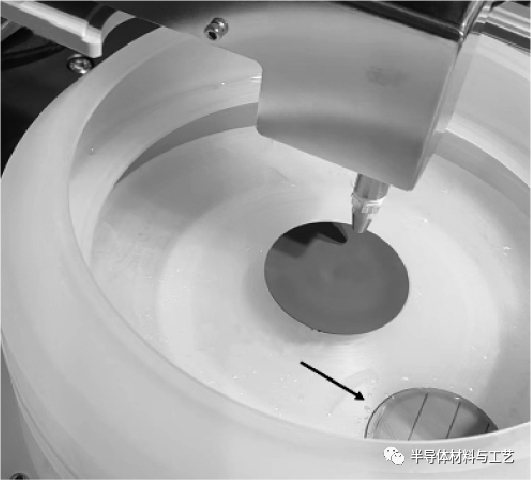

解鍵合是在減薄拋光完成后,將InP 晶圓與載片分開的技術。解鍵合是按照翹曲矯正、熱解滑移和晶圓清洗3 個過程進行的。在臨時鍵合后,鍵合片往往會經過背面減薄拋光或者鍍膜等工藝。這些工藝不僅使得晶圓厚度降低至100 μm 左右,還會引入機械應力和熱應力,使得晶圓發生嚴重翹曲。所以,在解鍵合前,必須對薄片晶圓進行翹曲矯正,否則在后續升溫和滑移解鍵合時,都會因為形變過大、受力不均導致晶圓損傷、碎裂。如圖3 所示,在解鍵合前未進行翹曲矯正的晶片,解鍵合后出現了嚴重翹曲和碎裂。

( a )解鍵合晶圓碎裂圖

( b )解鍵合后晶圓嚴重翹曲圖

圖3 未翹曲矯正的4 英寸InP 晶圓解鍵合狀況

圖3 未翹曲矯正的4 英寸InP 晶圓解鍵合狀況熱解滑移時,針對不同的封裝工藝可以采取兩種方式:(1)將晶圓貼合在藍膜上,然后在藍膜下方使用真空吸附加熱,使鍵合層軟化,實現滑移解鍵合;(2) 是定制多孔SiC 載臺對100 mm InP晶圓薄片形成整個晶圓面的支撐。SiC 載臺具有一定的透氣性,可連接真空吸附晶圓,釋放真空后,晶圓可以自然脫落,從而避免外力造成晶圓背面的膜層挫傷。

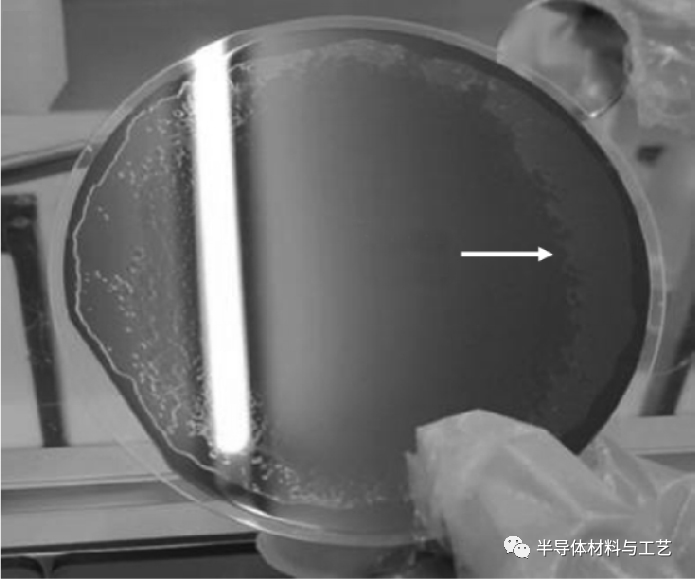

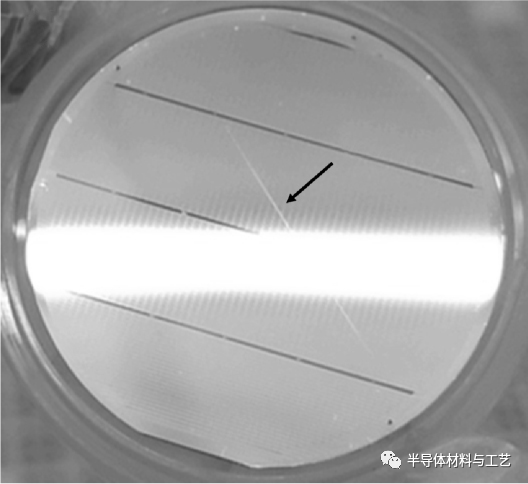

如圖4 所示,即是通過多孔SiC 載臺方法,對超薄100 mm InP 晶圓進行熱解滑移。在鍵合介質加熱熔化后,InP 晶圓和多孔載臺被下方真空吸盤固定,同時上方的真空吸盤會將載片沿著水平方向拖出晶圓外,從而實現解鍵合。解鍵合的異常情況是劃傷和壓傷,如果鍵合層出現了顆粒或者解鍵合前邊緣清洗不徹底,該顆粒會延著滑移解鍵合的線路在晶圓表面造成劃傷。

( a )解鍵合結構示意圖

( b )解鍵合劃痕示意圖

( c )解鍵合壓傷示意圖

圖4 超薄100 mm InP 晶圓熱解滑移

2.3 晶圓清洗工藝技術

最后,在晶圓完成解鍵合后,均需要在超薄片狀態下進行清洗,從而移除殘余的鍵合介質。在該過程中,需要首先注意的是100 mm InP 晶圓薄片的碎片率。由于超薄InP 晶圓會在溶液沖洗和片盒上下過程中碎裂,無法使用常規的片盒式槽式清洗機。同時,也無法使用單片式晶圓清洗機,因為不論是機械手臂上下料還是清洗過程中的溶劑沖力都會造成晶圓碎裂。

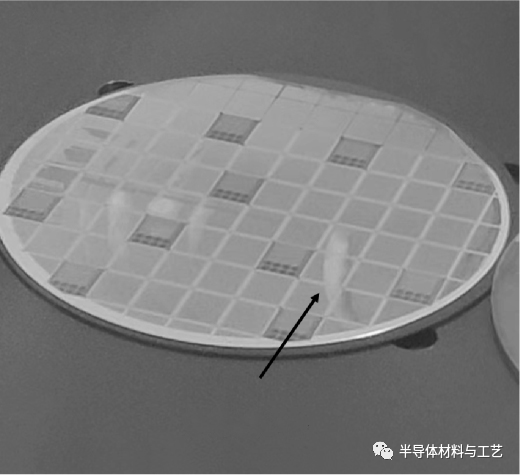

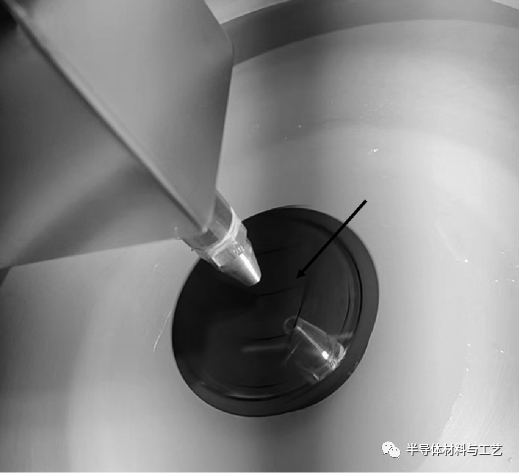

本文中,設計多孔載臺真空吸附的方法,通過對100 mm InP 晶圓薄片形成整個晶圓面的支撐,實現了對超薄InP 晶圓的清洗。如圖5 所示,依靠真空將100 mm InP 晶圓與多孔SiC 載片組合到一起,再轉移到單片式晶圓清洗機上,有效地解決了超薄InP 晶圓在清洗過程中的掉落以及碎片問題。

(a )薄片清洗結構示意圖

( b )清洗過程中晶圓掉落

( c )旋轉清洗示意圖

圖5 清洗結構示意圖及解鍵合后的InP 晶圓

晶圓清洗的潔凈程度是該步驟最重要的評價指標,通常用顆粒度來表征。清洗步驟是在單片式晶圓清洗機上,通過丙酮、異丙醇等有機溶劑進行噴淋沖洗,以去除鍵合殘余的蠟和其他雜質。與常規的晶圓清洗不同,雖然鍵合后的蠟層厚度約為15 μm,但是經過解鍵合之后,殘余蠟在解鍵合滑移的方向上出現明顯的堆積,最高處可達60 μm。

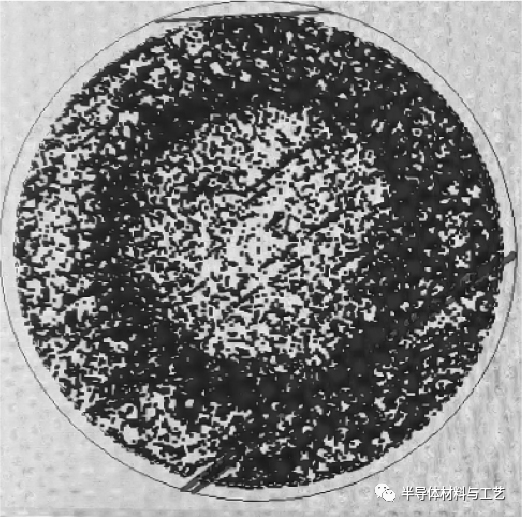

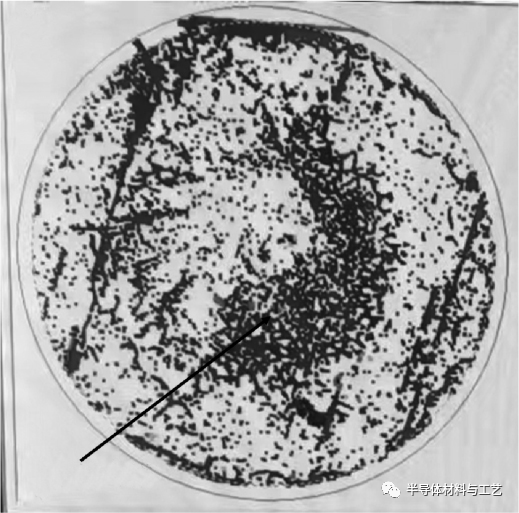

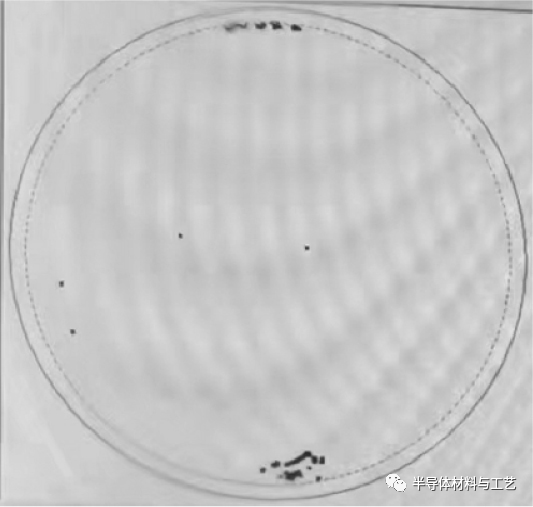

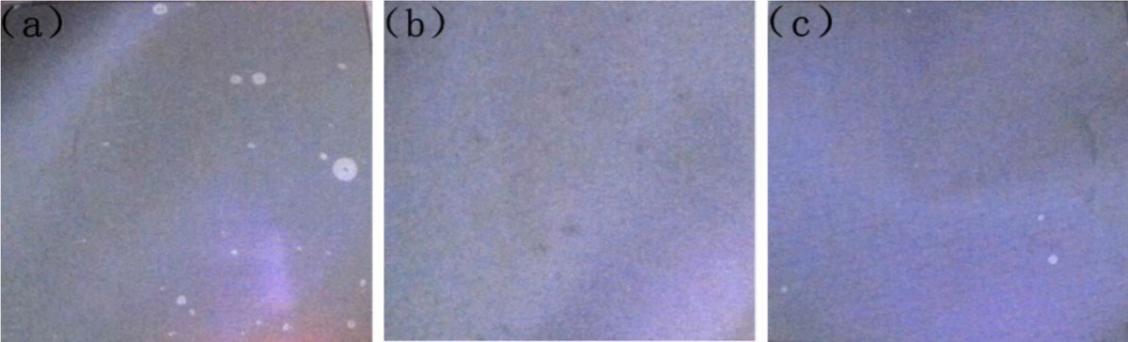

所以該步驟的清洗應具備:對鍵合蠟層溶解刻蝕和表面微觀顆粒度清洗的兩個功能。在清洗之前由于鍵合蠟大量殘留,晶圓表面的顆粒度很差,如圖6(a)所示。

在清洗過程中,要合理調節流速、轉速、擺臂位置,從而逐漸降低顆粒度,提高晶圓的潔凈程度。如圖6(b),清洗過程中流速偏低,會導致無法有效清洗表面殘余蠟層,清洗后顆粒度偏高,效果不理想。同時,清洗過程中的擺臂位置與晶圓轉速不匹配,也容易導致長時間清洗后,仍然有部分殘余蠟在內圈和外圈之間,始終無法有效祛除。

針對以上問題進行工藝優化,將晶圓轉速提升至1 000 r/min,清洗擺臂幅度提升至9°,使用丙酮、異丙醇和去離子水分別清洗后60 s 后,晶圓表面的顆粒度逐漸降低,達到了較高的清潔度,如圖6(c)所示。

( a )清洗前晶圓顆粒度

( b )清洗后存在殘余蠟

( c )優化后顆粒度極低

圖6 超薄InP 晶圓清洗潔凈度

2.4 鍵合層微觀組織結構分析

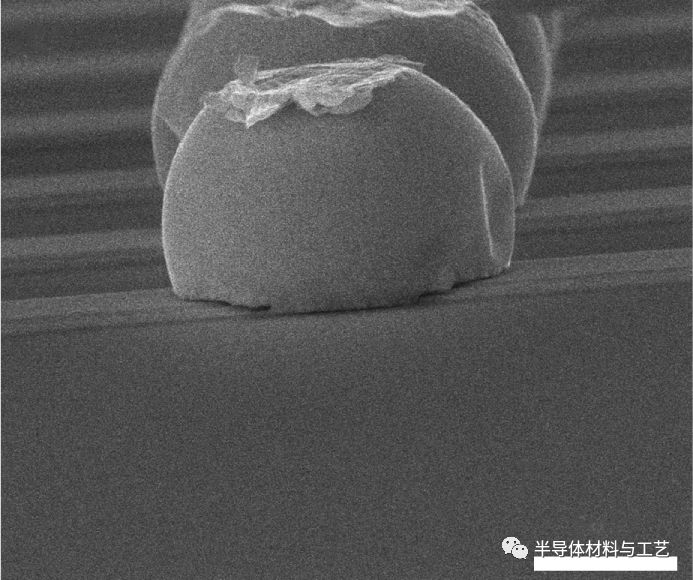

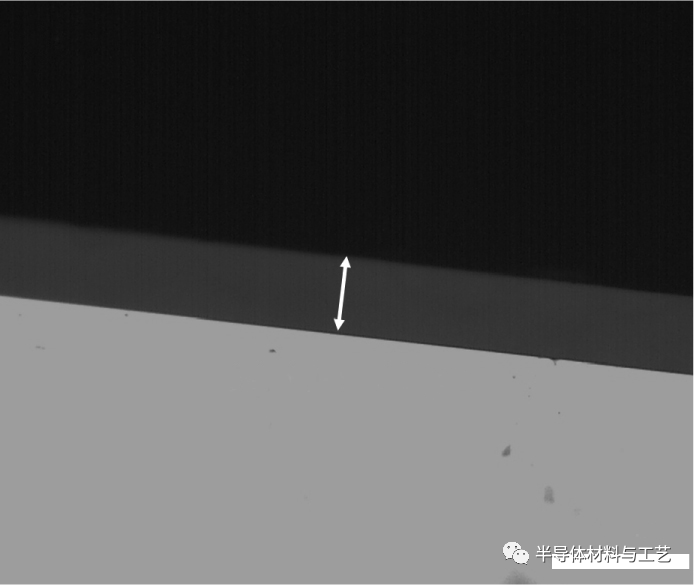

在實際生產中的InP 芯片,往往在表面有微結構存在,這些微觀結構對臨時鍵合及解鍵合工藝技術有著更高的要求。如圖7(a)所示,以某型號帶銦凸點的焦平面探測器為例,在芯片表面有大量像元間距約為15 μm 的陣列凸起結構,高約5~10 μm,直徑約10 μm。考慮到不能對表面微結構造成損壞,所以首先選用了特殊的液態鍵合蠟,通過在相對較低的溫度下前烘固化,保證鍵合蠟層厚度要大于凸起高度。

通過SEM(掃描電子顯微鏡)分析,鍵合層厚度達到了15 μm 左右,成功滿足了保護表面微結構的需求,如圖7(b)所示。同時,通過恒溫按壓的方式來將晶圓和載片鍵合,并在該過程中反復抽放5 次真空,實現了鍵合層的致密無氣泡。在半導體工藝完成后,將鍵合片加熱到一定溫度,使鍵合介質重新熔化。同時,需要嚴格控制熱解滑移時的Z 軸高度范圍,不能對芯片表面產生較大的壓應力和拉應力,否則就會導致芯片表面微結構的壓傷和刮傷。

( a ) 表面微結構凸起圖

( b ) 鍵合層厚度橫截面圖

圖7 InP 芯片SEM 圖

3 結束語

本文針對100 mm(4 英寸)InP 晶圓在減薄拋光工藝過程中的易碎問題,設計了一種適用于脆性化合物半導體晶圓的臨時鍵合及解鍵合工藝技術。通過工藝優化,消除了鍵合中容易產生的氣泡和翹曲問題,避免了解鍵合中出現的劃痕問題。同時,通過對鍵合層微觀組織結構的分析,進一步改進了臨時鍵合及解鍵合技術,使其不會對芯片表面微結構產生損壞,從而實現了表面具有微觀結構的超薄100 mm InP 晶圓的臨時鍵合及解鍵合。該技術的成功實現,不僅有效地降低了半導體工藝過程中的碎片率,而且還為化合物半導體工藝提供更好的機械支撐,有利于突破現有半導體工藝生產的瓶頸。

-

半導體

+關注

關注

335文章

28756瀏覽量

234974 -

晶圓

+關注

關注

53文章

5134瀏覽量

129424 -

半導體工藝

+關注

關注

19文章

107瀏覽量

26620

原文標題:晶圓臨時鍵合及解鍵合工藝技術介紹

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

晶圓臨時鍵合及解鍵合工藝技術介紹

晶圓臨時鍵合及解鍵合工藝技術介紹

評論