制造業正在經歷一場變革性的革命,因為我們認識到可以分析制造流程中固有的數據,以提高整體效率和生產力。這將需要改變工廠中部署的自動化系統——這些系統的范圍從小型、互聯和智能傳感系統到邊緣的分布式控制,再到嵌入式硬件安全,甚至自適應制造系統。這篇文章研究了不同的工業物聯網(IIoT)用例,并探討了系統必須如何發展才能實現這一現象。

根據市場研究公司ARC的說法,“向數字化的轉變已經出售,至少部分是基于顯著改善或改變業務的可能性。大約一半的受訪者看到了新業務模式和收入來源的機會,以及提高業務響應能力和敏捷性的機會。

事實上,制造過程會產生大量數據。反過來,這些數據可以用于一些非常有價值的目的:預測故障,優化設備壽命,獲得新的收入來源,甚至優化生產過程以更好地滿足市場需求。數據采集和分析機制在這里顯然至關重要,反饋路徑也同樣重要,它允許優化邊緣設備和控制器,以根據數據分析微調制造過程。自動化系統必須小巧、堅固且高性能,以確保 IIoT 愿景成為現實。

微小、互聯的傳感器推動工廠自動化

任何數字工廠的命脈都是從邊緣傳感器和控制器收集的數據。這些邊緣傳感器必須智能、互聯且足夠小,以適合狹窄的組件或微小的閥門和執行器。除了收集數據外,這些傳感器系統還有望執行一些實時處理,以清理必須通過標準通信鏈路傳輸的數據。

隨著現代制造設施內所有智能互聯傳感器的出現,數據收集和處理的分布式變得越來越普遍。我們過去看到的大型中央可編程邏輯控制器(PLC)已經讓位于越來越緊湊的分布式控制器,這些控制器在整個制造流程中呈扇形分布。在展示工業4.0的西門子安貝格電子工廠,有多個分布式PLC控制著高度自動化生產流程的每一步。多年來,PLC已經從1970年代的小房間或櫥柜縮小到可以放在手掌中的設備,大約在2000年。今天的PLC具有比其前代產品高得多的處理和接口能力。

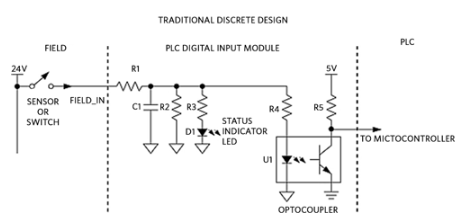

然而,對于較小的系統,處理散熱和在惡劣環境中運行的其他方面也帶來了挑戰。工業系統必須能夠在55°C至75°C的環境工作環境中工作。通常,這些是被動冷卻的,因此在構建系統時,考慮每個部分消耗的功率非常重要。例如,考慮具有多個數字輸入的控制器。圖1所示為傳統設計,由分立器件和光耦合器組成,用于隔離每個輸入通道。采用 2.2Kohm 輸入電阻和 24V V在,輸入電流為11mA,這意味著每個輸入通道的功耗為264mW。雖然這個數字可能看起來很低,但請記住,現代 PLC 擁有 8、16 甚至 32 個數字 IO 通道的情況并不少見。

圖1.采用分立元件的傳統控制器設計。

如表1所示,PLC的數字IO模塊/部分的功耗可能會急劇上升。考慮到只有被動冷卻的系統,隨著PLC尺寸的縮小,僅由設計的數字輸入部分造成的這種功耗水平可能會帶來麻煩。

表 1.

|

# DI 通道數 |

估計功耗 (分立式實現) |

|---|---|

| 8 | 2.1瓦 |

| 16 | 4.2瓦 |

| 32 | 8.4瓦 |

| 64 | 16.9瓦 |

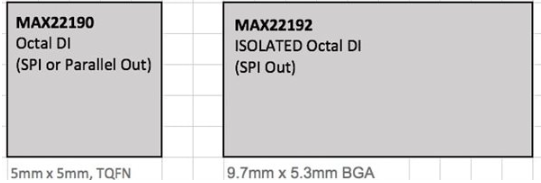

還有另一種選擇可以解決功耗挑戰:用集成IC代替分立邏輯,這將允許可配置的輸入電流限制。考慮一種解決方案,將最大輸入電流設置為2.5mA。在此級別,您將減少四分之一的功耗。回到上面32個通道的示例,您的數字輸入部分現在的最大功耗將低于2W。而且,單個IC取代了2個分立器件通道(有關該替代控制器架構的說明,請參見圖<>)。

圖2.基于集成IC的控制器架構。

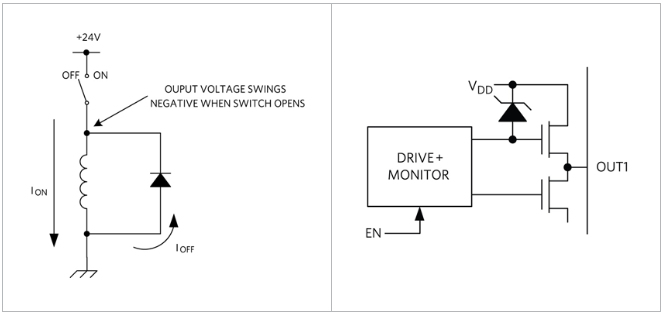

功能豐富的集成解決方案可以解決解決方案尺寸、功耗和散熱方面的挑戰。驅動執行器的數字輸出模塊提供了另一個例子。許多負載是感性的,因此當開關斷開時,電感器會嘗試保持電流流動(見圖3)。必須在電感器兩端使用續流二極管來抑制反電動勢和/或保護MOSFET。

圖3.控制系統中的數字輸出模塊。

市場上一些較新的數字輸出驅動器集成了FET開關,無需外部續流二極管。內部箝位二極管將負偏移限制在 (VDD – VCL),并允許續流電流快速消磁感性負載,從而釋放大量電路板空間。

與控制器一樣,傳感器設計也受益于滿足尺寸和功耗要求的組件。傳感器現在集成了更多的信號調理以及先進的通信功能,同時變得更小。許多傳感器現在還支持 IO-Link,這是一種允許傳感器與控制器進行數字通信的通信協議。支持 IO-Link 的傳感器會告訴您越過接近限制的確切距離。IO-Link 收發器越來越小,功耗/熱效率越來越高。

如您所見,隨著我們朝著全面實現IIoT愿景的方向邁進,我們自動化工廠中的底層組件將需要符合重要的解決方案尺寸和能效指南。

審核編輯:郭婷

-

傳感器

+關注

關注

2564文章

52668瀏覽量

764273 -

執行器

+關注

關注

5文章

383瀏覽量

19787 -

IIoT

+關注

關注

3文章

247瀏覽量

26641

發布評論請先 登錄

制造系統如何發展以實現工業物聯網

制造系統如何發展以實現工業物聯網

評論