日結日清

日結日清的內容其實在很多品質管理和生產管理里都有強調,但就像許多人說精益改進和TOC的最大不同,精益改進是改進所有工序,全面鋪開,但所有效果甚微,不是精益改進不好,而是要立竿見影的先解決主要矛盾,再解決次要矛盾,解決完主要矛盾,次要矛盾就會變成主要矛盾。

TOC定義阻礙瓶頸工序的流動就是主要矛盾,阻礙瓶頸工序的矛盾主要表現在瓶頸的工序來不了瓶頸要的產品。同時生產也要保證瓶頸后的工序和瓶頸工序生產的產品流到FQC,但很多工廠普遍的問題就是沒有真正做到一定時間內解決不良和呆滯問題。

有的超出工序正常時間的2-3倍,有的則超出3-5天也無人問津,因為很多工廠強調UPH的時候只看重產出數量,但就像前面所說的它有部分是無效產出。

日結日清要求在體系內及規定的時間內處理不良問題,同時做好隨機問題和批量問題的分類,在時效性的前提下逐層上報。

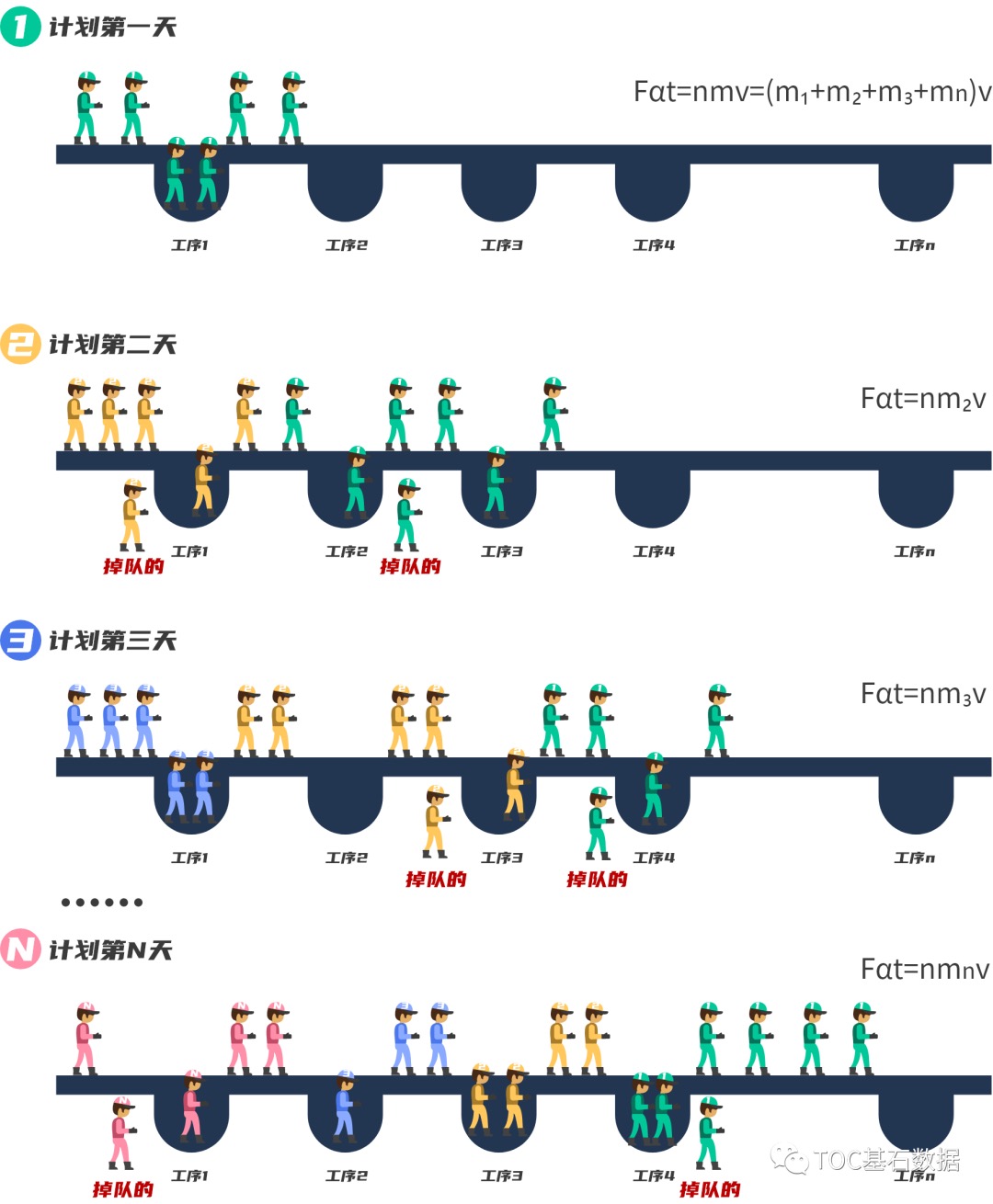

在產線日結日清與產線低結存的雙重推動下,處理品質問題時效性高,盡管批次有掉隊產品,無法滿足批次轉工,但在快速處理品質問題時可以讓品質問題的批量化減少,反過來說就是品質問題碎片化,在結存4天的生產線,品質問題最多追溯時間是4天,但在結存8天的情況下,品質問題追溯就是8天,理論上講就是品質問題數量翻倍,不管它是批次問題還是不同類型的品質問題。

在TOC低結存和計劃統一性原則下,要求列隊生產無形中加快了日結日清的驅動力。設想如果工廠不及時處理呆滯品或者掉隊產品,就會拖累整個當天計劃排單和排

單內的不同類型產品的清單率,也會直接影響產品交付,甚至可能給后工序斷料,特別是瓶頸工序的斷料。這對產線的影響是明顯的,工廠都會十分關注這個問題。

其實道理也很簡單,品質問題處理的多少都是正常的工作項,有部分人喜歡把今天問題留到明天處理,明天問題留到后天處理,為何不今日事今日畢及時處理?雖然最終處理的項目數量一樣,但效果和時效性完全不一樣,對產線的品質及產品批量問題的改善不是一個量級。

日結日清的最終效果就是把工廠的QC直接融入到生產物流體系,也借助前面的計劃下放到生產各部,做到日結日清的目的就是把品質問題碎片化后的品質管控下放到生產,同時加快品質水平提高,加快工藝水平迭代。

日結日清要求生產各工序的主管、領班和所有員工都關注掉隊和超時未處理的產品,包括不同型號,只有這樣才能訓練長流程離散行業員工關注自己工作的內容,其中品質和數量是他們關注的重點。

上一章也提到在TOC低結存高流轉和計劃統一性原則下,TOC最大本事就是能實現長流程離散制造業做成相對的連續流程行業,它主要通過兩個執行方式(以后也會說到MES):第一個就是列隊生產的規則;第二個就是日結日清的規則。這兩個規則達到just in time(JIT)的生產邏輯,生產性企業圍繞上面兩個規則實現物流的流動,帶動品質快速解決和工藝能力快速迭代,從而達到在信息流的指導下,物流、品質流和工藝流的三流合一,達到螺旋上升,進而推動工廠發展。

-

PMC

+關注

關注

0文章

90瀏覽量

15210 -

toc

+關注

關注

0文章

33瀏覽量

8259 -

基石數據

+關注

關注

0文章

18瀏覽量

80

發布評論請先 登錄

2024年諾貝爾物理學獎為何要頒給機器學習?

西井科技即將亮相TOC Europe 2025

PN結的整流特性:MDD整流二極管的核心物理機制

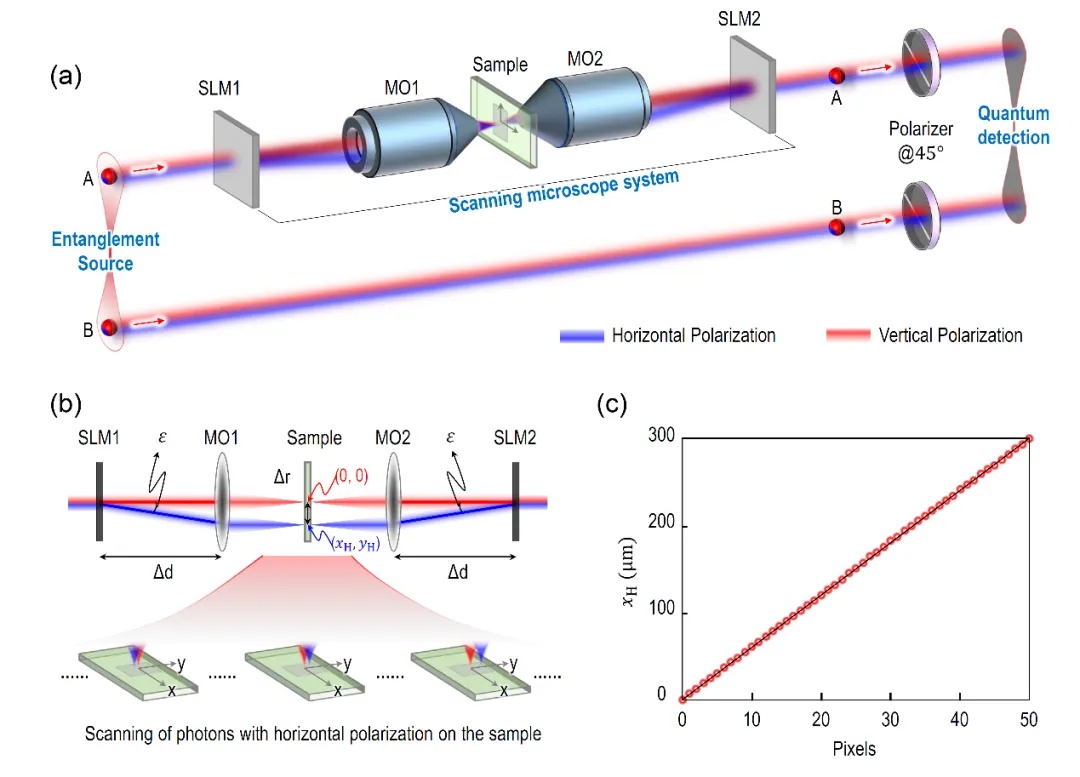

北京理工大學在量子顯微成像方面取得重要進展,實現量子全息顯微

鎖相放大器在物理學中的應用

神經網絡理論研究的物理學思想介紹

英偉達推出基石世界模型Cosmos,解決智駕與機器人具身智能訓練數據問題

NVIDIA發布Cosmos?平臺,助力物理AI系統發展

無所不能的MATLAB|證明曲速引擎的物理學原理

半導體PN結的形成原理和主要特性

NVIDIA為AI城市挑戰賽構建合成數據集

助力經濟綠色轉型升級!2024中國低碳顯示創新發展大會成功舉辦

摻雜對PN結伏安特性的影響

什么是PN結的反向擊穿?PN結的反向擊穿有哪幾種?

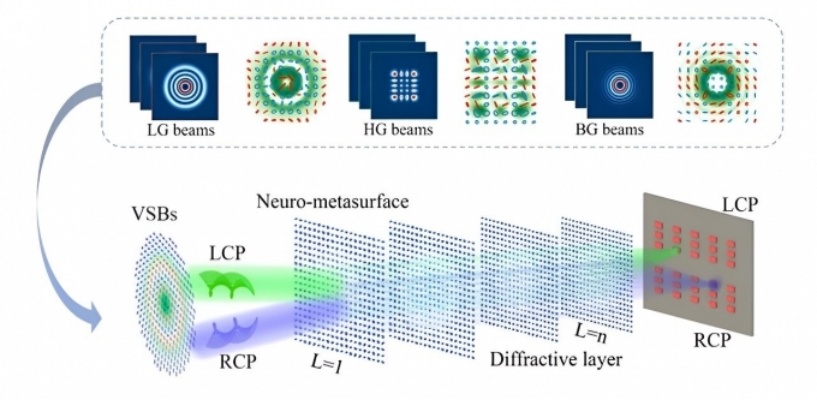

更精確操縱光束:新型超表面設計推動光學物理學發展

基石數據:TOC理論物理學淺析—日結日清(九)

基石數據:TOC理論物理學淺析—日結日清(九)

評論