Micro OLED,又稱硅基OLED或OLEDoS,是將傳統OLED的玻璃基板替換為單晶硅基板,并采用有機發光技術。與傳統OLED外置驅動不同,硅基OLED將單晶硅通過CMOS工藝加工成驅動背板,可以將單個像素點尺寸縮小至原來的1/10左右,以實現更高精度的顯示效果。

展望未來,在VR領域,看好蘋果Vision Pro推動高端頭顯產品有望陸續搭載硅基OLED,以實現更加沉浸及真實的交互顯示效果;在AR領域,硅基OLED搭配Birdbath設計已成為消費級AR眼鏡的主流方案,隨著消費級AR產品出貨量增長,我們看好硅基OLED需求有望持續增長。

Micro OLED結構與工藝流程

Micro OLED又稱硅基OLED、OLEDoS(OLED on Silicon),屬于有機發光二極管顯示技術的一種。Micro OLED以單晶硅片為襯底,相比傳統OLED所使用的玻璃基板,單晶硅背板具有更高的載流子遷移率,因此Micro OLED可以制備更小的像素尺寸(通常在6~15微米,約為傳統顯示器件的1/10),實現顯示像素微小化、精細化。

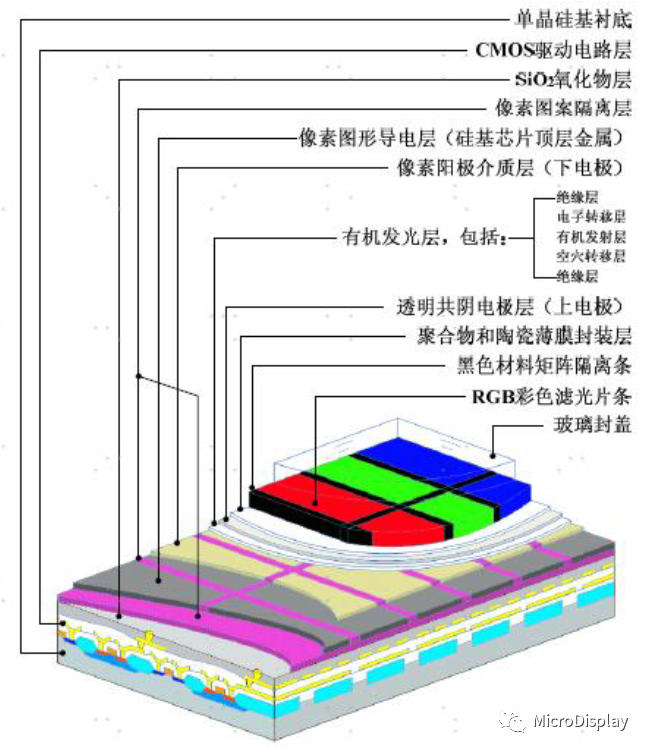

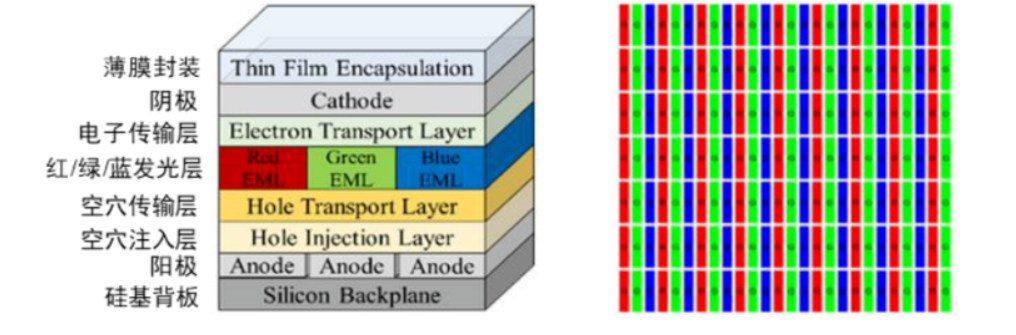

Micro OLED是無機半導體材料與有機OLED材料結合,生產流程是將OLED發光模塊沉積至單晶硅襯底構成完整顯示模組。其器件結構由驅動背板和OLED前端兩部分組成:

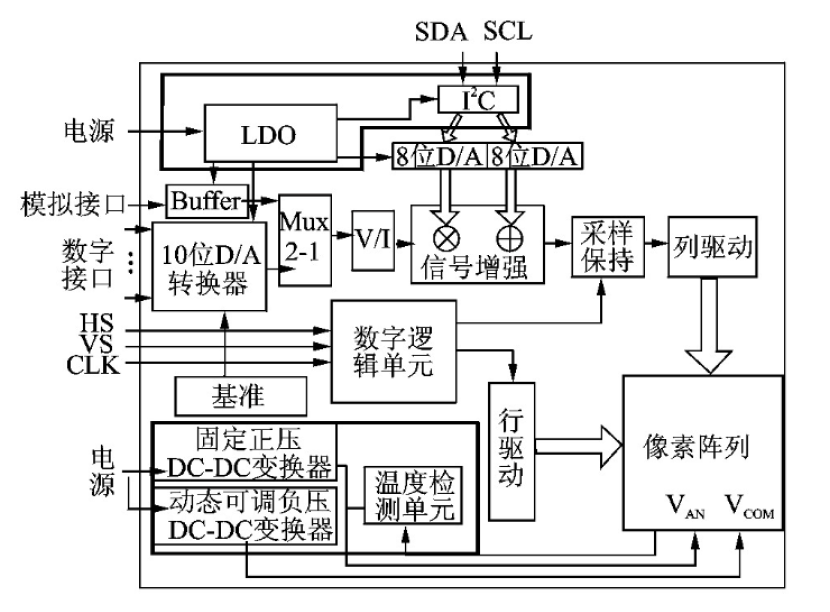

? 驅動背板:Micro OLED不同于傳統OLED的外置驅動芯片,通過CMOS工藝將驅動芯片包含的不同功能模塊(包括時序控制模塊、行列驅動電路、電源管理模塊等)和TFT像素陣列電路集成至單晶硅芯片上,減少器件外部連接線,實現輕量化及精細化顯示。

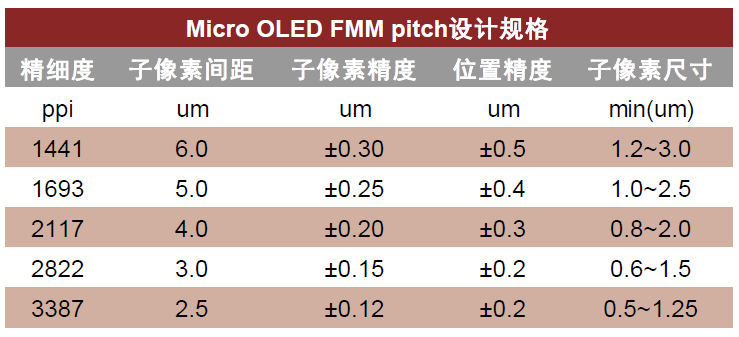

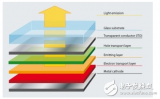

? OLED前端:OLED發光模塊主要包含像素陽極層、有機發光層、陰極層、彩色濾光層;陽極層和陰極層構成完整回路用于通電;有機發光層包含空穴注入/傳輸層、發光層、電子傳輸/注入層,在外電場作用下,空穴和電子相向運動形成激子,激子經過弛豫、擴散等過程發出光;彩色濾光層用于將白光過濾成三原色,并最終調配出任意顏色。

圖表1:Micro OLED模擬驅動芯片架構

資料來源:《高亮度硅基OLED微顯示器研究》,楊建兵,2016,中金公司研究部

圖表2:Micro OLED器件結構

資料來源:《超還原硅基有機發光微顯示器研究》,季淵,2012,中金公司研究部

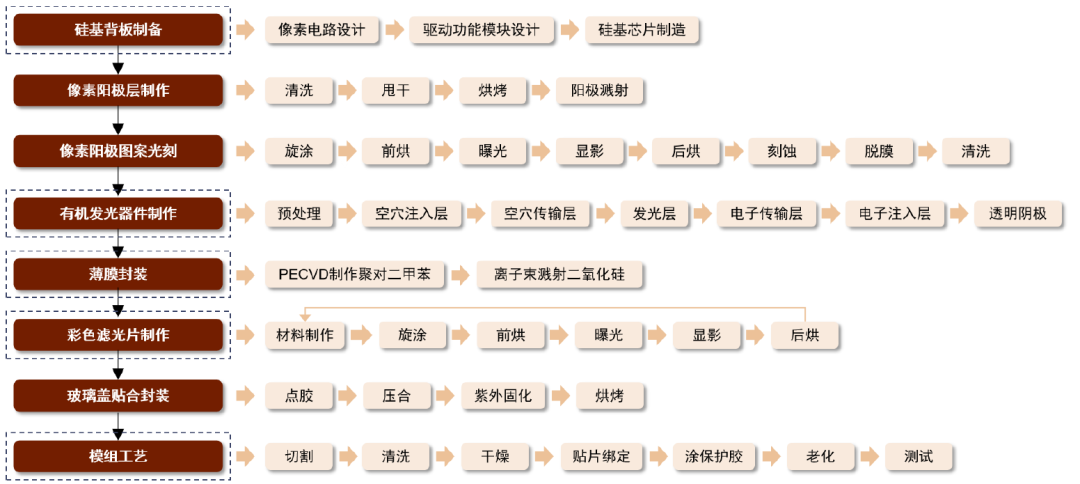

Micro OLED器件的制作流程主要分為五個部分:(1)硅基背板制造:IC設計廠商負責設計芯片,面板廠商負責設計像素電路,最后一并交于晶圓代工廠進行集成制造;(2)有機發光器件制作:首先將金屬陽極層制備于基板上,接著依次完成空穴注入/傳輸層、發光層、電子傳輸/注入層的蒸鍍過程,最后制作透明陰電極;(3)薄膜封裝:利用PECVD或者ALD工藝在發光模塊上制備致密薄膜,避免其與空氣中的水氧接觸而變質;(4)彩色化與封裝:通過涂膠、曝光、顯影等步驟制作Micro OLED需要的R、G、B三原色圖形,并與玻璃蓋貼合完成封裝;(5)模組工藝:將完成上述流程的器件切片、測試并與顯示系統綁定形成模組。

圖表3:Micro OLED器件制作流程

注:Micro OLED與傳統AMOLED制作過程的差異主要體現在有虛線框的步驟

資料來源:MicroDisplay,《超還原硅基有機發光微顯示器研究》,季淵,2012,中金公司研究部

Micro OLED產業鏈

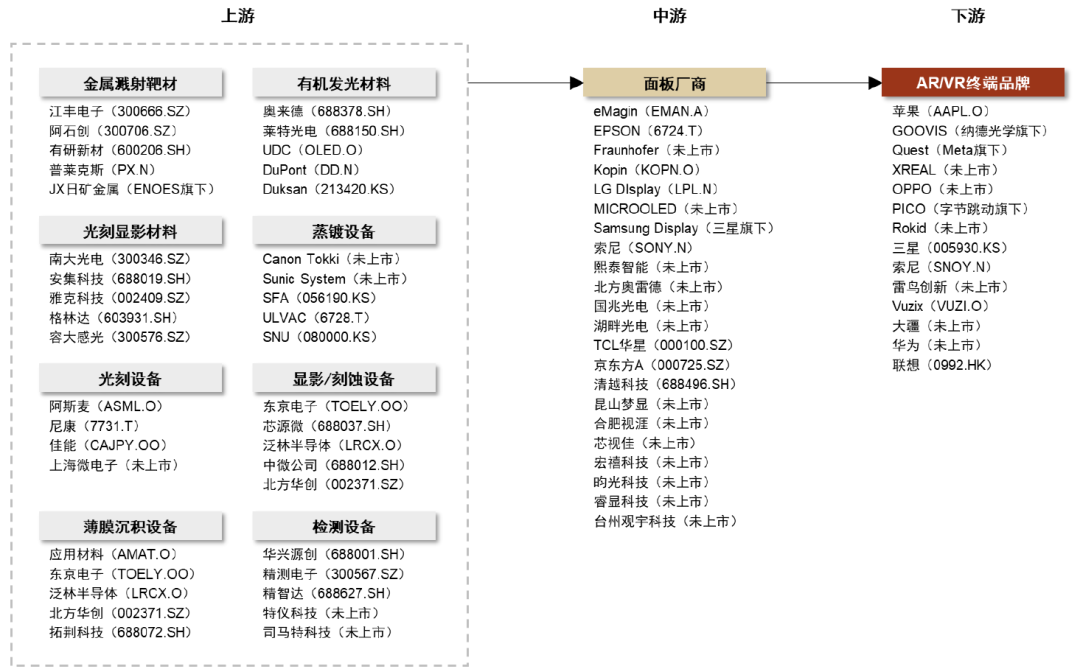

Micro OLED產業鏈包括上游的原材料廠商、制造設備廠商、檢測設備廠商、芯片設計廠商、芯片制造廠商等,中游的面板制造廠商,以及下游包括AR/VR、工業安防、醫療等各個領域的組裝廠、整機廠和解決方案提供商。

? 硅基背板:Micro OLED背板芯片由面板廠商、芯片設計商、芯片制造商協同開發完成;芯片設計領域,部分公司具備完整芯片設計和顯示器研發生產能力;背板制造主要由晶圓代工廠負責。

? 原材料:Micro OLED所需的上游原材料包括硅基片、陽極金屬材料(銅、鋁等)、有機發光材料(發光層材料、載流子輸送材料等)、封裝材料(有機材料、無機材料)、光刻顯影材料(光刻膠、顯影液、剝離液等)、彩色濾光層材料(感光膠、黑矩陣材料等);對于其中有機發光材料較為關鍵,受制于精細化工技術差距,全球主要競爭企業為日韓、歐美等國外廠商。

? 制造設備:Micro OLED制造過程中涉及的主要設備包括蒸鍍設備、光刻設備、顯影/刻蝕設備、薄膜沉積設備等;對于蒸鍍設備環節,全球市場呈現寡頭壟斷格局,主要參與者為日本Canon Tokki,韓國Sunic System則因近期研制出可實現RGB獨立發光的Micro OLED蒸鍍設備而受到關注,國內亦有部分企業實現了高精度蒸鍍機國產化。

? 檢測設備:Micro OLED檢測設備主要用于在生產過程中,對器件進行顯示、觸控、光學、信號、電性能等各種功能檢測,提升整體良率。

? 面板制造:全球范圍內,歐美、日韓公司較早進入市場,積累了一定的先發優勢,主要為美國eMagin、日本Sony、法國Microoled、德國Fraunhofer、韓國LG Display等;伴隨擴展現實行業景氣度提升,Micro OLED技術逐漸受到市場關注,國內企業亦布局消費級Micro OLED面板技術。

? 終端應用:Micro OLED產品可應用于頭盔顯示器、立體顯示鏡、眼鏡式顯示器等近眼顯示和投影顯示系統,具體產品包括AR眼鏡、VR/MR頭戴式顯示設備、電子取景器、汽車抬頭顯示、工業測溫設備、高端醫療器械、夜視儀等;當前市場對于Micro OLED的關注集中于AR/VR領域。

整體而言,當前Micro OLED器件制造良率較低,主要原因在于:1)制造流程復雜,且由于像素尺寸小導致工藝精度要求高;2)有機發光材料遇到水或氧氣容易發生反應導致失效,因此需要保持真空制造環境,且需保證封裝工藝和彩色濾光片的貼合質量;3)硅基背板需要面板廠商、芯片廠商協同設計,且需要在小尺寸晶圓上集成多個電路,對晶圓廠的加工能力提出了極高的要求,導致背板整體開發制造效率較低。伴隨其技術成熟度逐漸提高及國內外廠商產能釋放,我們看好Micro OLED產業化趨勢,有望成為XR主流顯示方案。

圖表12:Micro OLED產業鏈

資料來源:Wind,iFinD,彭博資訊,中金公司研究部

Micro OLED VS 傳統AMOLED

OLED驅動方式可分為被動矩陣驅動(PM)和主動矩陣驅動(AM),相比于被動驅動,主動驅動方式通過TFT電路精確控制每個像素的發光強度,可以產生更高的顯示分辨率和更高的灰度等級。Micro OLED屬于主動矩陣驅動OLED的一種,但與傳統AMOLED在部分制作工藝上有所不同,帶來了一定的制造壁壘。

背板及像素電路

傳統AMOLED的基板一般采用玻璃材質,在上面刻畫TFT像素電路,由面板廠商自行設計生產;Micro OLED的基板采用單晶硅,在上面刻畫像素電路和驅動IC所含功能模塊,由面板廠商、芯片設計廠商分別設計像素電路和驅動功能電路,并交由芯片制造廠商完成最終制造,由于背板集成度更高,整體工藝難度較大,開發效率較低。

發光及彩色化方案

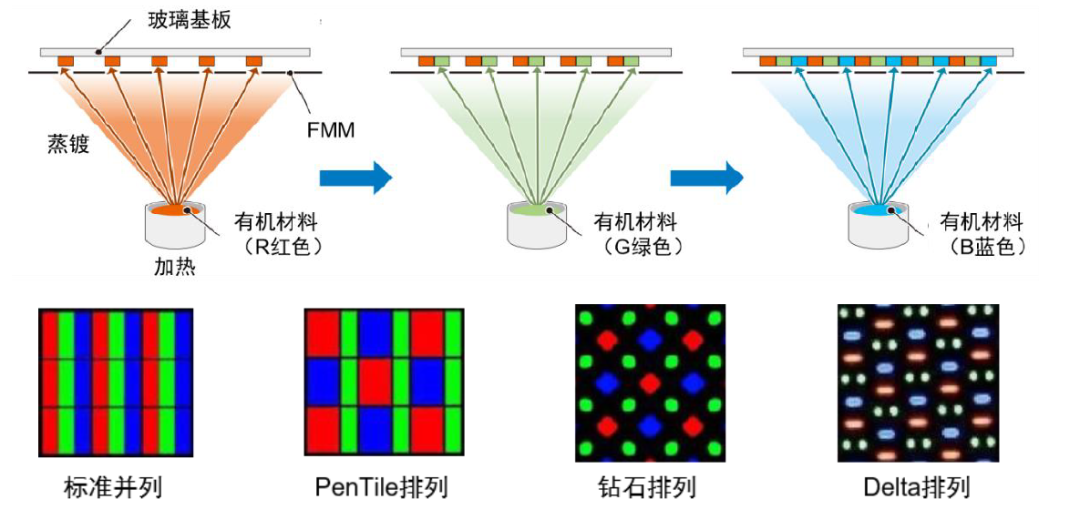

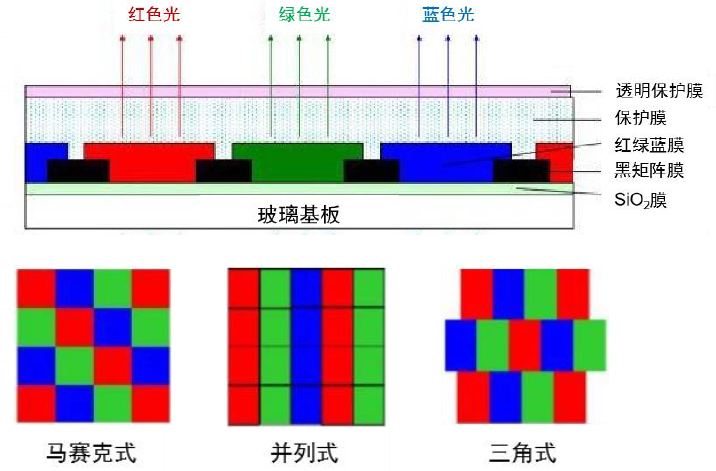

傳統AMOLED普遍采用RGB三色獨立發光方案。此種方案利用精密金屬掩模板(FMM)和CCD像素對位技術,將紅、綠、藍三種不同顏色的發光材料依次蒸鍍于玻璃背板上,獨立調節每個單色子像素的發光強度,三色混合后便可發出彩色光。經典的子像素排列方案為并列,后衍生出各類排列如PenTile排列、鉆石排列、Delta排列等。

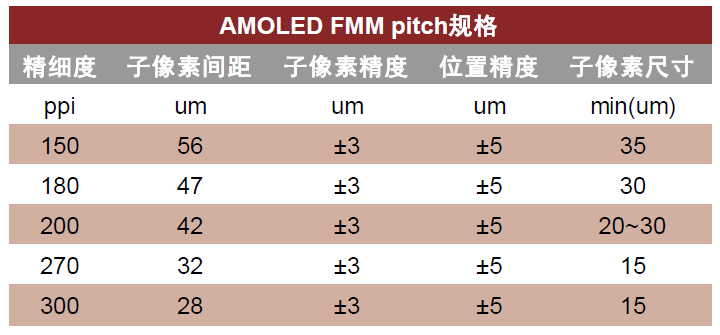

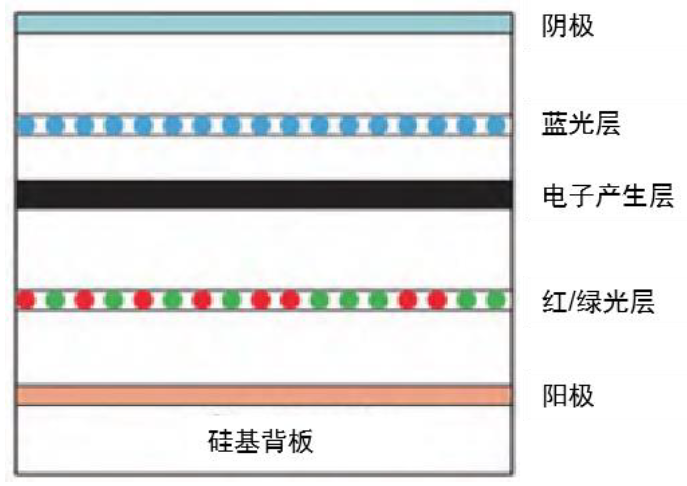

FMM的開孔決定子像素,開孔間距直接決定了子像素的間距和密度,WOLED是目前硅基OLED主流。若要實現Micro OLED的RGB發光方案,需要極高尺寸精度的FMM和具備超精確定位的蒸鍍機作為基礎。對比可實現RGB材料直接蒸鍍的傳統AMOLED FMM規格和Micro OLED FMM設計規格,可以發現從多個指標來看,兩者差距均接近一個數量級,表明AMOLED通用的FMM無法滿足Micro OLED的技術要求。目前市面上可適用RGB的Micro OLED FMM和蒸鍍設備較少,因此其主流發光方案暫為WOLED+CF(白光+彩色濾光片)。

Micro OLED的彩色濾光片將白光過濾成RGB三色光,并通過改變不同光的透射強度即可混合成彩色光。制備濾光片時,需先在玻璃上制備黑色矩陣,用于隔離三原色、避免產生雜色光;RGB三基色材料按一定圖案排列,并與背板上的子像素電路位置一一對應,廠商需具備高精度制造工藝和對位能力,典型的子像素排列方式有并列式、馬賽克式、三角形式等。

由于彩色濾光片會降低光的透過率,亮度成為WOLED的主要缺陷,各大面板廠商亦在探索其他路徑的Micro OLED發光方案。當前已有部分廠商成功實現突破:eMagin提出直接圖案化技術,不需要FMM便可直接在硅基背板上單獨圖案化RGB三基色材料,擺脫彩色濾光片實現獨立發光;Hunet Plus通過與Sunic System聯合研究,開發出可用于Micro OLED的超高清掩模板(UHM),可實現2000ppi至8000ppi的超高分辨率,Sunic System也相應開發出可實現超精確對準的RGB Micro OLED蒸鍍機。

圖表4:RGB子像素蒸鍍過程及排列方式

資料來源:DNP官網,PAOKA,中金公司研究部

圖表5:AMOLED FMM規格和Micro OLED FMM設計規格

資料來源:《硅基有機電致發光微顯示關鍵技術研究》,徐洪光,2013,中金公司研究部

圖表6:典型串聯疊層白光結構

資料來源:《硅基微顯示器發展現狀與研究進展》,季淵,2022,中金公司研究部

圖表7:彩色濾光片結構及RGB三基色排列方式

資料來源:新材料在線,PAOKA,中金公司研究部

圖表8:eMagin直接圖案化技術及顯示效果

資料來源:eMagin官網,中金公司研究部

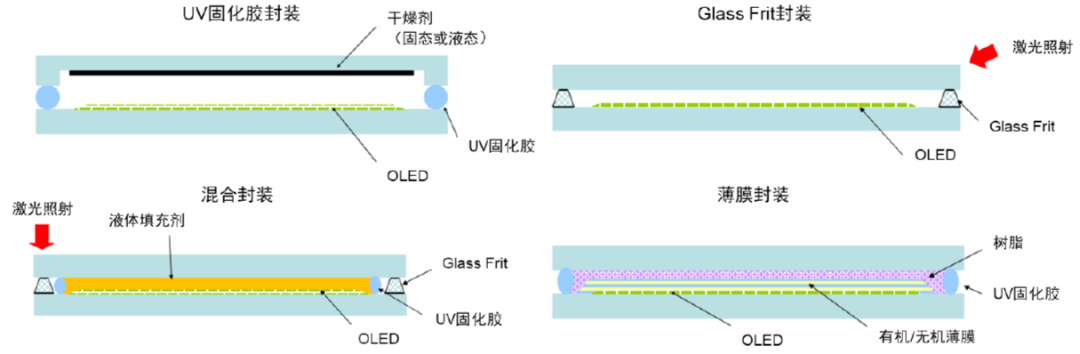

封裝及模組工藝

Micro OLED通常采用薄膜封裝結構:完成發光模塊蒸鍍后,在OLED器件上沉積多層有機及無機薄膜,達到封裝效果。有機膜層分子無法整齊排列,阻隔效果較差,無機膜層分子雖阻隔效果較好,但由于膨脹或收縮會自行剝離,故無機膜層和OLED器件之間需存在有機膜層作為緩沖層。完成薄膜封裝后的器件將與彩色濾光片通過UV固化膠貼合,彩色濾光片的玻璃基板可起到蓋板作用,形成封閉空間,從而最終完成封裝工藝。

傳統AMOLED器件在完成封裝后,需先經過切片、清洗、干燥等基礎流程,接著進行面板點亮測試,測試通過后依次與ACF導電膠膜、驅動IC、FPC進行貼合綁定,隨后進行模組老化與點亮測試,通過后與外引線和驅動板裝配,最終包裝入庫。Micro OLED器件由于不需要外接驅動芯片,在基礎流程完成后直接與PCB電路板貼合、涂保護膠烘烤成品,接著進行模組老化和光電性能檢測,最終篩選出合格商品、包裝入庫。

圖表9:固化膠封裝結構、Glass Frit封裝結構和薄膜封裝結構

資料來源:《硅基有機電致發光微顯示關鍵技術研究》,徐洪光,2013,中金公司研究部

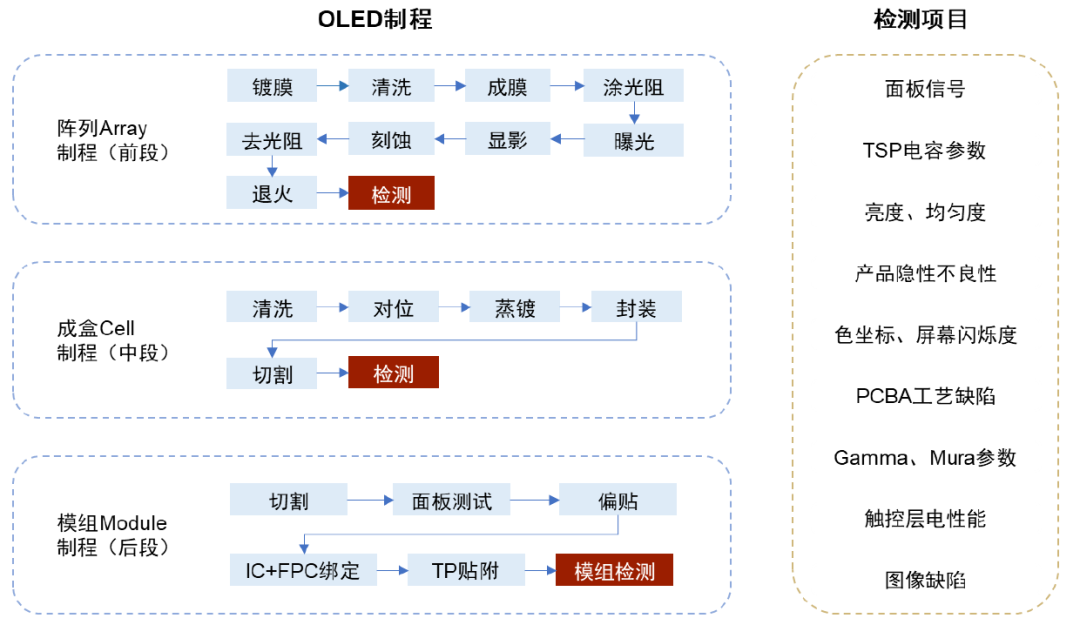

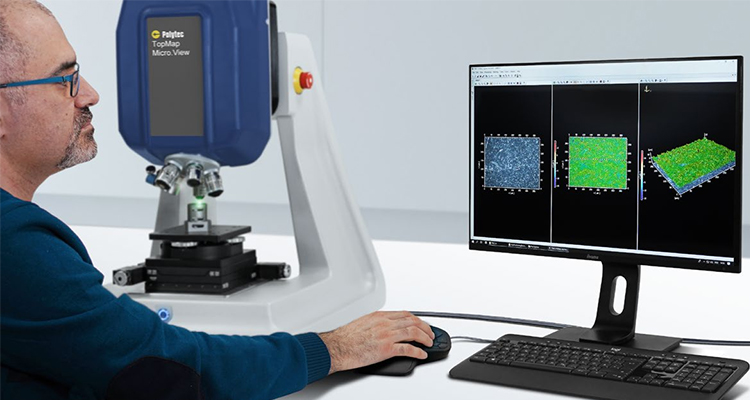

面板檢測工藝

面板生產包含陣列(Array)→成盒(Cell)→模組(Module)三大制程,而檢測工藝貫穿生產全過程,對面板的光學、信號、電性能等各種功能進行檢測,從而保證各段生產制程的可靠性和穩定性,提升良品率。對于傳統OLED器件,主要檢測項目包括Array制程光學、電性能檢測和Cell/Module制程光學、平整度、老化、觸控檢測。

對于Micro OLED等新型顯示器件,由于其具有更高的解析度、刷新率、信號傳輸速度,檢測設備需具有更高的技術性能、集成度和檢測效率;且由于其采用硅基工藝,檢測設備商逐漸向顯示晶圓及芯片段等中后道檢測領域拓展。

圖表10:傳統OLED制程及檢測項目

資料來源:華興源創招股說明書,華興源創2023年半年報,中金公司研究部

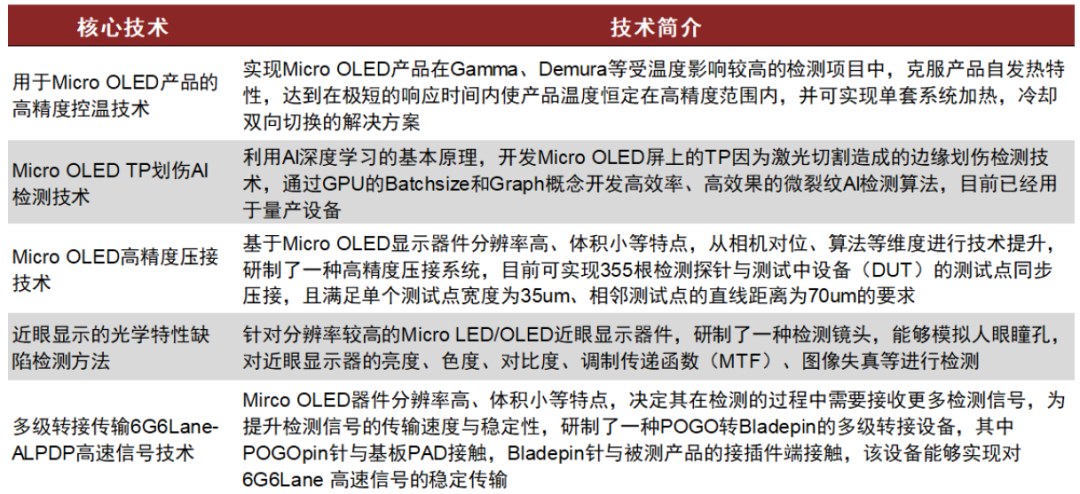

圖表11:華興源創Micro OLED核心技術

資料來源:華興源創2023年半年報,中金公司研究部

來源:中金研究

審核編輯:湯梓紅

-

OLED

+關注

關注

120文章

6286瀏覽量

228129 -

顯示屏

+關注

關注

28文章

4605瀏覽量

76446 -

AMOLED

+關注

關注

28文章

1143瀏覽量

106288 -

工藝流程

+關注

關注

7文章

112瀏覽量

16578 -

MicroOLED

+關注

關注

0文章

14瀏覽量

8325

原文標題:關于Micro OLED結構與工藝流程、產業鏈以及與AMOLED區別分析

文章出處:【微信號:ZHISHIKU-Pro,微信公眾號:知識酷Pro】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

Micro-LED能否挑戰LCD和OLED?

號稱秒殺OLED和液晶Micro LED技術安徽大時代曝真的不是騙人

AMOLED與OLED有何關系?手機廠商為何要爭搶OLED面板?

oled是什么意思 AMOLED與OLED的主要區別到底在哪里?

AMOLED與OLED的區別是什么

Micro-OLED工藝制程:CMOS技術與OLED技術的緊密結合

直線馬達助力的索尼Micro OLED顯示屏

LCD、OLED、Mini LED和Micro LED的區別

趁AR風口,Micro LED和Micro OLED加速落地

Micro OLED的結構與工藝流程 Micro OLED與傳統AMOLED的區別

Micro OLED的結構與工藝流程 Micro OLED與傳統AMOLED的區別

評論