目前在各類大中型焊接生產過程中,普遍依賴手工焊接,從而對整個焊接過程的管控存在一定難度。為了統一管理焊接設備、工藝文件、焊接人員、焊接過程等各個環節,德州迪格特電子科技有限公司根據焊接生產的實際情況和要求,通過采用智能信息采集模塊和網絡技術,開發了焊機聯網系統。系統將焊接技術、信息技術、通信控制和管理理念相融合,基于模擬與數字化焊機焊接數據的實時采集、實時監控、數據儲存、顯示以及對人員管理和焊機設備管理等功能,實現了焊接設備、工藝文件、焊接人員、焊接過程、焊材、能耗等參數的統一管理,能夠在很大程度上提高焊接效率、提升綜合管理能力、保障焊接質量,同時在生產過程優化、人員設備管理以及資源調配等方面為管理人員提供重要的數據支持。

1 聯網化焊機數據智能管理系統

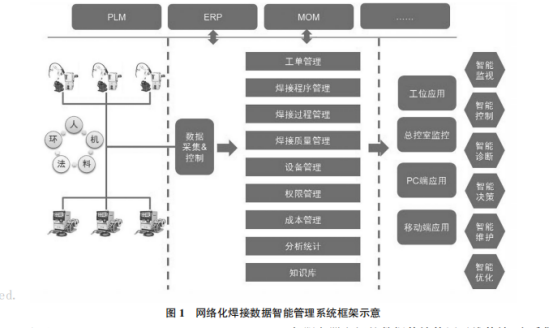

通過智能化焊機的改造組網,基于焊接過程管理系統構建焊機與管理系統、焊機與焊機、焊機與人之間的信息通訊環境,實現MES等信息系統下發到車間的數據(包括人、機、料、法、環)能夠準確高效地傳遞給車間、焊機及人員;同時實現對焊接執行過程中焊機實時運行數據、質量數據的有效監視、控制、記錄和追溯,從而提升焊接執行過程的質量管理水平及管理效率,該系統結構示意如圖1所示。隨著焊接過程數據的不斷積累和分析,系統將實現指令下發、過程監視、質量分析、工藝優化的智能化閉環控制,即構建智能監視、智能控制、智能診斷、智能決策、智能維護、智能優化的焊接執行過程管理系統。

2 系統簡介

焊機數據控制總線建設主要包括以下內容:焊機組網、焊機數據采集和控制、焊機狀態監控、工單執行、焊接質量管理、數據統計分析、設備運維管理、成本管理、數據安全管理、與MES集成等。

2.1 焊機組網

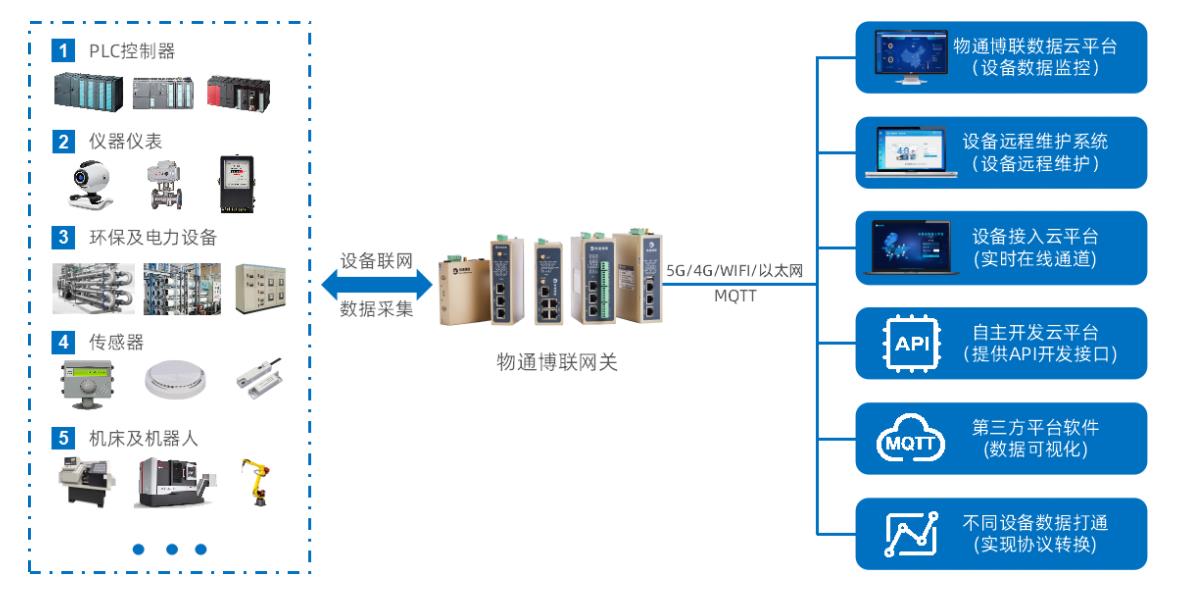

目前,根據焊機作業和控制方式的不同,焊機類型包括手工焊機和機器人焊機兩大類,其中,手工焊機又有數字焊機和非數字焊機兩種類型,德州迪格特電子科技有限公司焊機聯網系統以手工焊接為舉例對象,其組網拓撲示意如圖2所示。

手工數字焊機的主控板上具備I/O通訊接口,可使用數據采集板卡直接通過通信接口進行連接通訊;手工非數字焊機不提供通訊接口,可通過加裝霍爾傳感器采集數據,然后使用編碼器及采集板卡將所采集的數據進行數模轉換后通過標準以太網進行通訊;同時,針對兩種焊機都加裝走絲速度和氣體流量傳感器,傳感器數據通過采集板卡接入系統;此外,出于過程管理和人機互操作的需要,每個焊機工位加裝觸控操作屏、條碼槍、紅外手持測溫儀等裝置。數據采集板卡及焊接工位周邊的裝置與服務器之間的數據傳輸使用無線傳輸,在采集板卡端增加無線AP和廠房中的無線AP 節點進行通訊,廠房中的無線AP網絡連接到數據控制總線服務器。

2.2 數據采集和控制

對于手工數字焊機,基于通信協議,通過特定的指令與焊機進行數據交互,解析從焊機獲取的數據后獲得相關焊機參數,然后將數據提交給服務器,同時,服務器端可進行相關焊機設定參數的輸入,通過通信協議直接轉換實現遠程參數的設定。從焊機獲取及控制的參數有:電流、電壓、報警信息,同時,基于加裝的氣體流量計和送絲速度傳感器,采集實時的氣體流量信息和焊絲送絲速度信息。

2.3 焊機狀態監控

基于采集的焊機參數,定義及展現設備當前的運行狀態,典型的展示狀態為:開機、關機、工作中、閑置中、故障維護中等,見圖3。焊接執行過程管理系統采用 BS 機構,基于該架構用戶可通過Web客戶端、移動客戶端以及大屏展示終端監控焊機狀態。

焊機狀態監控頁面

2.4 工單執行

焊機聯網系統系統可實現與企業端MES 的集成,基于MES 中獲取 WPS數據內容:工單信息(編號、名稱、零件編號、數量、負責人、要求完成時間等)、焊接零件的相關工藝文件(三維指導卡、二維指導卡等)、焊接工藝要求參數(電流、電壓等),并顯示在工位的觸控終端上,針對具體工單,作業人員需使用碼槍掃描工卡認證其作業資格,然后基于終端進行查看指導卡、完工報工等操作。

2.5 焊接質量管理

在實際焊接操作過程中,焊機設定的電流、電壓等參數如果超出工藝設計要求范圍時,可能會發生潛在質量風險。例如,焊接電流過小可能造成未焊透和夾渣等缺陷,焊接電流過大使得熔深較大,容易產生燒穿和焊瘤等缺陷,還可能會影響焊縫的機械性能。針對關鍵工序,對焊縫進行編號管理,作業人員可結合工藝卡在終端上的指示及引導,按焊接順序要求依次進行焊縫作業,焊縫切換由作業者在觸控終端上點鈕實現,焊接質量管理操作流程如圖4所示。

2.6 數據統計分析

德州迪格特電子科技有限公司焊機聯網系統具有強大、靈活的數據統計及展現或輸出功能,可實現各種報告或圖表的自動生產,以滿足不同角色管理人員的個性化要求。統計報表支持Excel、PDF、html等多種格式,并支持輸出文件做系統外的應用,滿足在各種終端上的展現要求。

2.7 設備運維管理

基于焊機的聯網,設備管理部門可獲取車間所有設備的實施狀況,實現全局設備的主動監控;當設備出現故障時,系統可通過郵件、短信、微信等形式自動通知提醒設備維護人員;另外,現場作業人員需要設備維修支持時,可通過工位觸控終端進行維修支持請求。

2.8 數據安全管理

在設備監控過程中,為了避免網絡故障影響數據采集,數據采集模塊將提供數據緩存,支持緩存一周以上的數據信息。在數據采集過程中,現場終端的緩存區會有實時數據的緩存管理,當終端與服務器出現通訊故障等情況時,數據不會丟失,通訊恢復后緩存區完整的數據將及時傳遞到服務器。

3 結論

隨著技術的不斷進步以及現代生產對高質量、高效率生產的迫切需求,數字化焊接車間成為未來焊接工廠建設的發展方向。根據焊接控制數字化的發展趨勢,并結合現場總線技術搭建的德州迪格特電子科技有限公司焊機聯網數據智能管理系統功能已經初步實現,將焊接信息進行可靠、有效的管理,并取得以下成果:

(1)焊機設備智能化改造。通過焊機組網,實現車間實時焊機運行參數的提取及控制,有效管控焊機運行狀態。

(2)優化生產任務執行控制。基于集成MOM 系統實現與生產相關的任務數據、技術數據向車間有效傳遞及反饋,實現生產任務執行過程的可視管理。

(3)提升質量管理水平。基于信息化的車間生產執行過程管理,一方面通過信息技術保障工藝要求與實際的設備設定一致,另一方面實現對焊機控制參數異常的預警控制,同時實現對生產過程數據的有效記錄及追溯。

(4)信息化設備運維。基于對焊機運行參數的有效監控,實現焊機異常預警管理,提升故障報告及響應效率。

(5)精益化車間運營管理。基于精益生產理論分析車間運營數據,為管理層提供直觀的運營指標和管理瓶頸展示,支撐快速、精準的管理決策。

審核編輯 黃宇

-

傳感器

+關注

關注

2564文章

52788瀏覽量

765326 -

焊接

+關注

關注

38文章

3405瀏覽量

61185 -

焊機

+關注

關注

17文章

195瀏覽量

27322 -

數字化

+關注

關注

8文章

9424瀏覽量

63260

發布評論請先 登錄

汽車點焊機器人系統的電阻焊技術電子應用研究

電阻焊機在線監測技術的應用與優勢分析

松下CO2焊機維修維修

智慧焊機物聯網遠程監控系統方案

漫途焊機安全生產監管方案,提升安全生產管理水平!

弧焊機和電焊機有什么區別?舉例分析

怎樣選擇適合自己的點焊機

自動穿焊機PLC數據采集物聯網解決方案

焊機聯網系統

焊機聯網系統

評論